PCB がショッピングカートに正常に追加されました

As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

PCB は電子機器において最も重要な部分です。別の言い方をすると、この頭字語はプリント配線板やプリント配線カードを指す場合もあり、これらは本質的には同じものです。コンピュータから電卓に至るまであらゆる機器において、これらの基板が果たす役割は極めて重要であるため、特定の機器の電気的要件に応じて、プリント基板材料の選定は注意深く、十分な知識をもって行う必要があります。

PCB が開発される以前は、回路基板の材料はほとんどが、もつれ合い重なり合った配線の巣で覆われており、特定の接点で容易に故障する可能性がありました。さらに、経年劣化によって一部の配線がひび割れ始めると、短絡を起こすこともありました。予想されるように、これら初期の基板の配線に伴う手作業の工程は、混乱を招くうえに骨の折れるものでした。

日常的な電子部品の種類が増えるにつれて、回路基板に依存するようになり、より単純でコンパクトな代替品を開発する競争が始まりました。その結果として開発されたのが、PCB という材料です。PCB 材料を用いることで、多種多様な部品間に回路を配線することができます。基板と取り付けられた部品との間で電流の伝達を可能にする金属は「はんだ」と呼ばれ、接着性を持つことから接合材としての役割も兼ねています。

PCBは一般的に4つの層で構成されており、これらは熱圧着されて1つの層にまとめられます。上から順に、PCB に使用されるさまざまな種類の PCB 材料には、シルクスクリーン、ソルダーマスク、銅、基板が含まれます。.

最後の層であるサブストレートは、ガラス繊維でできておりは FR4 としても知られていますここでの FR という文字は「難燃性(fire retardant)」を意味します。この基材層は PCB にしっかりとした土台を提供しますが、その厚さは特定の基板の用途に応じて変わる場合があります。

同様の前述した PCB 基板材料を使用せず、代わりにフェノール樹脂やエポキシ樹脂で構成された、より安価な種類の基板も市場には存在します。これらの基板は熱に敏感であるため、ラミネーションが剥がれやすい傾向があります。こうした安価な基板は、はんだ付けを行う際に発するにおいによって容易に見分けられることが多いです。

PCB の第2層は銅であり、熱と接着剤を組み合わせて基板に積層されています。銅層は薄く、一部の基板では、このような層が基板の上面と下面に2層存在します。銅層が1層のみの PCB は、より安価な電子機器に使用される傾向があります。

大量に使用されている銅張積層板(CCL) は、補強材、使用される樹脂接着剤、難燃性、CCL の性能など、さまざまな分類基準に従って異なるカテゴリに分類することができます。CCL の簡単な分類は、次の表に示されています。

| 分類基準 | 素材 | |

|---|---|---|

| 補強 素材 |

ペーパー基底クラス | PF樹脂(XPC、FR1、FR2) エポキシ樹脂(FE-3) ポリエステル樹脂 |

| ガラス繊維布基材クラス | エポキシ樹脂(FR4、FR5) | |

| 複合エポキシ材料(CEM) | / | |

| ラミネーション多層ベースクラス | / | |

| 特殊マテリアル基底クラス | BT, PI, PPO, MS | |

| 可燃性 | 耐炎タイプ | UL94-V0、UL94-V1 |

| 非防爆型 | UL-94-HB | |

| CCL パフォーマンス |

通常性能のCCL | / |

| 低誘電率のCCL | / | |

| 高耐熱性のCCL | / | |

| 低熱膨張係数のCCL | / | |

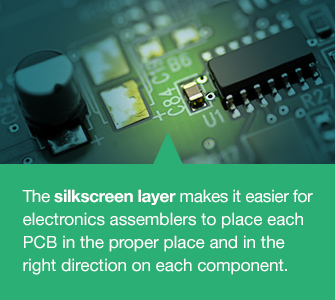

緑色のソルダーマスクの上にはシルクスクリーン層があり、これは技術者やプログラマーがPCBを読み取れるように、文字や数字のインジケーターを追加します。これにより、電子機器の組立作業者は、各コンポーネント上でPCBを正しい位置と向きに配置しやすくなります。シルクスクリーン層は通常白色ですが、赤、黄色、灰色、黒などの色が使われることもあります。

知っていることに加えてPCB は多層構造です、PCB を使用する際に伴う専門用語を知っておく必要があります。

・アニュラーリング・PCB 上の穴を囲む銅製のリング。

• コンゴ民主共和国・DRC(Design Rule Check)の略語。基本的に、DRC は PCB の設計がその機能を満たしているかどうかを確認するための手法である。チェックされる詳細には、配線パターンの幅やドリル穴のサイズなどが含まれる。

・ドリルヒット・PCB 上のすべての穴を、正しい位置か誤った位置かに関わらず表すために用いられる。場合によっては、製造時に使用されたドリル工具の切れ味が悪いために、穴の位置がわずかにずれていることがある。

・フィンガー・2枚のPCB間の接続ポイントとして機能する、基板の端に露出した金属部分。フィンガーは、古いビデオゲームやメモリーカードで最もよく見られる。

・マウスのかけら. 基板の構造的な強度を脅かすほど過度にドリル加工された PCB 部分。

・パッド一般的にはんだ付けされた部品が取り付けられる、PCB 上の露出した金属部分の領域。

・パネル。小さな基板で構成された大きな回路基板最終的に分離され、個別に使用されます。

• ステンシルを貼り付けはんだ付けのためにペーストを載せる、基板上の金属ステンシル。

・飛行機・パターンはないが、枠線で区切られた、PCB上のより大きな露出銅箔部分。

・スルーホール(めっき貫通孔)通常、他のコンポーネントを接続する目的で、PCB を貫通して開けられる穴。穴の内壁にはめっきが施され、通常は環状リングを備えている。

・スロット円形ではないあらゆる穴。スロット付きのプリント基板(PCB)は、回路基板上に奇妙な形状の穴をあけるための製造コストがかかるため、高価になることが多い。スロットは通常、めっきされない。

・表面実装スルーホールを使用せずに、外部部品を直接プリント基板(PCB)に実装する方法。

・トレース・PCB 上に連続して引かれた銅配線のライン。

・Vスコア・基板が一部切り欠かれている箇所。これにより、PCB が折れやすくなる可能性があります。

・経由層間で信号が通過するための穴。テント処理されたものは保護用ソルダーレジストで覆われており、テント処理されていないビアはコネクタの取り付けに使用される。

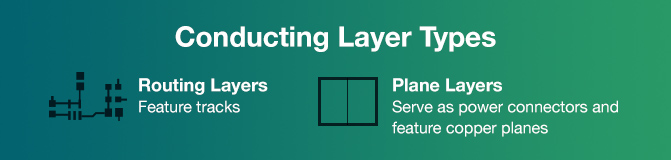

レイヤーの前に付く数字は、配線層であれプレーン層であれ、導体層の正確な枚数を示します。レイヤーには通常「1」または次の4つの偶数のいずれか、すなわち 2、4、6、8 が割り当てられます。レイヤーボードには奇数の枚数を持つものもありますが、これはまれであり、ほとんど違いはありません。例えば、5層基板と6層基板のPCBベース材料は、事実上同一と言えます。

この2種類のレイヤーは、それぞれ異なる機能を持ちます。 ルーティングレイヤーにはトラックが設けられます。 プレーンレイヤーは電源接続として機能し、銅プレーンを備えています。 またプレーンレイヤーには、基板の信号用途(3.3 V なのか 5 V なのか)を決定するアイランドも設けられています。

FR4 は、ガラス繊維強化エポキシ積層板のコードネームです。その強度に加え、耐湿性および難燃性を備えていることから、FR4 はあらゆる PCB 材料の中でも最も一般的なものの一つです。

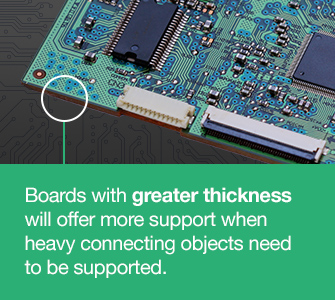

例えば 1.6 mm といった数値は、基板の層の厚さを示すために用いられます。4 層基板では、1.6 mm が標準的な厚さです。例えば、より厚い基板は、重量のある接続部品を支える必要がある場合に、より高い支持力を提供します。

プレーン層の標準的な銅箔厚は 35 ミクロンです。別の表し方として、銅箔厚はオンスまたはグラムで示されることもあります。多くのアプリケーションをサポートする基板では、通常よりも厚い銅箔厚を選択するのが最適です。

トラックは本来、電力を伝送することを目的としていませんが、信号が周波数を適切に処理できない場合には、電力が伝わってしまうことがあります。問題が抑えられないままだと、トラックは最終的に大きな電力損失を招く可能性があります。トラックの一方から他方へできるだけ多くの電力を伝送するためには、トラックのレイアウトは伝送方程式を考慮して設計されなければなりません。

一般的に、信号伝搬時間が 1 ナノ秒であることを前提とすれば、銅配線付き FR4 基板材料で構成された層ボードにおいて、2 インチが適切なトラック長となります。 しかし、特に信号インテグリティが重要な場合には、トラック長が長くなると伝送線路効果を考慮しなければなりません。 インターネット上には、特定の層ボードに対して適切なインピーダンス計算を行うために設計されたプログラムやスプレッドシートが数多く存在します。

ほとんどの基板では、ビアは中が空洞であり、通常はそのまま向こう側が見えます。それにもかかわらず、ビアが充填されるさまざまな状況があります。まず、ほこりやその他の不純物から保護バリアを形成する場合、ビアを充填する必要があります。次に、電流の許容容量を高めるためにビアを充填することがあり、その場合は導電性材料が使用されることがあります。ビアを充填するもう一つの理由は、基板の表面を平坦にするためです。

ビアは通常、ボールグリッドアレイ(BGA)のピースで充填されます。もし BGA ピンと内層との間で接触が起こると、はんだがビアを通って別の層へ流れ込んでしまう可能性があります。そのため、はんだが他の層へ漏れ出さないようにビアを充填し、設計どおりに接点の信頼性を維持しています。

多層基板で起こる厄介な現象のひとつは、基板上のある箇所で接点が断続的に接触したり離れたりすることです。これが頻繁に起こるほど、その部分の基板は早く完全に故障しやすくなります。一般的な家庭用電子機器のユーザーは、電卓のボタンのひとつが反応しなくなったときに、この問題を経験します。各ボタンは多層基板上の特定の部分を押し下げており、ある一点に不具合が生じると、その位置に対応するボタンは信号を送れなくなってしまいます。

マザーボードにセカンダリカードスロットが取り付けられた場合、特定の箇所で接点が擦り切れてしまうことがあります。カードの取り扱いが悪いと、カード上のある箇所が損傷し、その後そこから先は正常に動作しなくなる可能性があります。互いに接触する基板表面を保護する最良の方法は、寿命を延ばすバリアとして機能する金メッキ層を用いることです。しかし金は高価であり、タブ部分への金の使用は、PCB製造工程にもう一つ工程を追加することになります。

マザーボードといえば多くの人が最もよく目にする色は緑ですが、ソルダーマスクの色それほど一般的ではありませんが、ソルダーマスクは赤や青など、他の色で現れることもあります。ソルダーマスクは LPISM(liquid photo imageable soldermask:液体感光性ソルダーマスク)の頭字語としても知られています。ソルダーマスクの目的は、液体はんだの漏れを防ぐことです。近年、ソルダーマスク不足により、このような事例がより一般的になってきています。しかし、ほとんどの報告によれば、ユーザーはソルダーマスクのない基板よりも、ソルダーマスクのある基板を一般的に好むようです。

PCB にソルダーマスクが適用されると、PCB は溶融はんだにさらされます。この工程が行われると、露出している銅の表面がはんだ付けされます。この一連の工程はホットエアソルダーレベリング(HASL)として知られています。SMD チップがはんだ付けされる際、基板ははんだが溶融状態になる温度まで加熱され、部品は所定の位置に配置されます。はんだが冷えて固まると、部品もはんだ付けされた状態になります。HASL では通常、はんだの成分の一つとして鉛が含まれますが、鉛フリーの選択肢も存在します。

トラック幅の間隔はダッシュで示されます。たとえば「6/6 mils」という表記を見た場合、それは最小トラック幅が 6 mil、かつ最小トラック間隔も 6 mil であることを意味します。したがって、問題となっている基板上のすべての間隔は 6 mil 以上でなければなりません。馴染みのない方のために補足すると、mil という単位は PCB 材料上の距離を表すために用いられます。特に、高電流を扱うように設計された基板では、トラックの幅と間隔は非常に重要です。

プリント基板が多層構造になると、さまざまな配線パターンの導通状態を目視で確認することはできません。そこで、すべての信号にアクセスできるかを検証するため、配線パターンの端部にプローブを当ててテストを行います。テストは、一方の端子から電圧を印加して実施されます。反対側でその電圧が検出されれば、その配線パターンは正常に動作していると見なされます。1層または2層のみの基板では必ずしも必要なテストではありませんが、品質を本当に重視するのであれば、実施することが推奨されます。

内層と外層を接続するビアはブラインドビアと呼ばれます。この名称は、そのようなビアが片側からしか確認できないことに由来します。2つ以上の内層を接続するビアはベリードビアと呼ばれ、どちらの外側からも確認することはできません。ブラインドビアおよびベリードビアを含む基板では、ビアフィリングがよく用いられます。これにより外側の表面がより安定し、はんだが流れ込んで内層ビアに侵入してしまう可能性を低減できます。

PCB は、金メッキ端子、ブラインドビアや埋め込みビア、ビアフィリングなどの機能を含む場合、一般的にコストが高くなります。同様に、ライン/スペース幅が 6 ミル未満の PCB もコストが高くなる傾向があります。これらの高価格の理由は、特殊な PCB 基板の製造に用いられる別工程にあります。同じ意味で、特定のPCB製造低ミルやインナービアが含まれる場合には、利益性や成功度がそれほど高くないことが判明し、その損失を回収するために高い価格が設定されます。ライン/幅が3ミルまでのPCBを製造するファブリケーターも存在しますが、特定の部品に対してそれしか選択肢がない場合を除き、一般的には推奨されません。

PCB に影響を与える要因の中で、最も大きいものの 2 つは電力と熱です。したがって、それぞれのしきい値を決定することが重要であり、そのためには PCB の熱伝導率を評価することで行うことができます。これは、材料の長さにわたってワット数の電力がどのように温度へと変換されるかを定義するものです。しかし、熱伝導率については業界全体で確立された標準値は存在しません。

例えば、Rogers社は、電子戦(EW)や通信分野でよく用いられるRT/duroid 5880というPCB材料を扱っています。この材料の誘電率は低く、微細なガラス繊維要素を含む複合材料であることによります。これらのマイクロファイバーは、材料中の繊維の強度を高めることを目的としています。

PCBは高周波を利用する用途には理想的ですが、材料の熱伝導率が低いため熱を持ちやすく、熱負荷の大きい用途では大きな欠点となり得ます。

軍事、航空宇宙、自動車、医療産業向けの用途では、PCB は片面および両面の種類で製造され、その一部は銅張積層板であり、別のものはアルミニウムを使用しています。これらそれぞれの産業において、この材料は特定の分野で最大限の性能を発揮するために用いられます。そのため、PCB コア材料は、ある産業では軽量性が評価されて選択され、別の産業では大電力を扱う能力が評価されて選択されます。このように、性能適性を考慮する場合、材料レベルが性能レベルと相関しているため、PCB の原材料を選定する際に、どの機能同士を比較する必要があるのかを見極めることが極めて重要です。

近年、フレックスおよびリジッドフレックス基板さまざまな用途で選択肢を提供できることから、人気が高まっています。基本的に、曲げたり、折りたたんだり、さらには物体に巻き付けたりすることができるため、平面の回路基板では決して実現できないような応用にも使用できます。たとえば、フレックス基板は、基板をある角度で折り曲げても、接続用パネルを必要とせずに一端から他端まで電流を流し続ける必要がある機器に使用される場合があります。

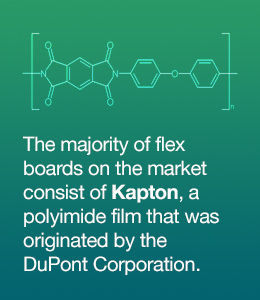

市販されているフレックス基板の大部分は、デュポン社によって開発されたポリイミドフィルムであるカプトンで構成されています。このフィルムは、耐熱性、寸法安定性、そしてわずか 3.6 の誘電率といった特性を備えています。

カプトンには、3種類のピララックスバージョンがあります。

• 難燃剤 (FR)

・非難燃 (NFR)

・無接着/高性能(AP)

PCB基板材料を選定する際には、家庭用電子機器であれ産業用機器であれ、あらゆる種類の基板の構成において品質が最も重要となります。プリント基板を含むコンポーネントは、大型である場合も小型である場合もあり、安価なものから高価なものまでさまざまですが、最も重要なのは、その製品が想定される寿命の全期間にわたって優れた性能を発揮することです。

特定の基板には複数種類のPCB材料が使用されますが、回路基板を使用した製品において、最終的に消費者や企業が求めているのは製品の信頼性です。もちろん、部品が誤って落下したり横方向にぶつかったりした場合でも、PCB基板材料がしっかりと一体性を保てるだけの強度を持っていることも極めて重要です。

例えばコンピューター機器では、耐久性の高いPCBにより、既存のPCB基板材料を損傷することなくハードウェアのアップデートを行うことができます。同じことは、電子機器、電子レンジ、そしてPCB技術に依存して正常動作を維持しているその他の家庭用機器にも当てはまります。ATMなどの電子公共設備においてさえ、ボタンが作動し、指示が遅延なく認識されるよう、PCBは決して故障せずに動作しなければなりません。

PCBCart は、PCB 製造および実装サービスを幅広く提供しています。20 年以上の経験と革新的な技術により、FR4 や Rogers など、最も一般的で広く使用されているさまざまなラミネート材料および基板材料に対応することが可能です。当社のサービスは、産業分野全般のエンジニアに利用されており、PCB を使用するコンポーネントの運用および機能に関して、それぞれ固有の目的に対応しています。

PCBの選定や、当社のPCB製造および電子組立能力についてご質問がありますか? お気軽にこちらからお問い合わせくださいこのお問い合わせフォームすぐにご返信いたします。

役立つリソース

•あなたのPCBに最適なPCB基板材料の種類とは ― パート1

•PCBCartはプロフェッショナルなカスタムPCB製造サービスを提供します - 1枚から対応

•PCBCartはターンキーPCBアセンブリ(PCBA)サービスを提供します - 品質100%保証

•効率的な生産のためのPCB設計ファイルに関する要件

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

[email protected] [email protected]

[email protected] [email protected]

ご支援ありがとうございます!お寄せいただいたご意見は、サービス最適化のために詳細に検討させていただきます。お客様のご提案が最も価値のあるものとして採用された場合、100ドル分のクーポンを添えて、すぐにメールでご連絡いたします。