Sambungan elektrik pada PCB bergantung pada kekonduksian kuprum. Namun, sebagai bahan kimia aktif, kuprum cenderung teroksida apabila terdedah kepada kelembapan atmosfera, lalu menyebabkan masalah yang mungkin berlaku dalam pematerian bersuhu tinggi, yang sangat mengancam keteguhan pengikatan komponen pada PCB dan mengurangkan kebolehpercayaan produk akhir. Oleh itu,Kemasaan permukaanmemikul dua tanggungjawab utama apabila melibatkan prestasi PCB: melindungi tembaga daripada teroksida dan menyediakan permukaan dengan kebolehterlehan pateri yang tinggi apabila komponen sedia untuk dipasang pada PCB.

Kemasaan papan boleh dikelaskan kepada pelbagai pengelasan berdasarkan teknologi berbeza dan bahan kimia yang terlibat: HASL (hot air soldering leveling), Penyaduran Celup Timah/Perak, OSP,ENIG dan ENEPIGdan lain-lain. Antara semua kemasan, OSP semakin meluas penggunaannya kerana kosnya yang rendah dan sifatnya yang mesra alam, yang menjadikan adalah lebih perlu untuk kita memahaminya dengan lebih baik. Itulah yang ingin disampaikan oleh artikel ini kepada anda.

Pengenalan Ringkas OSP

OSP ialah singkatan bagi "organic solderability preservatives", dan ia juga dipanggil anti-tarnish. Ia merujuk kepada satu lapisan kemasan organik yang terhasil pada tembaga yang bersih dan terdedah melalui penjerapan. Pada satu pihak, kemasan organik ini mampu menghalang tembaga daripada teroksida, kejutan haba atau kelembapan. Pada pihak yang lain, ia perlu mudah disingkirkan oleh fluks dalam proses pematerian seterusnya supaya tembaga bersih yang terdedah dapat disambungkan dengan pateri cair dan sambungan pateri dapat dihasilkan dalam masa yang amat singkat.

Sebatian kimia berasaskan air yang digunakan tergolong dalam keluarga azol seperti benzotriazol, imidazol dan benzimidazol, yang semuanya terjerap pada permukaan kuprum dengan pembentukan koordinasi antara sebatian tersebut dan atom kuprum, lalu menghasilkan pembentukan filem. Dari segi ketebalan filem, filem yang dihasilkan melalui benzotriazol adalah nipis manakala yang dihasilkan melalui imidazol adalah agak tebal. Perbezaan ketebalan ini akan membawa kesan yang berbeza terhadap keberkesanan kemasan papan yang akan dibincangkan pada bahagian seterusnya artikel ini.

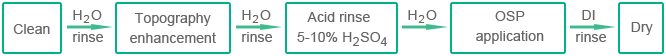

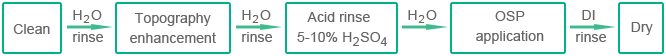

Proses Pembuatan OSP

Sebenarnya, OSP mempunyai sejarah selama sedekad yang lebih panjang daripadaSMT (Teknologi Lekapan Permukaan). Berikut ialah proses pembuatan OSP.

Nota: DI merujuk kepada penyahionan.

Fungsi "Pembersihan" adalah untuk menyingkirkan bahan cemar organik seperti minyak, cap jari, lapisan pengoksidaan dan sebagainya supaya permukaan kerajang kuprum kekal bersih dan berkilau, yang merupakan keperluan asas. Langkah ini memainkan peranan yang sangat penting dalam membina kualiti bahan pengawet. Pembersihan yang tidak baik akan cenderung menyebabkan ketebalan bahan pengawet yang tidak sekata. Untuk memastikan kualiti tinggi bagi filem OSP siap, di satu pihak, kepekatan larutan pembersih perlu dikawal dalam julat piawai melalui analisis makmal kimia. Di pihak yang lain, kesan pembersihan disarankan diperiksa sekerap mungkin dan sebaik sahaja kesannya tidak mencapai piawai, larutan pembersih hendaklah diganti serta-merta.

Dalam proses penambahbaikan Topografi, mikro etsa biasanya digunakan untuk menghapuskan pengoksidaan yang terhasil pada kerajang kuprum dengan ketara supaya daya lekatan dapat dipertingkatkan antara kerajang kuprum dan larutan OSP. Kelajuan mikro etsa secara langsung mempengaruhi kadar pembentukan filem. Oleh itu, untuk mendapatkan ketebalan filem yang licin dan sekata, adalah penting untuk mengekalkan kestabilan kelajuan mikro etsa. Secara umumnya, adalah sesuai untuk mengawal kelajuan mikro etsa dalam julat dari 1.0 hingga 1.5μm seminit.

Adalah lebih baik jika bilasan DI digunakan sebelum bahan pengawet terbentuk sekiranya larutan OSP akan tercemar oleh ion lain, yang menyebabkan kekusaman selepas pematerian reflow. Begitu juga, adalah lebih baik jika bilasan DI digunakan selepas bahan pengawet terbentuk dengan nilai pH antara 4.0 dan 7.0 bagi mengelakkan bahan pengawet dimusnahkan akibat pencemaran.

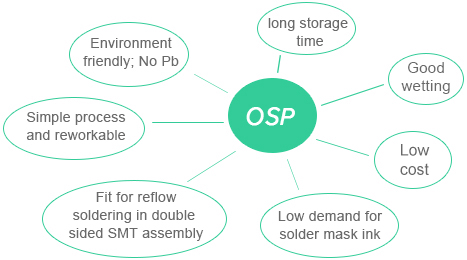

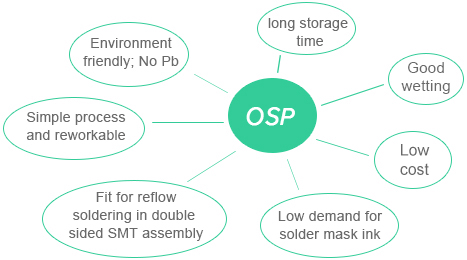

Kelebihan OSP

Pada masa kini, OSP biasanya digunakan kerana kelebihannya yang dibincangkan di bawah:

• Proses pembuatan yang ringkas dan boleh dikerjakan semulaPapan litar yang disalut dengan OSP boleh dikerjakan semula dengan mudah oleh pengeluar PCB supaya pemasang PCB boleh mendapatkan salutan baharu apabila salutan asal didapati rosak.

• Kebasahan yang baik: Papan bersalut OSP menunjukkan prestasi yang lebih baik dari segi pembasahan pateri apabila fluks bertemu via dan pad.

• Mesra alam: Oleh kerana sebatian berasaskan air digunakan dalam proses penjanaan OSP, ia tidak memudaratkan alam sekitar kita, sekali gus memenuhi jangkaan orang ramai terhadap dunia hijau. Oleh itu, OSP ialah pilihan optimum untuk produk elektronik yang mematuhi peraturan hijau sepertiRoHS.

• Kos rendahDisebabkan oleh sebatian kimia ringkas yang digunakan dalam penghasilan OSP dan proses pembuatannya yang mudah, OSP menonjol dari segi kos berbanding semua jenis kemasan permukaan. Kosnya lebih rendah, sekali gus mengurangkan kos papan litar secara keseluruhan.

• Sesuai untuk pematerian aliran semula dalam pemasangan SMT dua sisiSeiring dengan pembangunan dan kemajuan OSP yang berterusan, ia telah diterima daripada pemasangan SMT satu sisi kepada pemasangan SMT dua sisi, sekali gus memperluas bidang aplikasinya dengan ketara.

• Keperluan rendah untuk dakwat topeng pateri

• Masa penyimpanan yang panjang

Dapatkan Sebut Harga Segera untuk PCB OSP

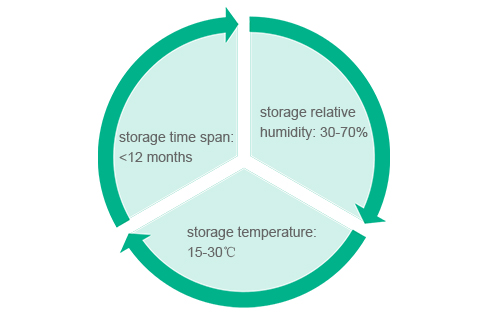

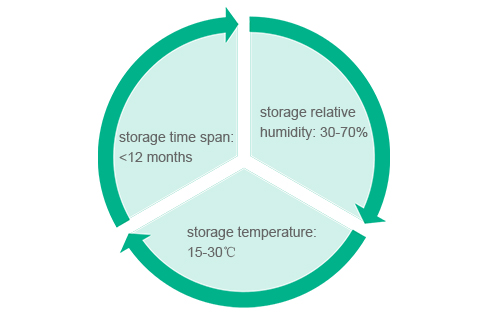

Keperluan Penyimpanan bagi PCB yang Disalut dengan OSP

Oleh kerana bahan pengawet yang dihasilkan oleh teknologi OSP adalah sangat nipis dan mudah terpotong, perhatian yang rapi mesti diberikan dalam proses pengendalian dan pengangkutan. PCB dengan OSP sebagai kemasan permukaan terdedah kepada suhu dan kelembapan yang tinggi untuk tempoh masa yang lama sehingga pengoksidaan mungkin berlaku pada permukaan PCB, seterusnya menyebabkan kebolehterlehan pateri yang rendah. Oleh itu, kaedah penyimpanan mesti mematuhi prinsip-prinsip berikut:

a.Pakej vakum hendaklah digunakan bersama bahan penyerap lembapan dan kad paparan kelembapan. Letakkan kertas pelepas di antara PCB untuk mengelakkan geseran daripada merosakkan permukaan PCB.

b.Papan litar bercetak (PCB) ini tidak boleh didedahkan secara langsung kepada cahaya matahari. Keperluan bagi persekitaran penyimpanan yang optimum termasuk: kelembapan relatif (30-70% RH), suhu (15-30°C) dan tempoh penyimpanan (kurang daripada 12 bulan).

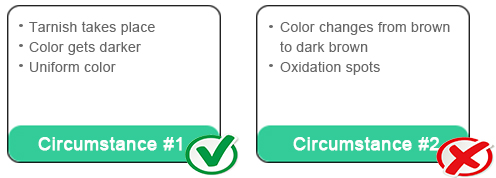

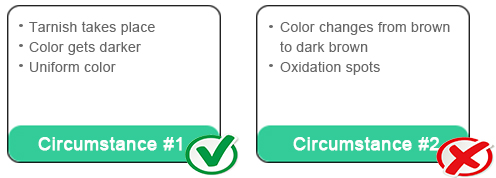

Masalah Berpotensi pada OSP selepas Pematerian

Kadangkala, warna papan OSP berubah selepas pematerian, yang terutamanya berkaitan dengan ketebalan bahan pengawet, jumlah mikro-etsa, bilangan kali pematerian dan juga bahan cemar tidak normal. Nasib baik, masalah ini boleh diperhatikan hanya daripada rupa luaran. Biasanya, terdapat dua keadaan:

Untuk Keadaan#1, dalam proses pematerian, fluks berupaya membantu menghapus pengoksidaan supaya prestasi pematerian tidak terjejas. Oleh itu, tiada langkah tambahan yang perlu diambil. Sebaliknya, Keadaan#2 berlaku kerana keutuhan OSP telah rosak sehingga fluks tidak mampu menghapuskan pengoksidaan, yang akan sangat mengurangkan prestasi pematerian.

Oleh itu, penambahbaikan dan langkah-langkah berikut mesti diambil untuk memastikan rupa dan prestasi kemasan permukaan bahan pengawet keboleh-solderan organik:

a.Ketebalan OSP mesti dikawal dalam julat tertentu;

b.Jumlah mikro-etsa mesti dikawal dalam julat tertentu;

c.Semasa fabrikasi PCB, bahan cemar (sisa gel, dakwat dan sebagainya) mesti dihapuskan 100% bagi mengelakkan berlakunya keabnormalan separa atau keboleh-solderan yang lemah.

PCBCart Menyediakan Yang Terbaik Untuk Anda

PCBCartmenyediakan PCB prototaip pusingan pantas yang serasi dengan IPC1 dan PCB standard dengan IPC2 standard dengan masa pusingan yang singkat. Kualiti tinggi dan kos rendah telah menjadi teras perniagaan kami sejak penubuhan kami 20 tahun yang lalu. Sehingga kini, kami telah mencapai kadar kepuasan pelanggan setinggi 99% daripada lebih 10,000 pelanggan di seluruh dunia.

DAN, anda akan menjadi salah seorang daripada mereka.

Cuba Sebut Harga Prototaip PCB

Sebutharga Pembuatan PCB Dalam Talian

Sumber yang Berguna

•Pengenalan Terperinci tentang Kemasan Permukaan PCB dan Aplikasinya

•Garis Panduan Paling Komprehensif untuk Pemilihan Kemasan Permukaan

•Perkhidmatan Pembuatan PCB Tersuai Ciri Penuh daripada Rumah Fabrikasi Paling Berpengalaman di China

•Panduan Mendapatkan Harga Fabrikasi PCB dalam Beberapa Saat

•Keperluan Fail untuk Fabrikasi PCB yang Pantas dan Cekap