Sebagai sejenis teknologi pemasangan litar yang menyumbang kepada pelbagai fungsi dan prestasi tinggi peranti elektronik boleh pakai, teknologi terbenam memainkan peranan aktif dalam memendekkan laluan antara sambungan komponen dan mengurangkan kehilangan penghantaran. Ia merupakan salah satu penyelesaian untuk membawa Papan Litar Bercetak (PCB) ke arah pengecilan, integriti tinggi dan prestasi tinggi. Ia menanam Peranti Aktif (AD) dan Peranti Pasif (PD) di dalam papan atau membenamkannya ke dalam rongga. Penggunaan teknologi terbenam menyumbang kepada pengurangan ketara titik sambungan, pad luaran, bilangan lubang tembus dan panjang plumbum supaya integriti papan litar dapat dipertingkatkan dan induktans parasit litar bercetak dapat dikurangkan. Sehingga kini, produk komersial, aeronautik, ketenteraan dan perubatan telah menjadi calon utama untuk penggunaan papan litar bercetak komponen terbenam.

Teknologi Terbenam

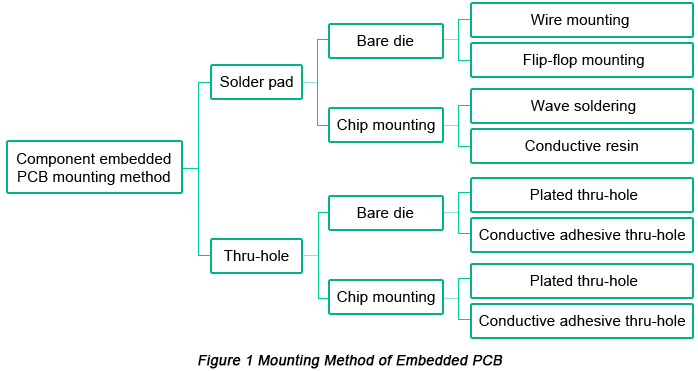

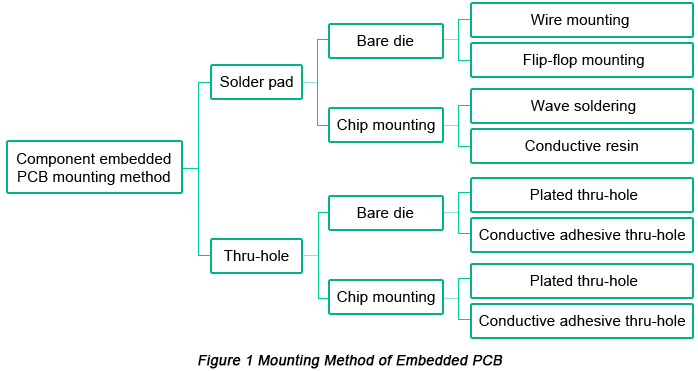

Pada masa ini, terdapat dua teknologi terbenam yang digunakan pada PCB, yang berbeza antara satu sama lain dari segi kaedah pemasangan. Satu bergantung pada pad manakala satu lagi pada lubang tembus. Rajah berikut menunjukkan jenis utama terbenamPerakitan PCBkaedah dan subkategorinya.

Apabila melibatkan PCB komponen terbenam dengan pad sebagai kaedah pemasangan, pertama sekali, komponen terbenam perlu dipasang pada elektrod yang dibentuk pada substrat dan sambungan elektrik dijalankan. Selepas itu, resin penebat digunakan untuk mengisi dan menimbus komponen serta elektrod. Untuk pemasangan, SMT digunakan. Solder atau pelekat konduktif digunakan sebagai bahan pemasangan.

Prosedur Pemasangan PCB Tertanam Komponen

Apabila komponen yang hendak dibenamkan ialah die kosong, pengikatan die harus dipilih. Jika komponen ialah PD, pakej acuan, atau Wafer Level Chip Scale Package (WLCSP), pengikatan gelombang ultrasonik, Controlled Collapse Chip Connection, Epoxy Encapsulated Solder Connection (ESC) dan resin konduktif dan sebagainya harus digunakan. Pemasangan AD pula harus memanfaatkan pateri dengan pateri gelombang atau resin konduktif.

Berdasarkan peralatan pembuatan dan keupayaan teknologi semasa, kelebihan pad sebagai kaedah pemasangan termasuk:

|

Kaedah Pemasangan

|

Kelebihan

|

Keburukan

|

| Pemasangan Pad |

• Ia boleh diakses;

• Ia menampilkan teknologi utama dengan lebih sedikit kesukaran; |

• Prosedurnya agak rumit;

• Aliran proses diperlukan dari fabrikasi PCB hingga pemasangan Teknologi Lekapan Permukaan (SMT);

• Komponen terbenam memerlukan pematerian, yang meningkatkan risiko ketidakbolehpercayaan. |

| Pemasangan Lubang Tembus |

• Ia mengandungi sedikit prosedur;

• Komponen terbenam tidak perlu melalui proses pematerian, yang meningkatkan kebolehpercayaan produk; |

•Kerumitannya yang tinggi dan tahap kematangannya yang rendah, terutamanya apabila melibatkan pembuatan mikrovia dan teknologi penjajaran komponen terbenam. |

Artikel ini akan membincangkan teknologi terbenam yang melibatkan pad sebagai kaedah pemasangan.

Untuk mencapai kebolehlaksanaan teknologi AD yang ditanam dalam PCB dan penanaman Peranti Pemasangan Permukaan (SMD) dalam rongga PCB, penyelidikan reka bentuk dan prosedur teknologi perlu dijalankan terlebih dahulu. Artikel ini menggunakan PCB tertanam dua lapis dengan pelbagai komponen pembungkusan sebagai contoh, termasuk Ball Grid Array (BGA), Chip Scale Package (CSP), dan Quad Flat Package (QFP).

a. Reka Bentuk Jejak

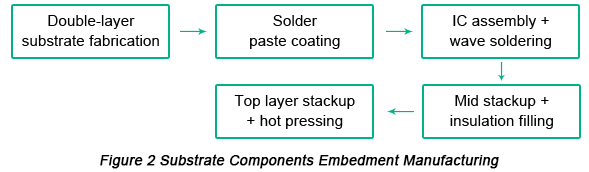

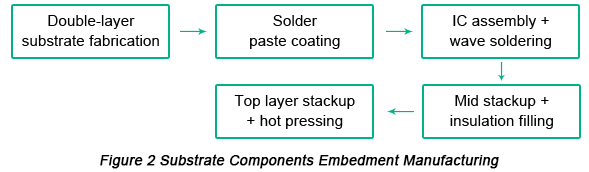

b. Prosedur Pembuatan PCB Terbenam. Imej di bawah menunjukkan proses pembuatan substrat yang mengandungi komponen terbenam.

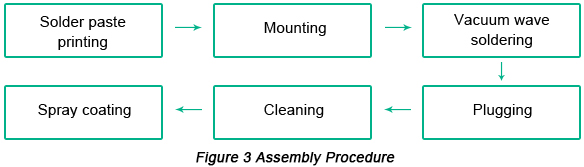

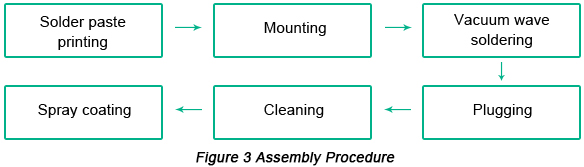

c. Pemasangan Komponen Tertanam dalam Rongga. Pemasangan komponen dalam rongga merupakan salah satu kesukaran utama dalam teknologi terbenam. Di satu pihak, teknologi pencetakan pateri tampal corak planar tradisional tidak dapat digunakan. Di pihak lain, semasa proses pematerian gelombang selepas pemasangan berjaya, gas di dalam rongga tidak dapat dilepaskan dengan lancar, menyebabkan kadar kekosongan pematerian yang tinggi. Untuk menyelesaikan dua isu ini, teknik pencetakan pateri tampal dan teknik pematerian gelombang vakum harus digunakan dengan aliran kerja pembuatan seperti yang ditunjukkan di bawah.

Oleh kerana pemasangan, pemalam, pembersihan dan penyemburan telah menjadi teknologi matang yang biasa, perbincangan dalam baki artikel ini akan tertumpu pada teknologi pencetakan pes pateri dan teknologi pematerian gelombang vakum.

• Teknologi pencetakan pes pateri automatik penuh mempunyai ciri kecekapan dan ketepatan yang tinggi, ia digunakan untuk semua jenis yang kompleks danPCB berketumpatan tinggi.

• Untuk melaksanakan pematerian gelombang, langkah pertama ialah melakukan pengosongan vakum. Apabila keamatan tekanan dalam rongga vakum mencapai darjah vakum yang ditetapkan, komponen kenderaan mula dipanaskan. Suhu permukaan pemanasan meningkat pada kadar 0.5°C hingga 1.0°C sesaat daripada suhu bilik ke suhu puncak pematerian gelombang, iaitu 200°C, dan suhu ini dikekalkan selama 120 saat. Apabila pateri cair sepenuhnya, keamatan tekanan di dalam rongga vakum bertukar daripada keadaan vakum kepada keadaan atmosfera. Dengan pengecutan pemampatan berongga di dalam pateri cair, suhu mula menurun.

Ujian dan Pemeriksaan

a. Pemeriksaan Kualiti Pateri-AXIakan digunakan untuk memeriksa kualiti pematerian komponen tertanam yang ditanam dalam PCB. Item pemeriksaan termasuk kerosakan haba, terbakar, retak, calar, pemecahan, patah atau kerosakan lain. Kedudukan dan ketepatan pemasangan komponen hendaklah memenuhi kelayakan. Permukaan pateri hendaklah dijamin bersih, licin, bebas daripada retak, pengelupasan, ketidakseragaman, pematerian palsu, rongga, nyahpateri, tidak membasahi dan kejatuhan logam.

b. Ujian Elektrik- satu program ujian harus direka bentuk untuk memastikan semua litar pada papan dapat berjaya melalui proses apabila dihidupkan kuasa.

c. Ujian Keamatan Mekanikal- ia bertujuan untuk menguji kekuatan pematerian komponen di dalam rongga.

d. Ujian Kesesuaian Alam Sekitar- ia hanya terpakai untuk produk yang akan digunakan dalam persekitaran ekstrem. Ujian kesesuaian persekitaran merangkumi persekitaran ujian daripada suhu dan kelembapan yang melampau hinggalah getaran dan tekanan, selaras dengan keadaan dan keperluan aplikasi tertentu.