HDI, singkatan bagi High Density Interconnection, ialah sejenis teknologi papan litar bercetak yang mula berkembang pada penghujung abad ke-20. Bagi papan PCB tradisional, penggerudian mekanikal digunakan, dengan beberapa kelemahan termasuk kos tinggi apabila bukaan ialah 0.15mm dan kesukaran untuk penambahbaikan akibat pengaruh alat gerudi. Namun, bagi PCB HDI, penggerudian laser digunakan dan sebaik sahaja ia diperkenalkan, ia mendapat sambutan yang sangat meluas. Papan HDI juga dipanggil papan laser yang bukaan biasanya berada dalam julat 3.0-6.0mil (0.076-0.152mm) dan lebar garisan 3.0-4.0mil (0.076-0.10mm), yang menyebabkan saiz pad boleh dikurangkan dengan ketara supaya lebih banyak susun atur boleh diatur dalam setiap unit kawasan. Teknologi HDI menyesuaikan diri dan menggalakkan perkembangan industri PCB dan kiniPapan litar HDItelah digunakan secara meluas dalam semua jenis peranti.

Dari segi reka bentuk papan, berbanding dengan PCB biasa, perbezaan asasnya ialah PCB HDI memperoleh sambungan melalui lubang buta dan lubang tertanam dan bukannya melalui lubang tembus. Selain itu, lebar garisan yang lebih halus dan jarak yang lebih kecil digunakan dalam reka bentuk PCB HDI supaya ruang untuk susun atur dan jejak dapat digunakan sepenuhnya. Oleh itu, pemula reka bentuk HDI mesti tahu bagaimana mengatur ruang komponen, bagaimana menukar aplikasi lubang buta, lubang tertanam dan lubang tembus, serta bagaimana mengagihkan ruang untuk talian isyarat. Namun begitu, tugas pertama dan paling utama ialah memahami parameter proses yang sepadan dalam HDIProses pembuatan PCB.

• Bukaan

Nisbah apertur mesti dipertimbangkan dalam reka bentuk lubang tembus dan lubang buta/tertimbus. Untuk penggerudian mekanikal tradisional yang digunakan oleh PCB biasa, apertur lubang tembus hendaklah lebih daripada 0.15mm dan nisbah ketebalan papan kepada apertur lebih daripada 8:1 (dalam beberapa keadaan khas, parameter ini boleh menjadi 12:1 atau lebih). Walau bagaimanapun, untuk penggerudian laser, apertur lubang laser hendaklah dalam julat 3 hingga 6 mil dan 4 mil adalah disarankan, dan nisbah kedalaman lubang isian penyaduran kepada apertur hendaklah maksimum 1:1.

Semakin tebal papan, semakin kecil apertur. Dalam proses penyaduran, larutan kimia sukar memasuki bahagian dalam lubang gerudi. Walaupun peralatan penyaduran litar menekan larutan ke tengah lubang gerudi melalui cara pengayunan atau tekanan, kecerunan kepekatan menyebabkan penyaduran di bahagian tengah menjadi agak nipis, yang mengakibatkan sedikit litar terbuka pada lapisan lubang gerudi. Lebih buruk lagi, apabila voltan meningkat atau papan mengalami hentakan dalam persekitaran yang teruk, kecacatan menjadi lebih ketara, yang akhirnya akan menyebabkan litar terputus dan kegagalan papan. Oleh itu, pereka PCB mesti benar-benar memahamikeupayaan teknik pengeluar PCBlebih awal, jika tidak, kesukaran fabrikasi PCB akan bertambah, kadar sekerap meningkat atau malah kegagalan dalam fabrikasi.

• Tindanan

Susunan lapisan PCB HDI boleh diklasifikasikan berdasarkan susunan lapisan dengan lubang buta. Berikut ialah beberapa kategori tipikal:

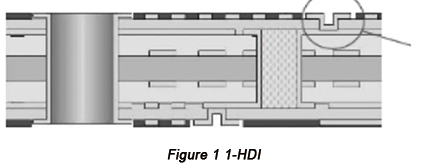

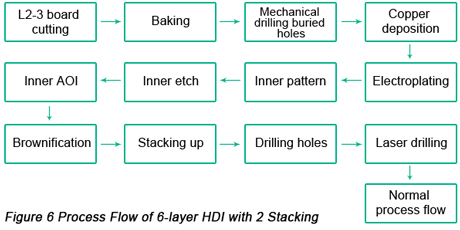

a.1-HDI (dengan lubang tertanam). Rajah di bawah menunjukkan struktur 1-HDI dengan lubang tertanam: lubang buta 1-2, lubang buta 6-5, lubang tertanam 2-5, lubang tembus 1-6.

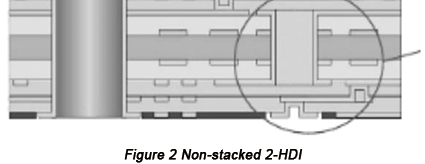

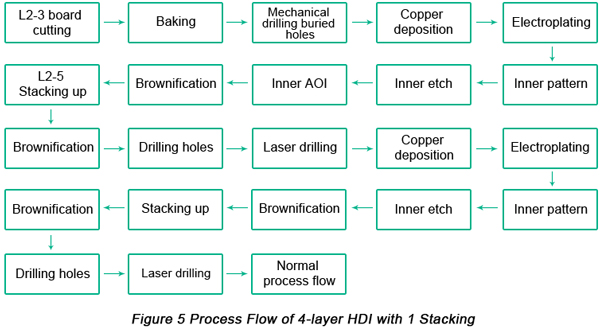

b.2-HDI tidak bertindan (dengan lubang tertanam). Rajah berikut menunjukkan struktur 2-HDI tidak bertindan dengan lubang tertanam: lubang buta 1-2 (tidak bertindan), lubang buta 2-3 (tidak bertindan), lubang buta 8-7 (tidak bertindan), lubang buta 7-6 (tidak bertindan), lubang tertanam 3-6, lubang tembus 1-8.

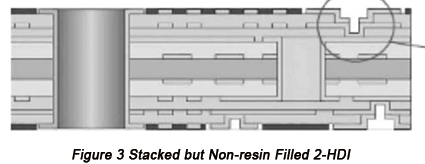

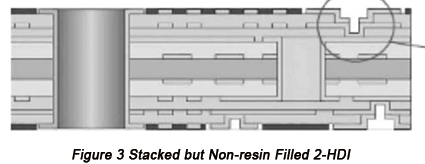

c.2-HDI bertindan tetapi tidak diisi resinRajah 3 menunjukkan struktur 2-HDI bertindan tetapi tidak diisi resin: lubang buta 1-2 (bertindan), lubang buta 2-3 (bertindan), lubang buta 8-7 (bertindan), lubang buta 7-6 (bertindan), lubang tertanam 3-6, lubang tembus 1-8.

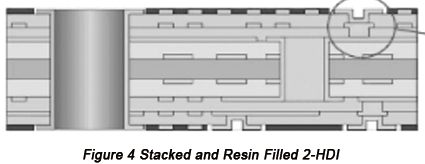

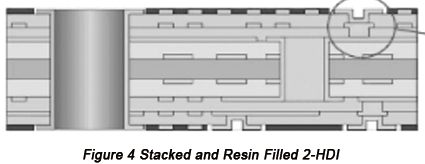

d.2-HDI bertindan dan diisi resinRajah 4 menunjukkan struktur 2-HDI bertindan dan diisi resin: lubang buta 1-2 (bertindan), lubang buta 2-3 (bertindan dan diisi resin), lubang buta 8-7 (bertindan), lubang buta 7-6 (bertindan dan diisi resin), lubang tertanam 3-6, lubang tembus 1-8.

Papan biasanya dipengaruhi oleh tekanan dan suhu dalam proses penyusunan berlapis, selepas itu masih terdapat tekanan dalam papan tersebut. Jika papan berlapis tidak simetri, iaitu taburan tekanan pada kedua-dua belah papan tidak seragam, lengkungan sebelah akan terbentuk, sekali gus mengurangkan hasil papan dengan ketara. Oleh itu, pereka bentuk mesti memilih reka bentuk susunan tidak simetri dan taburanlubang buta/tertimbusmesti dipertimbangkan.

• Aliran proses

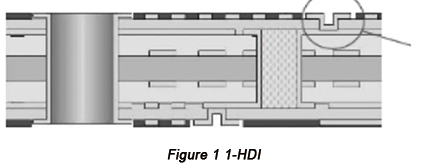

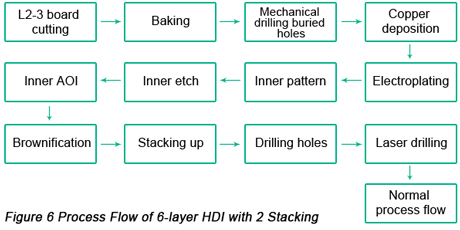

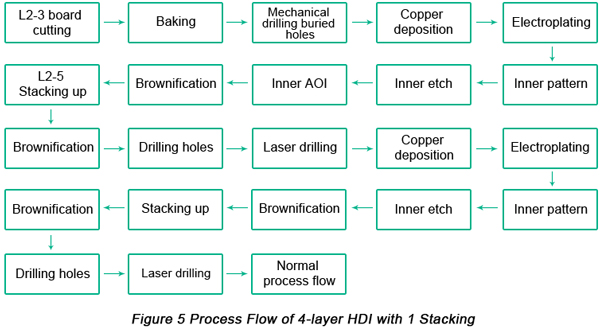

Aliran proses akan dibincangkan dengan menggunakan contoh HDI 4 lapisan dengan 1 penstakan dan HDI 6 lapisan dengan 2 penstakan.

a.HDI 4 lapisan dengan 1 susunan. Rajah berikut menunjukkan aliran proses bagi HDI 4 lapisan dengan 1 penumpukan.

Aliran proses HDI 4 lapisan adalah agak serupa dengan PCB biasa kecuali pada turutan penggerudian lubang. Pertama ialah penggerudian mekanikal lubang tertanam bagi lapisan 2-3, kemudian penggerudian mekanikal lubang tembus bagi lapisan 1-4, diikuti oleh lubang buta 1-2 dan lubang buta 4-3.

Jika pereka bentuk terus menggerudi lubang 1-3 atau lubang 4-2 tanpa penukaran 2-3 hanya berdasarkan keperluan reka bentuk atau prestasi, reka bentuk ini akan membawa kesukaran yang amat besar kepada proses fabrikasi, sekali gus meningkatkan kos pengeluaran dan kadar sekerap. Oleh itu, apabila memilih kaedah lubang tembus, teknik semasa dan keperluan fabrikasi mesti dipertimbangkan.

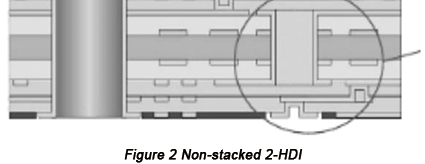

b.HDI 6 lapisan dengan 2 susunanRajah 6 menunjukkan aliran proses bagi HDI 6 lapisan dengan 2 susunan bertindan.

Aliran proses HDI 6 lapisan dengan 2 susunan adalah serupa dengan PCB biasa kecuali pada turutan penggerudian lubang. Pertama ialah penggerudian mekanikal lubang tertanam pada lapisan 3-4, kemudian penggerudian lubang tertanam pada lapisan 2-5, diikuti lubang buta pada lapisan 2-3 dan 5-4, kemudian lubang tembus pada 1-6 dan akhirnya penggerudian lubang buta 1-2 dan lubang buta 6-5.

Penggerudian laser digunakan pada lubang buta pada papan HDI dan suhu tinggi dalam proses penggerudian laser mengauterikan dinding lubang, yang menghasilkan butang kok yang diserap pada dinding lubang. Pada masa yang sama, kauterisasi bersuhu tinggi akan mengoksidakan tembaga pada lapisan kedua. Oleh itu, selepas penggerudian laser, pra-operasi perlu dilaksanakan sebelum penyaduran elektrik. Oleh kerana bukaan lubang buta agak kecil, sukar untuk menghapuskan butang kok. Untuk 2-HDI, penyaduran dan pengisian lubang buta profesional mesti diperlukan, yang secara ketara meningkatkan kos.

Lebih teruk lagi, aliran proses bagi HDI 6 lapisan dengan 2 kali penumpukan memerlukan beberapa titik rujukan balas sehingga ralat terkumpul pada titik rujukan balas akan meningkat, dan kadar pelupusan produk akan meningkat. Oleh itu, 2-HDI tidak digalakkan kecuali untuk produk yang amat canggih.

Susun atur komponenpada papan HDI biasanya mempunyai ketumpatan yang begitu tinggi sehingga perlu memastikan kebolehpasanangan, kebolehsolderan dan kebolehsenggaraan pada kemudian hari. Jarak antara komponen boleh ditentukan berdasarkan jadual berikut.

|

Komponen pada HDI

|

Jarak

|

| SOP & PIN biasa bagi komponen lain |

>40juta |

| BGA & PIN bagi komponen lain |

>80 juta |

| PIN dalam komponen biasa |

>20juta |

Parameter yang disenaraikan dalam Jadual 1 ialah nilai terhad yang memenuhi keperluan pematerian biasa. Dalam pengeluaran sebenar, dengan mengambil kira kebolehpasan dan kebolehsenggaraan, jarak hendaklah dibesarkan sebanyak mungkin dalam ruang yang ada untuk memudahkan pemasangan, kerja semula dan pematerian.

Terdapat aspek lain yang perlu diambil kira dari segi susun atur:

• Bahagian RF/analog/penukaran analog-ke-digital/digital mesti dibahagikan dengan ketat dari segi ruang. Jarak antara bahagian-bahagian ini hendaklah diperbesarkan tanpa mengira sama ada ia berada pada sisi yang sama atau sisi yang berbeza.

• Susun atur modul yang sama hendaklah diatur pada sisi yang sama bagi mengurangkan kawasan penggerudian atau pertukaran lapisan. Oleh itu, dalam proses susun atur, litar utama mesti ditentukan dan mengikut tahap kepentingan isyarat, ia hendaklah disusun di sekeliling komponen utama.

• Isyarat berkuasa tinggi hendaklah disusun jauh daripada isyarat lain.

Beberapa elemen mesti diambil kira dalam proses penjejakan termasuk lebar garisan minimum, kawalan jarak selamat dan keseragaman jejak. Jika jarak terlalu pendek, pemotongan filem boleh berlaku dalam proses filem kering dalaman. Sisa filem akan menyebabkan litar pintas. Jika lebar garisan terlalu kecil, penyerapan filem terlalu lemah sehingga litar terbuka akan berlaku. Ketidakseragaman litar akan menyebabkan ketidakseragaman taburan ketebalan kuprum dan kelajuan aliran resin pada titik yang berbeza. Oleh itu, ketidakseragaman jejak dan kuprum mesti diberi perhatian dalam proses reka bentuk.

Terdapat aspek lain yang perlu diambil kira dari segi trek:

• Komponen pada lapisan Atas dan Bawah mempunyai kesan pengasingan yang agak baik, jadi gangguan silang antara isyarat lapisan dalam harus dikurangkan.

• Untuk isyarat penting dalam kawasan RF dan analog, laluan reflow tanah-ke-tanah yang pendek hendaklah dipastikan di sekeliling setiap isyarat.

• Lubang buta tanpa gangguan sambungan fizikal tidak boleh ditambah ke kawasan jejak isyarat penting bagi mengelakkan gangguan antara satu sama lain, tetapi lubang buta yang tergolong dalam rangkaian tanah boleh.

• Oleh kerana ruang yang terhad untuk penjejakan, keutamaan pertama adalah memberikan ruang penjejakan kepada isyarat penting dan isyarat yang mempunyai keperluan impedans.

• Dengan syarat kuasa mampu memenuhi keperluan semasa, turapan monoblok harus dielakkan bagi mengurangkan gangguan terhadap isyarat lain.

• Jika kualiti isyarat diutamakan, lubang buta boleh terus digerudi pada pad. Untuk kawasan BGA, lubang buta dan pad boleh dikekalkan bersentuhan secara tangen bagi mengelakkan kesan terhadap pematerian BGA.

• Lubang buta/tertimbus adalah lebih teruk daripada lubang tembus dari segi kesinambungan. Oleh itu, bagi isyarat yang mempunyai keperluan impedans, panjang plumbum antara pad dan lubang buta, serta antara lubang buta dan lubang tertimbus hendaklah dipendekkan dan permukaan atas serta bawah isyarat hendaklah lengkap.

Kesimpulannya, dalam proses reka bentuk papan HDI, kebolehbikinan yang rumit mesti dipertimbangkan sepenuhnya terlebih dahulu. Parameter proses bagi PCB biasa telah dikenal pasti oleh kebanyakan pereka, manakala mereka yang baru dalam reka bentuk HDI perlu mengetahui spesifikasi PCB HDI daripada pengeluar papan litar tersuai bagi memastikan projek mereka.