PCB berjaya ditambahkan ke troli beli-belah anda

Isu Reka Bentuk pada PCB Tembaga Tebal/Berat untuk Aplikasi Ketenteraan dan Aeroangkasa

Apabila jurutera elektronik sedang membuat persediaan untuk reka bentuk PCB bagi aplikasi ketenteraan/aeroangkasa (ringkasnya "mil/aero"), beberapa butiran dan keperluan prestasi perlu diambil kira. Umumnya diketahui bahawa kedua-dua produk mil dan aero memerlukan pelbagai keadaan operasi dan julat suhu operasi yang luas. Produk tersebut mesti mampu menahan pelbagai persekitaran yang ketat sama ada haba melampau, seperti di padang pasir atau kesejukan luar biasa, seperti di Kutub Selatan. Selain daripada suhu melampau, kelembapan juga merupakan pertimbangan utama. Oleh itu, dalam proses mereka bentuk PCB untuk aplikasi mil/aero, keadaan kerja khas produk seperti suhu dan kelembapan perlu dipertimbangkan dengan teliti.

Kebolehpercayaan produk ketenteraan dan aeroangkasa telah menjadi keutamaan utama yang mesti diberi tumpuan oleh jurutera reka bentuk PCB. Sebagai aspek utama kebolehpercayaan produk, jangka hayat simpanan telah dianggap sebagai piawaian penilaian utama. Ambil peluru berpandu sebagai contoh. Ia tidak dibenarkan meletup sehingga mengenai sasaran, yang bermaksud ia mesti beroperasi secara normal dalam persekitaran yang tidak agresif dan mempunyai jangka hayat simpanan yang agak singkat. Dahulu, jurutera lebih gemar mengurangkan kerumitan papan litar yang digunakan untuk industri ketenteraan dan aeroangkasa hanya kerana kebolehpercayaan tinggi produk ketenteraan/aero. Jabatan ketenteraan dan aeroangkasa akan teragak-agak untuk mengetahui teknik baharu pembuatan produk elektronik sehinggalah teknik tersebut terbukti boleh dilaksanakan dalam industri berkaitan. Namun kini, keperluan fungsi produk elektronik ketenteraan/aeroangkasa menghalang jurutera reka bentuk elektronik daripada terus berpegang pada idea reka bentuk yang ringkas dan pengalaman semata-mata. Sebahagian daripada mereka telah mula menerima teknik fabrikasi PCB yang baru muncul.

Dengan peningkatan teknik dan kerumitan PCB, jurutera elektronik perlu menumpukan perhatian kepada kedua-dua peraturan reka bentuk PCB dan teknologi pembuatan PCB supaya produk dapat mencapai keseimbangan optimum antara keperluan keselamatan, kos dan prestasi, sekali gus membawa kepada risiko pembuatan yang paling rendah.

Pembuatan PCB yang berjaya bergantung pada komunikasi yang kerap dan lancar antara jurutera reka bentuk elektronik dan jurutera pembuatan, yang perlu sentiasa diingat. Jurutera reka bentuk harus benar-benar memahami keupayaan terperinci pengeluar seperti lebar jejak, jarak, saiz pad dan diameter via dan sebagainya. Selain itu, mereka perlu mengambil kira semua keperluan dari segi jenis PCB, bahan, struktur thru-hole dan kuasa.

Apabila melibatkan reka bentuk produk mil/aero, jurutera hendaklah mematuhi piawaian MIL. Piawaian kualiti lain juga boleh digunakan sebagai rujukan. Sebagai contoh, piawaian IPC boleh digunakan untuk item pemeriksaan dan piawaian kualitinya.

Pada masa ini, orang ramai cenderung menunjukkan keutamaan terhadap bahan substrat penghantaran berkelajuan tinggi, yang merangkumi julat variasi parameter prestasi yang luas. Dalam struktur produk elektronik yang lebih kompleks, helaian data yang disediakan oleh pembekal substrat hanya dapat menunjukkan bahawa sesetengah jenis bahan substrat berprestasi lebih baik daripada jenis yang lain. Walau bagaimanapun, pengalaman pengeluar PCB tidak boleh dipandang remeh kerana pada tahap tertentu, mereka benar-benar memahami prestasi bahan substrat, terutamanya mengikut keadaan praktikal. Sebagai contoh, walaupun pereka PCB boleh mengira impedans jejak, kaedah pembuatan yang berbeza mungkin menyebabkan impedans tidak serasi dengan keperluan reka bentuk.

Struktur juga memainkan peranan penting dalam PCB mil/aero kerana ia dapat membantu mengelakkan kos yang tidak perlu atau mengurangkan risiko yang berpunca daripada struktur yang kompleks. Bagi produk elektronik mil/aero yang lebih kompleks, struktur mereka juga mempengaruhi kebolehbuatan produk.

Secara sejarah, isu kos jarang dipertimbangkan dalam produk elektronik ketenteraan dan aeroangkasa. Namun harus diakui bahawa peningkatan kos pembuatan produk sebenarnya bermanfaat untuk pengurangan risiko dalam proses pembuatan, yang mana, akhirnya, adalah berbaloi. Dalam prosedur pengenalan PCB, risiko boleh dikurangkan dengan memanjangkan tempoh penyelidikan dan pembangunan serta menyemak keutuhan data sebelum pengaturan pembuatan.

PCB Tembaga Tebal/Berat untuk Aplikasi Mi/Aero

• Definisi

Produk elektronik Mil/Aero dengan kuasa tinggi membawa keperluan baharu kepada PCB, yang mencetuskan penciptaanPCB tembaga tebal/beratatau bahkan PCB kuprum ekstrem. PCB kuprum berat merujuk kepada papan litar yang ciri pengalirnya mempunyai ketebalan kuprum dalam julat dari 137.2μm hingga 686μm manakala papan litar yang ketebalan kuprumnya melebihi 686μm atau mencapai 6860μm dipanggil PCB kuprum ekstrem.

Kelebihan struktur papan litar bercetak tembaga berat termasuk:

a. Mampu menahan tekanan haba dengan keupayaan anti-tekanan PCB yang dipertingkatkan;

b. Meningkatkan keupayaan arus yang dibawa oleh PCB;

c. Meningkatkan keupayaan pelesapan haba PCB tanpa perlu memasang sirip penyejuk;

d. Meningkatkan kekuatan mekanikal susunan antara lapisan dan lubang berlapis tembus;

e. Digunakan untuk pengubah satah berkuasa tinggi yang diletakkan pada papan.

Setiap syiling mempunyai dua sisi. Selain daripada kelebihan tersebut, PCB kuprum berat juga mempunyai beberapa kelemahan. Adalah penting untuk menyedari kedua-dua aspek berkaitan struktur PCB kuprum berat supaya cara memanfaatkan fungsi dan aplikasi potensinya dapat difahami dengan jelas.

• Pembinaan PCB Tembaga Berat

Serupa denganPCB FR4 standard, papan litar bercetak (PCB) kuprum berat menggunakan kaedah fabrikasi yang sama dengan penggunaan teknologi etsa dan penyaduran khas, seperti penyaduran berkelajuan tinggi dan etsa penyimpangan. Pada suatu ketika dahulu, orang pernah cuba menghasilkan PCB kuprum berat dengan hanya menggunakan proses etsa. Sebahagian papan litar yang difabrikasi dengan kaedah ini menjadi sekerap disebabkan garis tepi yang tidak sekata dan terlebih etsa pada bahagian margin. Untuk mengelakkan perkara itu, teknik penyaduran dan etsa yang lebih maju kemudiannya digunakan supaya garis tepi yang lurus dan etsa margin yang optimum dapat dicapai.

Penyaduran pada PCB kuprum berat membolehkan pengeluar PCB menebalkan kedua-dua dinding lubang melalui bersadur dan dinding lubang melalui, yang kelebihannya termasuk:

a. Pengurangan kiraan lapisan;

b. Pengurangan taburan impedans;

c. Pemerkecilan pembungkusan;

d. Kos pengeluaran berkurang.

PCB kuprum berat boleh disambungkan dengan lancar kepada papan biasa. Apabila melibatkan jejakan dan jarak terkecil pada papan litar serta julat dalam tolerans dan keupayaan pembuatan, ia perlu ditentukan melalui perbincangan antara jurutera reka bentuk dan pengeluar sebelum fabrikasi sebenar.

• Keupayaan Mengalir Arus Semasa dan Kenaikan Suhu

Berapa banyak arus yang boleh dibawa oleh PCB tembaga berat? Soalan ini biasanya bergantung pada jurutera reka bentuk elektronik. Ia merangkumi ketebalan dan lebar tembaga serta penentuan kenaikan suhu maksimum yang mampu ditahan oleh PCB tembaga berat. Soalan ini timbul kerana haba yang dijana oleh PCB tembaga berat semasa proses beroperasi berkait rapat dengan arus.

Apabila arus mengalir melalui wayar, kadar penggunaan kuasa semasa beroperasi ialah 12% daripada kuasa asal supaya kuasa yang hilang menjana haba peralihan secara setempat yang akan disebarkan ke persekitaran melalui pengaliran haba. Arus maksimum yang boleh ditanggung oleh wayar pada PCB kuprum berat perlu dikenal pasti dan satu kaedah untuk menilai kenaikan suhu serta arus yang dikenakan yang sepadan perlu dicari. Menurut garis panduan IPC-2221A, satu formula yang menunjukkan keupayaan membawa arus oleh wayar luaran adalah tersedia:Saya= 0.048 xDT0.44xWxTh0.725.

Dalam formula ini,Sayamerujuk kepada arus semasa (unit: A);DTmerujuk kepada kenaikan suhu (unit: °C);Wmerujuk kepada lebar garisan (unit: μin);Thmerujuk kepada ketebalan jejak (unit: μin). Keupayaan membawa arus bagi jejak dalaman adalah 50% daripada jejak luaran.

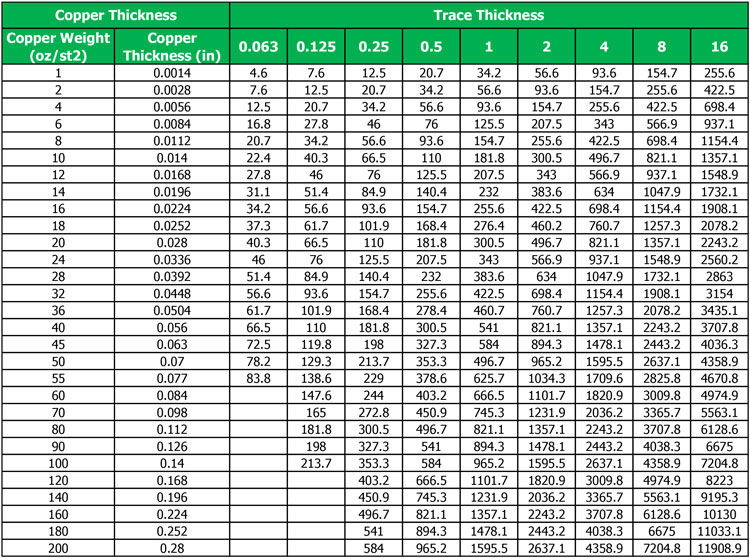

Selaras dengan formula tersebut, Jadual 1 merumuskan keupayaan membawa arus semasa yang menunjukkan arus bawaan pada suhu 30°C bagi pelbagai luas keratan.

Jadual 1 Arus Pengaliran (A) pada Lebar Jejak Tetap (kenaikan suhu ialah 30°C)

Bahan substrat dengan prestasi berbeza tersedia untukPengeluar PCBdan pereka bentuk, merangkumi bahan substrat resin epoksi FR-4 biasa dengan suhu operasi 130°C hingga bahan substrat Tg tinggi. Sehingga kini, satu set kaedah telah dibangunkan untuk menguji kualiti rintangan haba produk PCB siap. Disebabkan perbezaan dari segi pengembangan terma antara kuprum dan bahan substrat, satu "daya pemacu" terhasil di antara keduanya, iaitu sebenarnya tegasan terma yang berkemungkinan menyebabkan keretakan, pengumpulan dan pertumbuhan, yang akhirnya menyebabkan kegagalan PCB.

Dalam ujian peredaran keupayaan lubang tembus untuk menentang kejutan terma, satu set 32 lubang tembus bersalut bersiri direka sebagai sampel pada papan dan keadaannya akan diperiksa selepas ujian kejutan terma. Lubang tembus bersalut pertama yang gagal akan ditentukan sebagai tekanan terma yang boleh ditahan oleh papan litar. Penggunaan PCB kuprum tebal dalam peredaran kejutan terma akan mengurangkan atau menghapuskan kegagalan.

• Analisis Pelesapan Haba

Dalam proses operasi komponen elektronik, kehilangan kuasa tinggi berlaku dalam bentuk pemanasan yang perlu dijana oleh sumber haba (komponen) dan dipancarkan ke persekitaran. Jika tidak, komponen akan mengalami pemanasan berlebihan atau bahkan kegagalan. Walau bagaimanapun, PCB kuprum berat mampu menghilangkan haba dengan lebih berkesan berbanding jenis papan litar lain sehingga kadar kegagalan papan akan berkurangan dengan ketara.

Untuk memudahkan pelesapan haba, sejenis sirip penyejuk diperlukan untuk menyalurkan haba yang terlepas ke dalam udara melalui pengaliran haba, sinaran atau perolakan. Biasanya, bahagian lain sumber haba pada sirip penyejuk disambungkan ke kawasan kuprum melalui lubang berlapis kuprum.

Secara umumnya, sirip penyejuk biasa disambungkan dengan kawasan salutan kuprum pada PCB melalui pengaliran haba. Terdapat juga keadaan di mana rivet atau skru digunakan untuk sambungan. Kebanyakan sirip penyejuk diperbuat daripada kuprum atau aluminium.

Oleh itu, adalah sangat penting untuk memasang sirip penyejuk semasa fabrikasi PCB, yang boleh dicapai dalam PCB kuprum berat. Lapisan kuprum pada permukaan papan litar boleh dipertebal melalui penyaduran elektrik, yang meningkatkan sifat pengaliran haba pada permukaan papan. Satu lagi kelebihan kaedah ini ialah lapisan penyaduran kuprum pada lubang tembus terma boleh dipertebal dan rintangan terma PCB kuprum berat dapat dikurangkan.

Sudah begitu lama papan litar bercupri tebal digunakan untuk membawa komponen berkuasa tinggi dalam industri ketenteraan dan aeroangkasa sehingga jenis papan litar bercupri tebal ini akan digunakan secara meluas dalam pelbagai industri pada masa hadapan.

Sumber yang Berguna:

•PCB Tembaga Tebal dan Perkhidmatan Fabrikasinya

•Hubungan antara Berat Kuprum, Lebar Jejak dan Keupayaan Mengalirkan Arus

•Peraturan Reka Bentuk PCB Utama yang Perlu Anda Ketahui

•Perkhidmatan Pembuatan PCB Ciri Penuh daripada PCBCart - Pelbagai Pilihan Nilai Tambah

•Perkhidmatan Pemasangan PCB Termaju daripada PCBCart - Bermula dari 1 keping