Automotif telah berkembang daripada struktur mekanikal tulen kepada penglibatan komponen elektronik. Seawal tahun 1970-an, nilai purata automotif yang mengandungi komponen elektronik adalah kira-kira $100 manakala pada awal abad ke-21stabad ini, nilai ini telah mencapai $1500 dan ia telah meningkat kepada $2000 pada tahun 2013. Kini, pasaran elektronik automotif global telah melebihi 150 bilion dolar dan angka ini dianggarkan akan melebihi 240 bilion dolar menjelang tahun 2020.

Tambahan pula, dianggarkan bahawa sistem elektronik automotif dengan modal pasaran sebanyak 191 bilion dolar akan melonjak kepada 314.4 bilion dolar menjelang tahun 2020, dengan kadar pertumbuhan tahunan terkompaun purata sebanyak 7.3%. Sebuah kereta bertaraf tinggi berkemungkinan mengandungi 150 unit kawalan elektronik yang kebanyakannya ialah penderia dan pemproses di dalam kokpit. Menurut beberapa laporan, 65% daripada nilai sebenar produk elektronik terletak pada sistem dinamik, badan dan casis kereta dan kebanyakannya berkaitan dengan kuasa digital. Nilai elektronik dalam kenderaan elektrik akan melebihi 70%.

Automotif yang mengandungi peralatan elektronik pasti akan digunakanpapan litar elektrikPada tahun 2014, PCB automotif global berjumlah 4.6 bilion dolar dan angka ini dianggarkan melebihi 7 bilion dolar menjelang tahun 2020.

Aplikasi sistem automotif adalah untuk meningkatkan prestasi automotif yang sehingga kini ditunjukkan dalam tiga aspek:

a. Penambahbaikan alam sekitarmerujuk kepada penjimatan bahan api dan pengurangan ekzos, iaitu satu proses daripada petrol, gas asli dan biofuel kepada kuasa hibrid dan elektrik tulen. Kenderaan elektrik telah menjadi arah aliran pembangunan utama.

b. Peningkatan keselamatanmerujuk kepada pengurangan kemalangan jalan raya, merangkumi daripada beg udara hingga pemantauan radar, kamera stereo, pemantauan inframerah malam, pengelakan pelanggaran automatik dan pemanduan automatik. Dianggarkan bahawa kenderaan pandu sendiri akan dikomersialkan dalam tempoh tiga tahun.

c. Kemudahan dan keselesaanmerangkumi daripada audio khusus untuk automobil, video dan penyaman udara hinggalah ke komputer, komunikasi mudah alih, Internet, navigasi dan kutipan tol elektronik yang kesemuanya perlu menjadi lebih mudah dan mesra pengguna.

Keperluan Asas PCB Automotif

•Keperluan jaminan kualiti

Pengeluar PCB automotif harus mematuhi peraturan ISO9001.PCBCartmematuhi sepenuhnya sistem pengurusan kualiti ISO9001:2008 dan komited untuk mematuhi piawaian paling ketat dalam pembuatan dan pemasangan.

Produk automotif mempunyai keistimewaan tersendiri. Pada tahun 1994, Ford, GM dan Chrysler bergabung untuk menetapkan sistem kawalan kualiti dalam industri automotif, QS9000. Pada awal abad ke-21stabad, serasi dengan piawaian ISO9001, satu sistem kawalan kualiti baharu dalam industri automotif telah diterbitkan, iaitu ISO/TS16949.

ISO/TS16949 ialah satu set peraturan teknologi dalam industri automotif global. Berdasarkan ISO9001, dengan penambahan keperluan khas dalam industri automotif, ia lebih menumpukan pada pencegahan kecacatan, pengurangan turun naik kualiti dan pembaziran yang cenderung terhasil dalam rantaian bekalan komponen automotif. Semasa melaksanakan ISO/TS16949, perhatian khusus perlu diberikan kepada 5 alat utama: PPAP (Production Part Approval Process) yang mengawal bahawa produk perlu mendapat kelulusan pelanggan sebelum pengeluaran besar-besaran atau selepas pengubahsuaian, APQP (Advanced Product Quality Planning) yang mengawal bahawa pelan kualiti dan analisis kualiti terdahulu perlu wujud sebelum pengeluaran, FMEA (Failure Mode and Effects Analysis) yang menganalisis dan merangka langkah untuk mencegah potensi kegagalan produk, MSA (Measurement System Analysis) yang perlu menganalisis variasi keputusan pengukuran untuk mengesahkan kebolehpercayaan pengukuran, SPC (Statistical Process Control) yang menguasai proses pengeluaran dan perubahan kualiti produk melalui penggunaan teknik statistik. Oleh itu, langkah pertama bagi pengeluar PCB untuk memasuki pasaran elektronik automotif adalah memperoleh sijil TS16949.

•Keperluan asas prestasi

a. Kebolehpercayaan tinggi

Kebolehpercayaan automotif terutamanya merangkumi dua aspek: jangka hayat dan rintangan persekitaran. Yang pertama merujuk kepada hakikat bahawa operasi normal dapat dijamin dalam tempoh jangka hayat, manakala yang kedua merujuk kepada hakikat bahawa fungsi PCB kekal tidak berubah apabila persekitaran berubah.

Jangka hayat purata automobil pada tahun 1990-an adalah dalam lingkungan 8-10 tahun dan pada masa kini dalam lingkungan 10-12 tahun, yang bermaksud bahawa kedua-dua sistem elektronik automotif dan PCB seharusnya berada dalam julat ini.

Dalam proses penggunaan, automobil perlu menahan perubahan iklim, daripada musim sejuk yang amat dingin hingga musim panas yang panas, daripada cahaya matahari hingga hujan, serta perubahan persekitaran akibat kenaikan suhu hasil daripada pergerakannya sendiri. Dengan kata lain, sistem elektronik automotif dan PCB perlu menahan pelbagai cabaran persekitaran termasuk suhu, kelembapan, hujan, kabus berasid, getaran, gangguan elektromagnet dan lonjakan arus. Selain itu, memandangkan PCB dipasang di dalam automobil, ia terutama dipengaruhi oleh suhu dan kelembapan.

b. Ringan dan bersaiz kecil

Berat ringan dan peminiaturan automobil adalah bermanfaat untuk penjimatan tenaga. Berat ringan terhasil daripada pengurangan berat setiap komponen. Sebagai contoh, beberapa bahagian logam digantikan dengan bahagian plastik kejuruteraan. Selain itu, kedua-dua peralatan elektronik automotif dan PCB perlu diperkecilkan. Sebagai contoh, isipadu ECU (Unit Kawalan Elektronik) yang digunakan dalam automobil adalah kira-kira 1200cm3pada awal tahun 2000 sementara itu kurang daripada 300cm3, berkurang sebanyak empat kali ganda. Selain itu, pistol permulaan telah berubah daripada pistol mekanikal yang disambungkan dengan wayar kepada pistol elektronik yang disambungkan melalui wayar fleksibel dan mempunyai PCB di dalamnya, dengan pengurangan lebih daripada 10 kali ganda dari segi isipadu dan berat.

Ringan dan bersaiz kecil bagi PCB terhasil daripada peningkatan ketumpatan, pengecilan kawasan, ketipisan dan berbilang lapisan.

Atribut Prestasi PCB Automotif

•Pelbagai kategori PCB automotif

Automobil menggabungkan jentera dan peralatan elektronik. Teknologi automobil moden mengintegrasikan teknik tradisional dan teknologi saintifik yang maju, seperti bahagian hiasan dalaman manual dan GPS canggih. Dalam automobil moden, terdapat peralatan elektronik dengan fungsi berbeza di kedudukan berbeza dan fungsi yang berbeza terhasil daripada jenis PCB yang berbeza.

Mengikut bahan substrat, PCB automotif boleh dikelaskan kepada dua kategori utama: PCB berasaskan seramik bukan organik dan PCB berasaskan resin organik. PCB berasaskan seramik mempunyai rintangan suhu tinggi dan kestabilan saiz yang sangat baik, menjadikannya boleh digunakan secara langsung dalam sistem motor yang bersuhu tinggi. Namun begitu, ia mempunyai kebolehbuatan seramik yang lemah dan kos yang tinggi. Pada masa ini, dengan perkembangan bahan substrat resin dari segi keupayaan rintangan haba, PCB berasaskan resin telah digunakan secara meluas dalam automobil dengan bahan substrat yang mempunyai prestasi berbeza digunakan pada kedudukan yang berbeza.

Secara umumnya,PCB Fleksibeldan PCB Tegar digunakan dalam tolok biasa yang menunjukkan kelajuan dan jarak perjalanan kenderaan serta peralatan penyaman udara. PCB dwi-lapisan atau berbilang lapisan dan PCB Fleksibel digunakan dalam peralatan hiburan audio dan video di dalam automobil. Untuk peralatan komunikasi dan kedudukan tanpa wayar serta peralatan kawalan keselamatan, PCB berbilang lapisan,Papan litar bercetak HDIdan PCB Fleksibel digunakan. Apabila melibatkan sistem kawalan motor automotif dan sistem kawalan penghantaran kuasa, papan khas perlu digunakan sepertiPCB asas logamdan PCB Fleksibel-tegar. Untuk miniatur automobil, PCB tertanam komponen digunakan. Sebagai contoh, cip mikroprosesor digunakan dalam pengawal kuasa, terus tertanam dalam PCB pengawal kuasa. Sebagai contoh lain, PCB tertanam komponen juga digunakan dalam peralatan navigasi dan peralatan pengimejan stereo bagi sistem undur automatik.

•Keperluan kebolehpercayaan yang berbeza untuk PCB di kedudukan yang berbeza

Berkaitan dengan keselamatan awam, automobil tergolong dalam kategori produk berkebergantungan tinggi, jadi PCB automotif perlu lulus beberapa ujian kebolehpercayaan selain daripada keperluan biasa seperti dimensi, saiz, prestasi mekanikal dan elektrik.

a. Ujian Kitaran Terma (TCT)

Berdasarkan lima gred yang diklasifikasikan mengikut kedudukan berbeza kenderaan, suhu kitaran terma PCB diringkaskan dalam Jadual 1 di bawah.

|

Jawatan

|

Gred

|

Suhu Rendah

|

Suhu Tinggi

|

| Di dalam kokpit |

A |

-40°C |

85°C |

| Perisai asas di bawah |

B |

-40°C |

125°C |

| Motor |

C |

-40°C |

145°C |

| Medium pemanduan |

D |

-40°C |

155°C |

| Motor dalaman |

E |

-40°C |

165°C |

b. Ujian kejutan terma

PCB automotif lebih banyak digunakan dalam persekitaran bersuhu tinggi, yang terutamanya benar bagiPCB Tembaga Tebalyang perlu menangani haba luaran dan haba yang dihasilkan sendiri. Oleh itu, PCB automotif mempunyai keperluan yang lebih tinggi terhadap rintangan haba.

c. Ujian Bias Suhu-Kelembapan (THB)

Oleh kerana PCB automotif berada dalam pelbagai persekitaran, termasuk hari hujan atau persekitaran lembap, adalah sangat perlu untuk melaksanakan ujian THB ke atasnya. Keadaan ujian merangkumi unsur berikut: suhu (85°C), kelembapan (85%RH) dan bias (DC 24V, 50V, 250V atau 500V).

Ujian THB perlu mempertimbangkan migrasi CAF pada PCB. CAF biasanya berlaku antara via bersebelahan, via dan talian, talian bersebelahan atau lapisan bersebelahan, yang membawa kepada pengurangan penebatan atau litar pintas. Rintangan penebatan yang sepadan bergantung pada jarak antara via, talian dan lapisan.

Ciri-ciri Pembuatan PCB Automotif

•Papan substrat frekuensi tinggi

Sistem keselamatan rintangan perlanggaran automotif/pembrekan ramalan memainkan peranan seperti peranti radar ketenteraan. Oleh kerana PCB automotif bertanggungjawab untuk menghantar isyarat frekuensi tinggi gelombang mikro, substrat dengan kehilangan dielektrik yang rendah perlu digunakan dengan bahan substrat biasa iaitu PTFE. Berbeza daripadabahan FR4, PTFE atau bahan substrat frekuensi tinggi yang serupa memerlukan kelajuan penggerudian dan kelajuan suapan khas semasa proses penggerudian.

•PCB tembaga tebal

Elektronik automotif menghasilkan lebih banyak tenaga haba disebabkan oleh ketumpatan dan kuasa yang tinggi, dan kuasa hibrid serta kenderaan elektrik cenderung memerlukan sistem penghantaran kuasa elektrik yang lebih maju dan lebih banyak fungsi elektronik, yang membawa kepada lebih banyak keperluan terhadap pelesapan haba dan arus besar.

Adalah agak mudah untuk menghasilkan PCB dwi-lapisan tembaga tebal, manakala adalah jauh lebih sukar untuk menghasilkan PCB berbilang lapisan tembaga tebal. Perkara utama terletak pada pemetaan etsa tembaga tebal dan pengisian kekosongan ketebalan.

Laluan dalaman PCB berbilang lapisan tembaga tebal semuanya menggunakan tembaga tebal dan oleh itu filem kering foto-induksi untuk pemindahan grafik juga agak tebal, memerlukan rintangan etsa yang amat tinggi. Masa etsa grafik tembaga tebal akan menjadi panjang dan peralatan etsa serta keadaan teknikal perlu berada pada keadaan terbaik supaya dapat memastikan laluan tembaga tebal siap sepenuhnya. Bagi pembuatan laluan tembaga tebal luaran, kaedah gabungan boleh digunakan terlebih dahulu antara kerajang tembaga dengan laminasi yang agak tebal dan lapisan penyaduran tembaga tebal grafik, kemudian barulah dilakukan etsa selepas penanggalan filem. Filem kering anti-penyaduran bagi penyaduran grafik juga agak tebal.

Perbezaan permukaan adalah agak besar antara konduktor dalaman PCB berbilang lapisan tembaga tebal dan bahan substrat penebat, dan proses laminasi papan berbilang lapisan biasa gagal mengisi sepenuhnya resin sehingga menghasilkan rongga. Untuk menyelesaikan masalah ini, prepreg nipis dengan kandungan resin yang tinggi harus digunakan sebanyak mungkin. Ketebalan tembaga bagi laluan dalaman pada sesetengah PCB berbilang lapisan adalah tidak seragam dan prepreg yang berbeza boleh digunakan di kawasan dengan perbezaan ketebalan tembaga yang besar atau perbezaan yang kecil.

•Penanaman komponen

PCB tertanam komponen digunakan secara meluas dalam telefon bimbit untuk meningkatkan ketumpatan pemasangan dan mengurangkan saiz komponen, yang turut digunakan oleh peralatan elektronik lain. Oleh itu, PCB tertanam komponen juga digunakan dalam peralatan elektronik automotif.

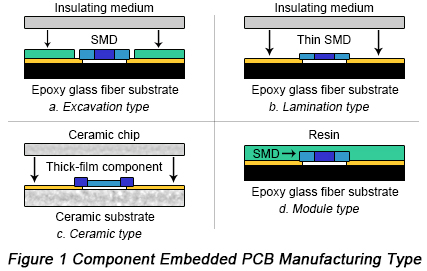

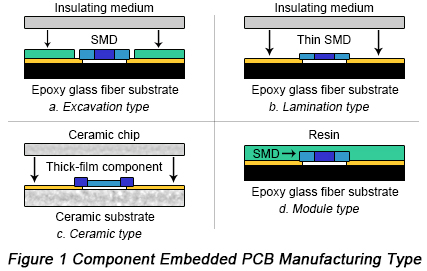

Mengikut kaedah penanaman komponen yang berbeza, terdapat pelbagai kaedah pembuatan untuk PCB tertanam komponen. PCB tertanam komponen untuk elektronik automotif terutamanya mempunyai 4 kaedah pembuatan yang ditunjukkan dalam Rajah 1 di bawah.

Di antara jenis pembuatan ini, jenis penggalian (Jenis a dalam Rajah 1) mengikut prosedur berikut: penggalian dan kemudian pemasangan SMD melalui reflow atau pes konduktif. Jenis laminasi (Jenis b dalam Rajah 1) dilaksanakan melalui pemasangan SMD nipis pada litar dalaman melalui reflow atau merujuk kepada pembuatan komponen nipis. Jenis seramik (Jenis c dalam Rajah 1) merujuk kepada komponen filem tebal yang dicetak pada substrat seramik. Jenis modul (Jenis d dalam Rajah 1) mengikut prosedur: pemasangan SMD melalui reflow dan pembungkusan resin. PCB tertanam komponen jenis modul mempunyai kebolehpercayaan yang agak tinggi, lebih sesuai untuk keperluan automotif terhadap rintangan haba, rintangan kelembapan dan rintangan getaran.

•Teknologi HDI

Salah satu fungsi utama bagi elektronik automotif terletak pada hiburan dan komunikasi, di mana telefon pintar dan tablet memerlukan PCB HDI. Oleh itu, teknologi yang terkandung dalam PCB HDI seperti penggerudian dan penyaduran mikro via serta kedudukan laminasi digunakan dalam pembuatan PCB automotif.

Sehingga kini, dengan perubahan pesat teknologi automotif dan penaiktarafan berterusan fungsi elektronik automotif, aplikasi PCB akan menjadi semakin pelbagai. Bagi jurutera dan pengeluar PCB, perhatian mereka mesti diberikan kepada teknologi dan kandungan baharu supaya mereka berupaya memenuhi keperluan automotif yang lebih tinggi. Sebagai salah satu pengeluar PCB terkemuka di dunia, PCBCart telah bersedia sepenuhnya untuk membekalkan PCB automotif dengan ketumpatan tinggi dan daya kreativiti yang tinggi bagi menyumbang kepada pembangunan industri automobil.