Peringkat awalKini, papan tanpa sebarang komponen yang dipasang pada permukaan papan dipanggil papan kosong. Lebih daripada empat dekad yang lalu, soldermask belum wujud dan garisan kuprum terdedah kepada udara. Dengan kata lain, jenis PCB siap ini sebenarnya ialah papan kosong yang terdedah. Pada peringkat ini, komponen dipasang pada PCB melalui pematerian palam plumbum. Pad PCB ialah permukaan kuprum dan dawai pateri dengan teras rosin digunakan untuk dipateri menggunakan besi pateri. Kemudian, fluks disalut pada seluruh permukaan PCB untuk melindungi litar dan pad pateri dan kaedah salutan kebanyakannya melalui penyemburan fluks rosin dan resin. Sudah tentu, penyaduran perak kimia kadangkala digunakan.

Peringkat asasSejak tahun 1970-an, PCB bergantung pada fluks untuk melindungi litar dan rawatan pasivasi telah digunakan untuk menghentikan pengoksidaan kuprum melalui kemasan permukaan pada pad, yang bertujuan untuk menghalang permukaan kuprum daripada teroksida. Kebolehterapan pateri, bagaimanapun, dijamin oleh salutan fluks kali kedua dalam proses pemasangan. Kemudian, beberapa jenis kemasan permukaan lain muncul seperti penyaduran emas kimia, penyaduran timah kimia, pematerian bersalut elektrik dan pematerian timah lebur panas, dan beberapa produk dengan kebolehpercayaan tinggi menggunakan penyaduran nikel elektrik dan penyaduran emas elektrik.

Peringkat kematangan. Pada awal tahun 1980-an, HASL mula digunakan untuk menggantikan penyolderan berlapis elektrik dan penyolderan timah lebur panas. Pada masa yang sama, OSP digunakan untuk menggantikan rawatan pasivasi yang menghentikan pengoksidaan permukaan tembaga dan rawatan fluks dengan salutan resin. Pada pertengahan tahun 1990-an, ENIG mula berkembang dan ImAg serta ImSn juga menjadi matang.

Peringkat penambahbaikan. Kedatangan 21stabad ini telah menyaksikan keperluan baharu terhadap kemasan permukaan disebabkan oleh pembangunan PCB. Untuk mematuhi peraturan RoHS dan melaksanakanPemasangan PCB bebas plumbum, aloi timah plumbum bersadur elektrik mesti dihapuskan sepenuhnya dan HASL yang mengandungi plumbum telah semakin dikurangkan, digantikan oleh HASL bebas plumbum atau jenis kemasan permukaan lain. Dengan perkembangan PCB ke arah ketumpatan tinggi dan jarak halus, ruang pad perlu menjadi halus dan kemasan permukaan mestilah licin supaya dapat menyesuaikan pemasangan pematerian komponen mikro pemasangan permukaan dan pemasangan talian logam cip, sehingga penggunaan HASL bebas plumbum juga semakin berkurangan. Prestasi OSP dan ENIG sedia ada turut bertambah baik dan ENEPIG menjadi meluas. Keperluan ketumpatan tinggi dan frekuensi tinggi PCB membawa kepada kemunculan salutan baharu tanpa nikel.

Sehingga kini, kepelbagaian pasaran aplikasi PCB membawa kepada kepelbagaian keperluan kemasan permukaan dan kemasan permukaan yang sesuai serta keperluan harus dipilih berdasarkan aplikasi yang berbeza.

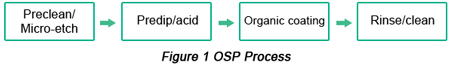

•OSP

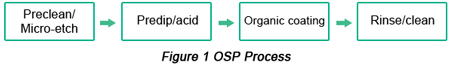

OSP, singkatan bagi Organic Solderability Preservative, merujuk kepada satu lapisan filem nipis yang terbentuk pada permukaan tembaga terdedah melalui kaedah kimia. Filem ini mempunyai ciri rintangan pengoksidaan, rintangan kejutan haba dan anti-kebasahan, lebih sesuai untuk memenuhi keperluan pembangunan SMT dalam industri elektronik.

Kandungan utama OSP ialah bahan organik yang mengandungi nitrogen heterosiklik seperti alkilbenzimidazol, BTA (benzotriazol), benzimidazol dan lain-lain. Satu lapisan filem organik disalut pada permukaan tembaga bersih pada pad PCB dan via lubang tembus melalui tindak balas pengkompleksan dan pengikatan silang. Bahan utama dalam larutan OSP menentukan keboleh-solderan dan rintangan haba PCB yang dapat digambarkan melalui keadaan perubahan warna akibat pemanasan dan suhu penguraian filem, yang amat penting bagi prestasi penyolderan pemasangan permukaan.

Ketebalan filem OSP hendaklah berada dalam julat 0.2μm hingga 0.5μm, tidak terlalu tebal dan tidak terlalu nipis. Jika terlalu nipis, ia tidak dapat menghalang permukaan kuprum daripada pengoksidaan, manakala jika terlalu tebal, fluks tidak dapat melarutkan sepenuhnya lapisan OSP pada permukaan kuprum dalam proses pemasangan, yang sebaliknya akan menyebabkan penyolderan yang buruk.

Tanggungjawab OSP adalah untuk menghalang kelembapan bagi menghentikan pengoksidaan permukaan kuprum, menahan suhu tinggi dan mengekalkan pengaktifan, serta mudah dicairkan oleh fluks bagi mengekalkan keupayaan penyaduran timah yang sangat baik. Selain itu, berbeza daripada salutan fizikal, OSP mempunyai keupayaan keterpilihan yang sangat baik sehingga bahan cemar tidak akan terhasil pada soldermask, filem karbon atau bahagian bersalut emas.

Berikut adalah kelebihan kemasan permukaan OSP:

1). Sesuai untuk PCB dengan SMT dan jarak garisan halus;

2). Mampu menghalang permukaan kuprum daripada pengoksidaan, menahan kejutan haba berulang dan serasi dengan pelbagai pateri serta mudah untuk dipateri;

3). Bermanfaat untuk kelicinan PCB;

4). Mesra alam;

5). Menyumbang kepada kos yang rendah;

Sudah tentu, filem OSP sangat nipis sehingga mudah tercalar dan jurutera perlu sangat berhati-hati kerana sebaik sahaja filem rosak, keboleh-solderan tidak akan terjamin. Selain itu, PCB yang menggunakan OSP sebagai kemasan permukaan mesti disimpan dalam persekitaran pada suhu bilik yang kering tanpa gas menghakis (biasanya 15°C hingga 25°C, ≤60%RH). Tambahan pula, tempoh penyimpanan tidak boleh melebihi tiga bulan.

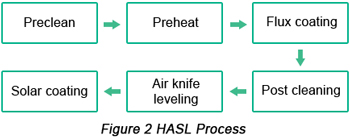

•HASL

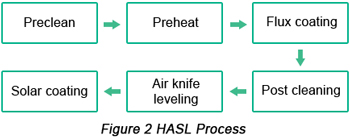

HASL, singkatan bagi Hot Air Solder Leveling, merujuk kepada proses mencelup PCB ke dalam takungan pateri cair dan kemudian lebihan timah pateri ditiup keluar dari permukaan PCB atau melalui lubang berlogam menggunakan angin panas supaya satu salutan timah pateri yang licin, sekata dan berkilat dapat diperoleh. Dengan peningkatan keperluan pengguna terhadap PCB dengan salutan fluks pada tembaga terdedah, HASL berkembang dengan pesat.

Papan perlu memenuhi keperluan berikut selepas HASL:

1). Semua lapisan salutan pateri mestilah licin, seragam dan berkilat tanpa sebarang kecacatan seperti simpulan atau tembaga terdedah. Selain itu, topeng pateri tidak boleh mempunyai gelembung, tertanggal atau berubah warna dan tembaga di bawah topeng pateri tidak boleh teroksida atau berubah warna. Tidak sepatutnya ada bahan asing pada permukaan PCB atau di dalam via dan timah pematerian juga tidak sepatutnya berada di situ.

2). Ketebalan lapisan timah pateri hendaklah dalam julat dari 3μm hingga 8μm dengan prinsip lapisan timah pateri yang menutupi keseluruhan dan kebolehpatrian.

3). Lapisan tim pateri tradisional yang mengandungi plumbum semakin banyak dibatalkan dan digantikan dengan timah pateri bebas plumbum yang berasaskan timah sebagai teras, digabungkan dengan kuprum atau nikel dalam kuantiti yang amat kecil. Kuncinya ialah mengekalkan kebolehpatrian. Takat lebur timah pateri bebas plumbum adalah 30°C lebih tinggi berbanding yang mengandungi plumbum, jadi rintangan haba bahan substrat dan kebolehpercayaan via lubang tembus pada papan akan dicabar.

Kelebihan utama HASL terletak pada keboleh-solderannya. Jenis timah pateri ini pada asasnya sama dengan pateri pemasangan dan kedua-duanya bersatu melalui proses saling mencair semasa pematerian. Namun begitu, kelemahan HASL begitu ketara sehingga salutan mempunyai kerataan yang lemah dan suhunya begitu tinggi sehingga prestasi PCB akan terjejas. Dengan peningkatan reka bentuk litar berketumpatan tinggi, pemasangan komponen mikro memerlukan permukaan yang rata, jika tidak, kebolehpercayaan sambungan akan terjejas. Selain itu, PCB berketumpatan tinggi direka begitu nipis sehingga bahan tidak dapat menahan proses pencelupan ke dalam bahan cair bersuhu tinggi. Oleh itu, HASL sedang melalui jalan yang sukar.

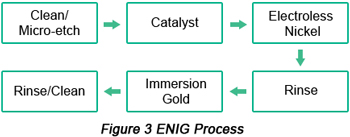

•ENIG

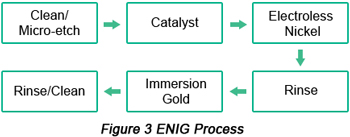

ENIG, singkatan bagi Electroless Nickel and Immersion Gold, merujuk kepada pemendapan lapisan nikel terlebih dahulu dan kemudian lapisan emas pada permukaan kuprum PCB melalui proses penyaduran kimia. Lapisan nikel kimia dan lapisan emas telah digunakan secara meluas kerana kelebihannya termasuk kebolehan penyebaran yang baik, keboleh-solderan, prestasi ikatan pendawaian, prestasi penyolderan serta keserasiannya dengan semua jenis fluks. Berbanding dengan OSP dan HASL, ENIG berupaya memenuhi pelbagai keperluan pemasangan dengan fungsi keboleh-solderan, penyambungan, pendawaian dan pelesapan haba. Selain itu, kedua-dua permukaan papan dan pad SMD adalah licin, sesuai untuk garisan halus.

Lapisan penyaduran nikel kimia sebenarnya ialah aloi Ni-P yang mengandungi fosforus dengan kandungan dalam julat 7% hingga 9%. Nilai pH dan penstabil dalam larutan memainkan peranan penting dalam menentukan kandungan fosforus dalam lapisan saduran, jadi adalah perlu untuk mengawal nilai pH pada kira-kira 5.1. Ketebalan lapisan nikel dikehendaki melebihi 3μm, yang menentukan kebolehpercayaan ENIG.

Emas celupan pada permukaan nikel sebenarnya ialah satu tindak balas penggantian. Secara prinsip, apabila permukaan nikel dilitupi sepenuhnya oleh kuprum, pemendakan emas akan berhenti. Namun begitu, disebabkan terlalu banyak liang pada permukaan lapisan emas, nikel di bawah emas yang mempunyai pelbagai liang masih akan terlarut dan emas akan terus mendap pada nikel dengan kelajuan yang semakin berkurangan sehingga ia berhenti. Lapisan emas celupan mempunyai ketebalan dalam julat 0.03μm hingga 0.1μm. Kuprum hanya berperanan melindungi lapisan nikel daripada pengoksidaan dan dialisis. Walau bagaimanapun, ketebalan kuprum tidak boleh terlalu tinggi, jika tidak, kerosakan akan berlaku dari segi kerapuhan dan ketidakstabilan.

ENIG mudah dikendalikan tanpa memerlukan juruteknik pakar. Tetapi black pad berkemungkinan berlaku dalam proses pematerian, yang membawa kepada masalah kebolehpercayaan. Punca black pad terletak pada hakikat bahawa emas celup ialah satu tindak balas penggantian dan lapisan nikel sebahagiannya terlarut dan terhakis oleh larutan emas. Kemudian sebatian logam terhasil di antara lapisan nikel dan emas dan mencemari lapisan ini. Tempoh penyimpanan PCB yang panjang akan menyebabkan perubahan warna pada lapisan emas atau black pad akibat pemanasan.

Memandangkan black pad berlaku akibat kakisan lapisan nikel, cara untuk mengurangkan kakisan nikel terletak pada kawalan kandungan fosforus. Selain itu, kandungan emas dalam larutan emas celup juga perlu dikawal, yang membantu mengurangkan kakisan nikel. Di samping itu, penukaran bahan tambahan dan beberapa parameter operasi juga berupaya membantu mengurangkan black pad.

Sehingga kini, larutan emas celup mengandungi sianida di dalamnya. Oleh kerana ia merupakan bahan yang amat toksik yang sangat mempengaruhi alam sekitar dan kesihatan manusia, adalah dicadangkan bahawa sianida akan digunakan dengan lebih sedikit atau tidak digunakan langsung.

Pada masa ini, ENIG masih merupakan jenis kemasan permukaan yang penting dan larutan salutan nikel baharu telah dibangunkan, yang mampu mengawal kestabilan larutan dengan berkesan dan mengurangkan kerapuhan lapisan nikel untuk mendapatkan lebih fleksibiliti. Nilai pH bagi jenis larutan emas rendaman yang baharu cenderung kepada neutral dengan kandungan emas yang banyak dikurangkan, sekali gus membawa kepada pengurangan kos dan kakisan yang ketara.

•ENEPIG

ENEPIG, singkatan bagi Electroless Nickel Electroless Palladium and Immersion Gold, sepenuhnya bertujuan untuk menghalang pembentukan sebatian logam antara lapisan nikel dan emas melalui penyertaan satu jenis lapisan logam stabil, paladium, di antara lapisan nikel dan emas. Lapisan paladium sepenuhnya menghentikan migrasi nikel dan pembentukan sebatian baharu, sekali gus berkesan mengelakkan berlakunya “black pad” yang berlaku dalam ENIG.

Sebagai sejenis kemasan permukaan, ENEPIG menggabungkan kelebihan pelbagai jenis kemasan permukaan lain seperti keboleh-solderan, keboleh-wayaran, kehalusan, rintangan pengoksidaan, rintangan haba dan kebolehpercayaan jangka panjang, oleh itu ia dianggap sebagai kemasan permukaan yang “serba boleh” oleh industri.

Dalam proses penggunaan ENEPIG sebagai kemasan permukaan, paladium ditambah kepada saduran nikel asal emas rendaman, yang memerlukan satu tangki penyaduran paladium dalam barisan pengeluaran asal. Hasilnya, kos dapat dijimatkan. Dari perspektif kos bahan logam, pengurangan ketebalan lapisan emas menyebabkan kos salutan nikel/paladium/emas lebih rendah berbanding salutan nikel/emas.

Peralihan daripada kemasan permukaan ENIG kepada ENEPIG adalah bermanfaat untuk memastikan kebolehpercayaan selepas pemasangan komponen. Berdasarkan analisis ke atas lapisan paladium dalam ENEPIG, dapat dibuktikan bahawa lapisan paladium terdiri daripada paladium tulen dan aloi paladium-fosfor dengan kekerasan yang berbeza. Oleh itu, lapisan paladium yang berbeza harus dipilih mengikut keperluan pendawaian pengikatan atau penyaduran. Selain itu, ketebalan paladium mestilah tepat kerana kewujudan paladium mikro akan meningkatkan ketebalan pembentukan kuprum-timah manakala paladium yang terlalu banyak akan menguatkan kerapuhan aloi paladium-timah, yang seterusnya akan mengurangkan kekuatan pematerian.

•Penyaduran Nikel/Emas

Sebagai teknik tradisional dalam PCB, penyaduran nikel/emas digunakan terutamanya pada penyaduran nikel/emas permukaan palam di sisi PCB atau pada sentuhan suis, yang berperanan dalam meningkatkan rintangan lelasan dan kekonduksian, atau digunakan pada penyaduran nikel/emas di permukaan litar dan pad, yang berperanan melindungi lapisan kuprum dan meningkatkan kebolehpercayaan penyaduran atau sambungan pendawaian.

Kelebihan penyaduran nikel/emas ditunjukkan sebagai kesederhanaan dari segi kawalan dan jaminan kualiti. Namun begitu, kelemahan utama ialah ia perlu bergantung pada wayar teknikal untuk memastikan sambungan penyaduran tertentu antara titik terminal dan nikel/emas. Penambahan dan penyingkiran wayar teknikal meningkatkan jumlah kerja dan tidak sesuai untuk PCB berketumpatan tinggi. Oleh itu, jenis kemasan permukaan ini semakin kurang digunakan.

•ImAg dan ImSn

Kedua-dua ImAg (Perak Celup) dan ImSn (Timah Celup) ialah teknik tradisional. Pada peringkat awal pembangunan, teknik ini jarang digunakan kerana kestabilan dan kebolehpercayaannya yang rendah. Pada masa ini, dengan kemajuan dan penambahbaikan ImAg dan ImSn, kedua-dua jenis kemasan permukaan ini terus digunakan dalam PCB. Dengan kata lain, kedua-dua teknik ini sentiasa dipertingkatkan dengan kelebihan masing-masing.

a. ImAg

Perak ialah pengalir yang baik dengan kekonduksian yang sangat baik dan permukaan perak adalah licin serta boleh dipateri, yang bermanfaat kepada keutuhan penghantaran isyarat. Namun begitu, perak sangat sensitif terhadap persekitaran sehingga ia cenderung menjadi kekuningan melalui tindak balas kimia dan apabila lapisan pengoksidaan menjadi hitam, kebolehpatriannya pasti akan terjejas. Untuk mengelakkan keadaan sedemikian, pada satu pihak, persekitaran penyimpanan perlu diperbaiki dan tempoh penyimpanan perlu dikurangkan. Pada pihak yang lain, sejumlah kecil bahan organik perlu terkandung dalam lapisan perak supaya pengoksidaan dapat dihentikan.

Berikut ialah atribut kemasan permukaan ImAg:

1). Kebolehterapan pateri yang sangat baik, keupayaan pembasahan yang agak tinggi dan mampu memenuhi keperluan pematerian semula berbilang kali

2). Sesuai untuk teknologi pengikatan pendawaian dan sentuhan tekanan;

3). Salutan yang sekata dan kelicinan permukaan yang tinggi, sesuai untuk pemasangan ruang halus

4). Prestasi pengaliran yang cemerlang dan ikatan yang boleh dipercayai;

5). Suhu operasi yang rendah, sesuai untuk papan nipis;

6). Kos yang agak rendah;

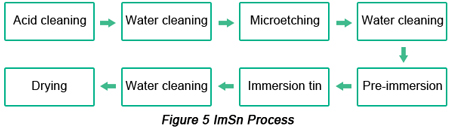

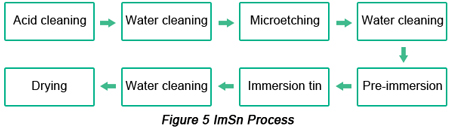

b. ImSn

Sebagai unsur utama dalam pateri, salutan timah mempunyai permukaan yang licin dan kebolehpatrian yang sangat baik. Kelemahan utama ImSn terletak pada penghasilan rerambut timah akibat migrasi antara kuprum dan timah, yang menjejaskan kebolehpercayaan PCB dan menghalang pembangunan. Walau bagaimanapun, dengan kematangan teknologi timah yang semakin meningkat, bahan tambahan khas telah dibangunkan untuk menghalang penghasilan rerambut timah.

Dalam proses pembuatan, permukaan timah cenderung menjadi hitam kerana permukaan timah sangat mudah teroksida sehingga keasidan tinggi air pembersih selepas proses celupan timah menyebabkan permukaan timah menjadi hitam akibat pengoksidaan. Selain itu, bahan cemar larutan berasid pada penggelek penghantar juga cenderung menjadi hitam akibat pengoksidaan. Ketebalan timah sangat berkaitan dengan suhu dan bukannya kepekatan timah, keasidan, kepekatan tiourea dan bahan tambahan.

Berikut ialah atribut kemasan permukaan ImSn:

1). Keseragaman satah salutan yang sangat baik;

2). Taburan ketebalan salutan yang sekata;

3). Bebas plumbum

;

4). Mampu menahan beberapa kali proses pematerian;

5). Suhu operasi yang rendah;

6). Kos yang agak rendah;

•Jenis baharu kemasan permukaan

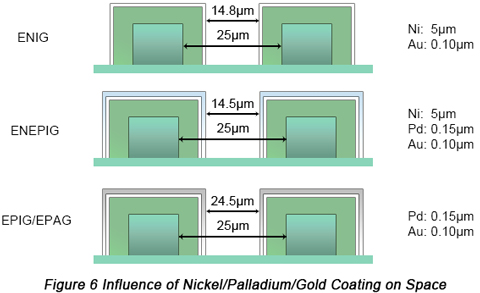

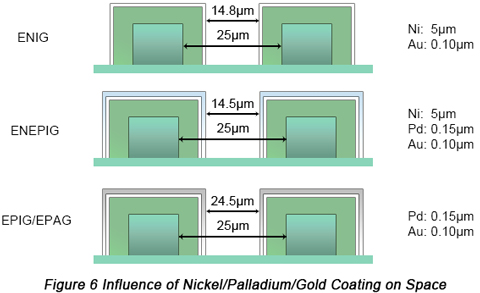

Dengan perkembangan PCB ke arah ketumpatan tinggi dan prestasi tinggi, beberapa kemasan permukaan sedia ada gagal memenuhi semua keperluan. Ambil contoh rajah litar jarak halus. Apabila jarak antara dua pad bersebelahan ialah 25μm dan ENIG atau ENEPIG konvensional digunakan, jarak akan berkurang kepada kira-kira 15μm. Apabila pengurangan mencapai 40%, ketepatan litar dan keupayaan penebatan akan terjejas. Ini dapat ditunjukkan dalam rajah berikut.

Selain itu, nikel mempunyai kekonduksian yang rendah iaitu kira-kira satu pertiga daripada kuprum dan nikel mempunyai sifat feromagnet yang jelas menyebabkan peningkatan kehilangan isyarat. Walau bagaimanapun, OSP, ImAg dan ImSn tidak mempunyai pengaruh yang ketara terhadap kehilangan isyarat.

Selaras dengan masalah yang berlaku pada ENIG dan ENEPIG, berikut ialah beberapa penyelesaian.

a. EPIG atau EPAG

Disebabkan oleh pengaruh buruk lapisan nikel terhadap litar halus dan isyarat frekuensi tinggi serta ketidakcukupan nikel sepenuhnya, ENEPIG nipis digunakan sebagai penyelesaian kepada kelemahan ENIG dan ENEPIG. Penyaduran kimia paladium/emas digunakan untuk menggantikan ENIG dan ENEPIG. Tanpa penglibatan nikel, kemasan permukaan menjadi begitu nipis sehingga tiada ubah bentuk akan terhasil pada litar. Selain itu, kehilangan penghantaran isyarat berkelajuan tinggi juga berkurangan.

Satu variasi ENIG ialah EPIG (Electroless Palladium/Immersion Gold) yang lapisan paladiumnya setebal 0.1μm dan lapisan kuprumnya setebal 0.1μm. Melalui eksperimen dan ujian, EPIG disimpulkan mempunyai kebolehpercayaan dan kebolehkembangan yang baik.

Satu lagi variasi ialah EPAG (Palladium Tanpa Elektrolit/Emas Autokatalitik) dengan ketebalan lapisan palladium 0.15μm dan tembaga 0.1μm, sesuai untuk pengikatan pendawaian bagi wayar emas dan wayar tembaga. Kelebihan EPAG termasuk sifat frekuensi tinggi yang lebih baik, sesuai untuk litar ruang halus hasil daripada salutan yang nipis, pematerian atau pengikatan pendawaian yang boleh dipercayai serta pengurangan dalam prosedur dan kos.

b. Nikel tanpa elektrik ImAg (Ni/Ag)

Walaupun kos rendah dan kebolehterlehan ImAg yang sangat baik, ia cenderung mudah teroksida disebabkan keupayaan antikakisan yang lemah. Oleh itu, beberapa penambahbaikan telah dilakukan dengan pengenalan Ni/Ag. Nikel mempunyai kekonduksian dan kebolehterlehan yang baik manakala nikel mempunyai keupayaan antikakisan.

Dengan teknologi yang serupa dengan ENIG dan ImAg, Ni/Ag dibangunkan daripada perspektif praktikal. Ni/Ag mempunyai ketebalan paladium dalam julat 2μm hingga 6μm dan perak 0.1μm.

c. HASLEN

HASLEN ialah gabungan antara HASL dan nikel tanpa elektrik. Biasanya, nikel sukar untuk dibasahi dan disadur akibat pengoksidaan apabila terdedah kepada udara, jadi fluks cecair dibangunkan berasaskan DES. Berbanding dengan HASL, kelebihan HASLEN termasuk: jangka hayat yang hampir tidak terhad hasil kebolehpercayaan anti-pengoksidaan yang lebih tinggi; kebolehpercayaan yang lebih tinggi disebabkan oleh rintangan suhu tinggi; pengelakan “black pad”; kos yang rendah.

d. SENIG/OSP

Pakej elektronik menimbulkan banyak keperluan terhadap kemasan permukaan PCB. Trend pemasangan elektronik yang bersaiz kecil dan bebas plumbum meletakkan keperluan yang lebih tinggi pada kemasan permukaan, yang menjadi sebab kemunculan SENIG/OSP. Jenis teknologi ini adalah rumit kerana selepas pembentukan corak PCB dan corak soldermask, pengimejan dilaksanakan untuk melindungi permukaan kuprum bagi OSP dan mendedahkan permukaan kuprum bagi ENIG, selepas itu lapisan rintangan teraruh foto disingkirkan untuk melengkapkan OSP. Perkara utama teknologi ini terletak pada rintangan kakisan lapisan nikel tanpa elektro.