Dalam beberapa tahun kebelakangan ini, teknologi maklumat elektronik telah menunjukkan peningkatan dan permintaan orang ramai terhadap aplikasi produk elektronik semakin tinggi. Struktur yang kompleks dan pelbagai fungsi produk elektronik mendorong papan litar bercetak (PCB) bergerak ke arah baharu. Di satu pihak, semakin banyak komponen bersepadu dalam produk elektronik dan pengecilan saiz keseluruhan menjadikan papan litar mempunyai ketumpatan tinggi, ketepatan tinggi dan integrasi tinggi, yang mencetuskan peralihan daripada PCB berbilang lapisan semata-mata kepadaPCB HDISebaliknya, produk elektronik memerlukan penghantaran isyarat berkelajuan tinggi, kehilangan rendah, kelewatan rendah dan kesetiaan tinggi (HiFi) serta perlu serasi dengan persekitaran penggunaan tinggi untuk kuasa tinggi, yang memerlukan PCB terlibat dengan reka bentuk terma frekuensi tinggi dan pelesapan haba tinggi serta penghantaran isyarat berkualiti tinggi.

Untuk memenuhi permintaan dan trend pasaran, teknologi yang berkaitan dengan reka bentuk frekuensi tinggi, pelesapan haba tinggi dan penyambung antara kepadatan tinggi telah menerima perhatian paling besar dalam industri PCB moden dan akan menjadi trend pembangunan utama pada masa hadapan.

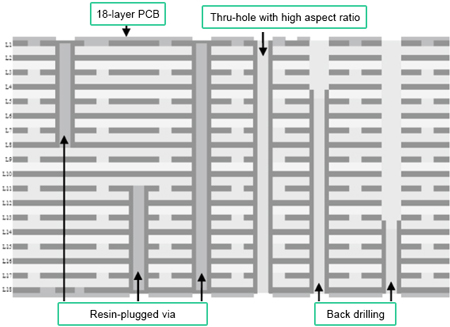

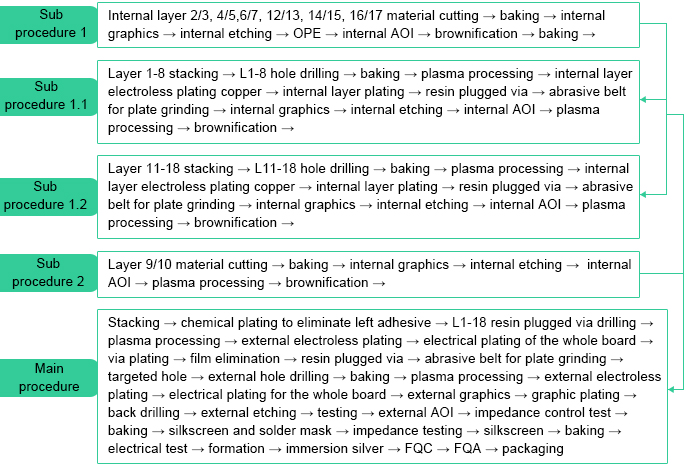

Dalam artikel ini, kami mengambil PCB 18 lapisan (papan litar berbilang lapisan yang mengandungi penglibatan pelbagai reka bentuk termaju termasuk berbilang penggerudian belakang, via dipalam resin nisbah aspek tinggi dan via pelesapan haba tinggi) dengan bahan frekuensi tinggi sebagai contoh kajian, untuk memperincikan teknologi yang digunakan dalam proses fabrikasi papan litar ini, seperti via dipalam resin, susunan lapisan (stacking up), penggerudian berketumpatan tinggi dan penggerudian belakang.

Bahan Substrat

Frekuensi tinggi, isyarat dengan jalur frekuensi sekurang-kurangnya 300MHz (bersamaan dengan panjang gelombang tidak lebih daripada 1m), boleh diklasifikasikan lagi kepada frekuensi sederhana (MF) dan frekuensi sangat tinggi (VHF) mengikut panjang gelombang yang berbeza. Gelombang elektromagnet yang panjang gelombangnya sekurang-kurangnya 1GHz biasanya dirujuk sebagai gelombang mikro. Memandangkan majoriti fungsi PCB ditentukan oleh bahan substrat, bahan substrat berfrekuensi tinggi akan digunakan dalam PCB berkelajuan dan berfrekuensi tinggi. Bahan substrat berfrekuensi tinggi perlu memenuhi keperluan berikut:

a. Pemalar dielektrik (Dk) hendaklah kecil dan stabil (secara umum, lebih kecil adalah lebih baik). Berdasarkan prinsip bahawa kadar penghantaran isyarat adalah songsang berkadar dengan punca kuasa dua pemalar dielektrik bahan, pemalar dielektrik yang tinggi cenderung menyebabkan kelewatan dalam penghantaran isyarat.

b. Apabila melibatkan kualiti penghantaran isyarat, kehilangan dielektrik (Df) juga harus kecil. Semakin kecilDkialah, kehilangan isyarat akan menjadi lebih kecil.

c. Kerajang kuprum hendaklah mempunyai permukaan dengan kekasaran yang rendah untuk mengelakkan ketidakpadanan kawalan impedans dan kehilangan isyarat yang disebabkan oleh kesan kulit.

d. Bahan substrat untuk PCB frekuensi tinggi dan berkelajuan tinggi harus mempunyai higroskopisiti yang rendah. Pemalar dielektrik air ialah 70 dan nilai ini akan meningkat apabila substrat menyerap lebih banyak lembapan. Oleh itu, pengubahsuaian kawalan impedans akan membawa kepada penghantaran isyarat yang berprestasi buruk.

e. Kerajang tembaga hendaklah mematuhi kekuatan kupasan yang agak tinggi yang tidak boleh dikompromi hanya disebabkan oleh kekasaran permukaan yang rendah.

f. Bahan substrat juga harus berprestasi cemerlang dari segi kestabilan saiz, rintangan haba, rintangan kimia, kekuatan hentaman dan kebolehbuatan.

Kesimpulannya, banyak perhatian perlu diberikan kepada aspek-aspek dan perkara-perkara di atas yang dipertimbangkan apabila menentukan bahan substrat yang sesuai untukPCB berbilang lapisan frekuensi tinggi dan berkelajuan tinggiSebagai contoh, jadual berikut memperincikan perbandingan antara bahan substrat yang disediakan oleh pengedar yang berbeza.

|

Item

|

Bahan A

|

Bahan B

|

Bahan C

|

Bahan D

|

| Dk

|

2.1-2.5 |

2.4-2.7 |

3.5-3.8 |

4.0-4.5 |

| Df

|

0.0009-0.0017 |

0.0007-0.001 |

0.009-0.013 |

0.018-0.022 |

| Tg

|

25°C |

210°C |

185°C-220°C |

120°C |

| Rintangan Migrasi Ion |

A>B>C>D |

| Rintangan Migrasi Ion |

A>B>C>D |

| Rintangan Kelembapan |

A>C>B>D |

| Kebolehbuaian |

D>C>B>A |

| Kos |

A>B>C>D |

Berdasarkan perbandingan bersepadu dari segi pemalar dielektrik bahan substrat, kehilangan dielektrik,Tg, rintangan penghijrahan ion, rintangan kelembapan, kebolehbuatan dan kos, kami menggunakan Bahan C untuk jenis papan litar bercetak berbilang lapisan frekuensi tinggi dan berkelajuan tinggi ini.

•Pembuatan via dipalam resin

a. Huraian isu

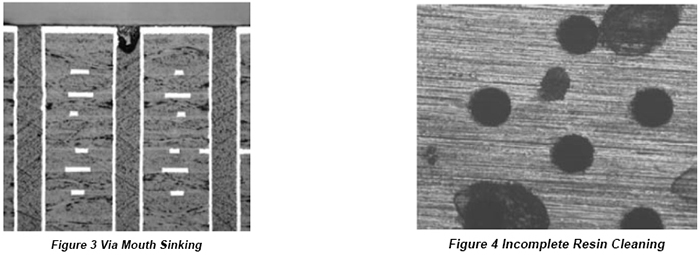

Pembuatan via dipalam resin telah lama menjadi masalah bagi jurutera dan pengeluar dalam industri PCB, terutamanya untuk produk PCB dengan ketumpatan dan integriti yang tinggi. Dengan memanfaatkan via dipalam resin, orang ramai mengharapkan dapat mengatasi kecacatan yang tidak dapat diselesaikan melalui via dipalam minyak atau via dipalam resin bertindan. Namun begitu, kualiti via dipalam resin yang tinggi tidak dapat dicapai kerana banyak kesukaran yang timbul akibat sifat via dipalam resin itu sendiri dan ciri struktur papan litar bercetak.

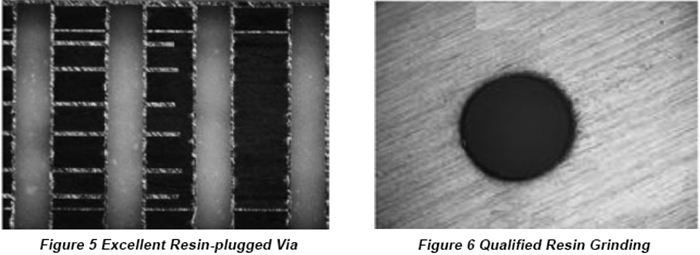

Papan litar bercetak berbilang lapisan frekuensi tinggi dan berkelajuan tinggi yang diperkenalkan dalam artikel ini ialah papan 18 lapisan dengan ketebalan 2.65mm. Bilangan lapisan maksimum yang mematuhi keperluan via dipalam resin ialah 18 lapisan dan via direka dalam beberapa kumpulan dengan diameter via berbeza: 0.25mm dan 0.5mm dan nisbah aspek tertinggi boleh mencapai 11:1. Oleh kerana PCB yang mengandungi nisbah aspek tinggi dan reka bentuk via berbilang memerlukan teknik pemalam via biasa dan via dengan saiz berbeza memerlukan tahap tekanan yang berbeza, pada satu pihak, beberapa isu cenderung berlaku termasuk mulut via tenggelam, rongga dalaman, gelembung dan limpahan minyak, seperti yang ditunjukkan dalam Rajah 3. Pada pihak yang lain, pembersihan resin yang tidak lengkap cenderung berlaku kemudian. Setelah pembersihan resin yang tidak lengkap berlaku, disarankan supaya pengisaran dijalankan untuk kali kedua sebanyak satu atau dua kali. Terlalu banyak kali pengisaran mengurangkan hasil dan juga membawa kepada isu kualiti seperti papan berubah bentuk, ketebalan kuprum tidak mencukupi dan mulut via pecah.

b. Penyelesaian

Sebelum palam resin, papan litar perlu dikeringkan untuk memastikan tiada kelembapan di dalam via, yang bertujuan mengelakkan pemisahan antara tembaga via dan resin akibat kelembapan di dalam via. Sebelum digunakan, resin perlu dikacau dan melalui proses nyahbuih bagi menghapuskan gelembung dalaman di dalam resin dan mengurangkan kelikatan resin. Dalam keadaan sedemikian, peluang akan terhasil untuk via dipalam resin dengan nisbah aspek yang tinggi. Apabila mesin pemalam vakum digunakan untuk pemalam resin, via kecil dengan nisbah aspek yang tinggi perlu dipalam sepenuhnya bagi mengelakkan pembentukan gelembung supaya kualiti via yang dipalam resin dapat dipastikan.

Setelah via dipasang semula siap, pra-pepejalan perlu dijalankan pada resin berdasarkan pembakaran berperingkat dengan tali pinggang pelelas sebelum pengisaran. Parameter pembakaran khusus diringkaskan dalam jadual berikut.

|

Suhu

|

Masa membakar

|

| 80°C |

20min |

| 100°C |

20min |

| 130°C |

20min |

| 150°C |

30min |

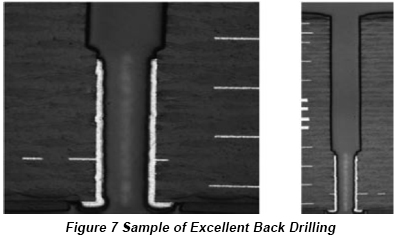

Dengan pematuhan yang ketat terhadap perkara yang disenaraikan dalam jadual di atas, beberapa isu kualiti dapat dicegah termasuk pemisahan antara resin dan kuprum serta keretakan pada resin. Selain itu, keadaan yang menguntungkan dapat diwujudkan untuk pengisaran resin disebabkan oleh pengerasan resin yang tidak lengkap, dengan beberapa masalah dapat dielakkan seperti papan yang berubah bentuk dan ketebalan kuprum yang tidak mencukupi. Rajah 5 menunjukkan via berisi resin yang sangat baik dengan mulut via yang licin dan tanpa gelembung atau rongga di dalam via manakala Rajah 6 menunjukkan pengisaran resin yang memenuhi piawaian.

•Menindih

a. Huraian isu

Papan berlamina adalah satu bencana yang biasanya berlaku dalam produk PCB. Dengan penggunaan teknologi pematerian bebas plumbum, papan berlamina berlaku dengan lebih kerap terutamanya pada papan sambungan antara kepadatan tinggi (HDI).

Jenis papan litar yang digunakan dalam artikel ini ialah PCB HDI 18 lapisan dengan dua kali penumpukan. Dengan penggunaan bahan papan frekuensi tinggi, beberapa kumpulan via tertanam yang dipalam resin telah direka dari Lapisan 1 hingga Lapisan 18 dan ia diedarkan dengan padat dengan jarak 0.26mm antara via. Akibatnya, daya lekatan yang lemah akan terbentuk antara via. Selain itu, daya lekatan antara resin dan helaian prepreg adalah begitu lemah sehingga pengelupasan akan berlaku di kawasan di mana via tertanam yang dipalam resin diletakkan dengan padat selepas pematerian pada suhu tinggi.

b. Penyelesaian

Banyak unsur menyumbang kepada berlakunya pengelupasan dalam kawasan di mana via tertanam yang dipalam resin diletakkan dengan padat. Penyelesaian diperoleh daripada aspek termasuk pemilihan bahan, fabrikasi PCB, prosedur pembuatan dan sebagainya.

Elemen pertama yang perlu dipertimbangkan terletak pada keserasian antara minyak palam, bahan substrat danTgdan CTE (pekali pengembangan terma). Apabila perbezaan yang agak besar berlaku antara kedua-duanya, minyak palam dan bahan substrat akan mencapai masing-masingTgselang suhu dan tahap pengembangan yang berbeza akan terhasil di bawah masa pemanasan dan kadar kenaikan suhu yang sama. Oleh itu, penyelesaiannya terletak pada penentuan optimum resin untuk penyumbatan berdasarkan bahan substratTgdan CTE.

Disebabkan oleh daya ikatan yang terhad antara resin palam dan prepreg, pelekat yang tidak berkesan dalam prepreg di kawasan via tertanam serta pengisaran resin yang tidak lengkap, laminasi seterusnya masih akan berlaku akibat daya ikatan yang lemah antara lapisan. Untuk menambah baik teknik pemalam resin, pra-pemadatan perlu dijalankan sebelum pengisaran supaya resin dapat digosok sepenuhnya sebelum pemadatan keseluruhan, sekali gus mengelakkan resin tertanggal. Susunan prepreg perlu direka semula dan prepreg yang mengandungi kandungan pelekat yang tinggi harus digunakan di kawasan ketumpatan pemalam resin bagi memastikan aliran pelekat susunan yang mencukupi dan rintangan haba produk akhir.

Apabila kawasan via padat dan margin papan menerima penggerudian dan pengilangan yang teruk, pengelupasan (lamination) juga boleh berlaku akibat tekanan mekanikal. Bilah gerudi yang benar-benar baharu dan penutup aluminium resin hendaklah digunakan di kawasan via padat. Kiraan penggerudian dan penyusunan (stacking) juga perlu dikurangkan dan lantunan mata gerudi (bit bouncing) hendaklah digunakan dengan papan pembakar (baking board) selepas penggerudian. Tekanan mekanikal perlu dikurangkan dan penggerudian mekanikal perlu diperbaiki untuk mengurangkan pengaruhnya terhadap struktur via papan. Bilangan via alat perlu dikurangkan dan jangka hayat bilah pengilangan serta bilangan lapisan susun (stacking number) perlu dikawal.

Papan litar bercetak cenderung menyerap lembapan dalam proses fabrikasi dan lembapan yang diserap akan tersejat pada suhu tinggi kemudian serta mengembang di bawah tembaga, menyebabkan tekanan yang besar. Selain itu, daya lekatan antara resin dan prepreg serta lapisan tembaga adalah sangat lemah sehingga pengelupasan mudah berlaku dan begitu juga delaminasi. Oleh itu, sepanjang prosedur pengeluaran, penyerapan lembapan perlu dipantau dan dikawal dengan ketat.

•Pembuatan lubang pelesapan haba berketumpatan tinggi

a. Huraian isu

Penyebaran haba tidak boleh diabaikan kerana PCB berbilang lapis frekuensi tinggi dan berkelajuan tinggi melibatkan keperluan frekuensi tinggi, ketumpatan tinggi, ketepatan tinggi dan integriti tinggi. Di satu pihak, berbanding PCB berbilang lapis biasa, reka bentuk berketumpatan tinggi, berketepatan tinggi dan berintegriti tinggi mengandungi begitu banyak komponen yang dipasang dengan ketumpatan yang tinggi. Di pihak lain, reka bentuk frekuensi tinggi, berkelajuan tinggi dan berfungsi tinggi bagi PCB HDI memerlukan kuasa yang lebih besar. Ruang yang kecil dan kuasa yang besar pasti akan membawa cabaran kepada penyebaran haba produk akhir dan sangat menjejaskan kebolehpercayaan PCB. Berdasarkan ciri struktur serta prestasi frekuensi tinggi dan berkelajuan tinggi, reka bentuk lubang penyebaran haba berketumpatan tinggi perlu digunakan. Lubang penyebaran haba, yang bersamaan dengan lubang bermetalisasi berketumpatan tinggi, berfungsi sebagai saluran tembaga nipis yang menembusi sepanjang arah ketebalan PCB, membolehkan haba komponen mengalir ke bahagian belakang PCB dan dipindahkan dengan cepat ke lapisan penyebaran yang lain.

Lubang pelesapan haba berketumpatan tinggi mempunyai teori yang agak mudah tetapi tidak begitu mudah untuk menumpukan pada jaminan kualitinya dalamProsedur pembuatan PCBSebagai contoh, apabila papan PCB berbilang lapis frekuensi tinggi dan berkelajuan tinggi yang marginya direka bentuk sebagai kawasan lubang pelesapan haba berketumpatan tinggi dengan lebih daripada 1000 lubang yang berdiameter 0.50mm dan jarak 1.2mm, kaedah penggerudian biasa tidak berkesan kerana serbuk gerudi tidak dapat disingkirkan tepat pada masanya manakala haba yang terhasil daripada gerudi gagal dilepaskan, yang pasti akan menyebabkan serbuk gerudi cair yang akan melekat pada dinding lubang. Setelah ia sejuk, sejumlah besar sisa gam akan terbentuk, sekali gus menjejaskan kualiti dinding lubang dengan ketara. Lebih buruk lagi, lubang mungkin tersumbat apabila sisa gam berpotensi berlebihan. Jenis lubang tersumbat seperti ini hampir mustahil dibersihkan dan merupakan bahaya tersembunyi bagi produk PCB.

b. Penyelesaian

Mata gerudi biasa perlu digantikan dengan jenis gerudi baharu sepenuhnya untuk penggerudian lubang bagi mengelakkan masalah seperti dinding lubang yang kasar dan pengumpulan haba yang disebabkan oleh panjang gerudi yang tidak mencukupi, kehausan gerudi dan tahap penyingkiran serpihan gerudi yang lemah. Vakum dan tekanan sedutan perlu diubah suai daripada 0.014MPa kepada 0.02MPa, sekali gus meningkatkan jumlah serpihan penggerudian. Penutup resin digunakan untuk menggantikan penutup aluminium biasa, yang mampu menyerap haba yang terhasil dalam proses penggerudian, mengurangkan suhu gerudi, menjadikan gerudi lebih pelincir, mengecutkan bahan cemar penggerudian dan meningkatkan kualiti penggerudian.

Satu lagi penyelesaian yang berkesan terletak pada teknologi pantulan bit untuk pembuatan lubang kecil berketumpatan tinggi, dengan masa pelesapan haba gerudi dan masa penyingkiran serpihan dipanjangkan serta masalah seperti sumbatan serpihan pemotongan, pemusatan haba dan dinding lubang yang kasar dapat dikurangkan.

•Penggerudian belakang pengeluaran

a. Huraian isu

Litar pemulangan penghantaran bagi isyarat berkelajuan dan berfrekuensi tinggi bergantung terutamanya pada jejak dan grafik kuprum yang dicetak pada papan. Apabila kuprum ditembusi oleh lubang tembus, litar pemulangan akan terjejas dan isyarat menjadi kucar-kacir.

Sebagai contoh, apabila isyarat dihantar dari lapisan atas ke suatu lapisan dalaman, satu stub tambahan akan diwujudkan untuk melaksanakan sambungan elektrik. Isyarat berkelajuan tinggi akan dibahagikan kepada dua bahagian: satu bahagian akan dipantulkan semula apabila ia memasuki lapisan bawah dan satu lagi bahagian memasuki litar dalaman mengikut laluan biasa. Perbezaan dari segi fasa bagi dua jenis isyarat ini membawa kepada kewujudan resonans akibat gangguan yang berlaku pada sesuatu titik frekuensi. Resonans dengan jelas membesarkan kehilangan sisipan yang berada di sekitar frekuensi resonans, sekali gus sangat menjejaskan penghantaran isyarat. Semakin panjang stub, semakin besar kapasitansnya, maka frekuensi resonans yang lebih rendah akan terhasil, yang akan menurunkan kualiti penghantaran isyarat dengan ketara. Terdapat tiga pendekatan untuk menyelesaikan masalah ini: pengurangan ketebalan bahan substrat, penempatan isyarat berkelajuan tinggi pada lapisan bawah atau penggunaan penggerudian belakang yang merujuk kepada proses di mana gerudi yang berdiameter lebih besar daripada lubang digunakan untuk menghapuskan dinding lubang termetalisasi, iaitu stub juga akan dihapuskan.

Sehingga kini, penggerudian belakang adalah suatu yang agakpembuatan papan litar bercetak kos rendah berfrekuensi dan berkelajuan tinggikaedah yang mampu memenuhi permintaan mereka. Walau bagaimanapun, dalam pembuatan sebenar, beberapa isu kualiti mungkin berlaku seperti logam lubang dalaman, penyumbatan lubang dan pemotongan gerudi disebabkan oleh had struktur penggerudian belakang.

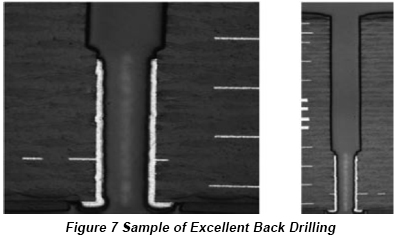

Prosedur biasapra-pemprosesan→penyaduran papan→grafik luaran→penyaduran grafik→etsa luaran→penggerudian belakang→pasca-pemprosesancenderung menyebabkan isu seperti burr via dalaman dan wayar tembaga. Dalam proses penggerudian lubang, kerana tembaga elektro pada dinding lubang mempunyai daya lekatan yang agak lemah berbanding tembaga RA pada bahan substrat dengan tembaga yang dilekatkan pada permukaannya, tembaga dalam lubang cenderung terkopek dalam proses penggerudian lubang, mengakibatkan burr via dan wayar tembaga. Selain itu, ketebalan tembaga di dalam lubang secara amnya dikehendaki sekurang-kurangnya 20μm. Oleh kerana foil tembaga mempunyai kemuluran yang sangat baik, ia sukar dipotong semasa penggerudian lubang. Tambahan pula, berlakunya burr lubang juga berpunca daripada sudut penggerudian belakang yang tidak sesuai atau ketidakserasian parameter penggerudian belakang.

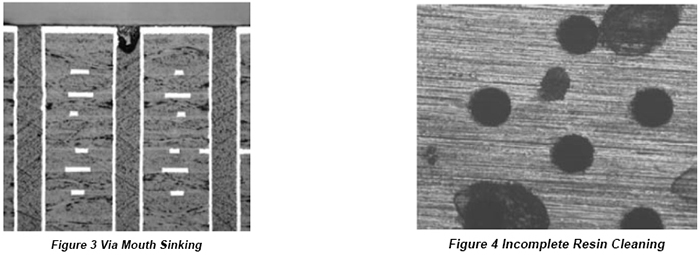

b. Penyelesaian

Satu gerudi belakang dengan sudut yang sesuai harus dipilih dan parameter pembuatan yang serasi dengan sudut penggerudian harus ditentukan supaya dapat mengelakkan berlakunya gerigis di dalam lubang akibat sudut yang tidak sesuai, kelajuan putaran yang tidak mencukupi dan keupayaan pemotongan yang tidak lengkap. Oleh itu, prosedur berikut hendaklah digunakan sebagai gantinya:pra-pemprosesan→penyaduran papan→grafik luaran→penyaduran grafik→penggerudian belakang→penghakisan luaran→pasca-pemprosesan. Setelah penggerudian belakang diatur sebelum etsa luaran dan larutan etsa digunakan untuk menghapuskan burr lubang dan wayar kuprum, lubang boleh dielakkan daripada tersumbat. Contoh penggerudian belakang yang sangat baik ditunjukkan di bawah.