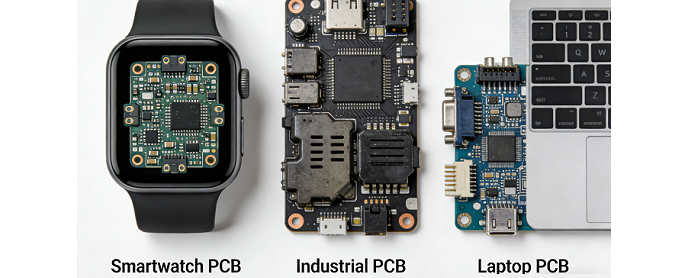

Papan Litar Bercetak (PCB) ialah tunjang utama yang membekalkan kuasa kepada hampir semua produk elektronik moden, daripada jam tangan digital dan peranti boleh pakai yang paling kecil hinggalah ke peralatan industri, komputer riba, peranti komunikasi berprestasi tinggi, dan banyak lagi. Kos penghasilan sesuatu PCB bergantung secara eksponen pada spesifikasi yang diperlukan dalam reka bentuk, bahan yang digunakan untuk PCB, jumlah pengeluaran, dan tahap kerumitan dalam proses pengeluaran. Kosnya boleh bermula serendah 50 sen untuk PCB tegar satu lapisan yang ringkas sehingga setinggi $500 untuk PCB khusus berprestasi tinggi sepertiPCB tegar-fleksibel, PCB RF frekuensi tinggi, PCB HDI berketumpatan tinggi, dan banyak lagi. Adalah sangat penting bagi pereka bentuk, jurutera, dan perniagaan untuk memahami faktor asas yang mempengaruhi kos PCB, terutamanya memandangkan betapa pentingnya pengetahuan sedemikian bagi pengeluaran prototaip untuk produk baharu serta bagi melaksanakan proses pengeluaran besar-besaran untuk pelbagai produk elektronik yang berbeza tanpa menjejaskan prestasi dan kecekapan produk ini.

Faktor Utama yang Menentukan Kos PCB

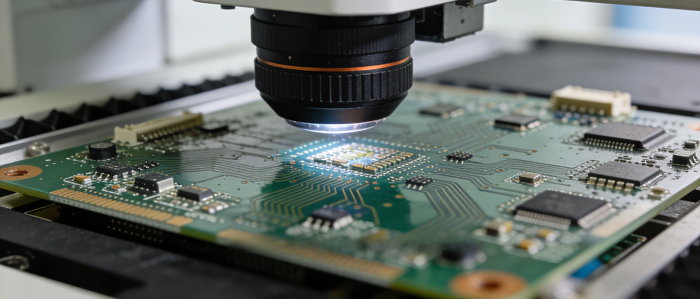

Harga PCB bukanlah satu pengiraan yang mudah, dan setiap keputusan, setiap keperluan, atau setiap faktor mempengaruhi harga papan litar bercetak. Bahan yang digunakan, bilangan lapisan, saiz pesanan, dan juga masa hanyalah sebahagian daripada banyak faktor yang perlu dianggarkan ketika menghasilkan papan litar bercetak, seperti yang ditunjukkan di bawah:

Spesifikasi Bahan Substrat dan Tembaga

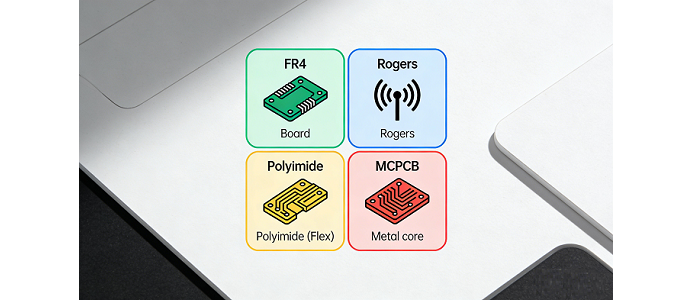

Asas PCB ialah substrat yang digunakan untuk membuat papan, dan pemilihan substrat merupakan salah satu faktor paling mahal dalam sebuah PCB. FR4 ialah pilihan paling mampu milik untuk elektronik umum dan produk pengguna biasa, dengan semua bahan lain berharga sekurang-kurangnya 1x dengan FR4 sebagai garis dasar. Bahan khusus untuk PCB berprestasi tinggi, PCB terma,PCB fleksibeldan lain-lain akan menjadi lebih mahal:

· FR4 Tg Tinggi (1.2-1.5x FR4):Sesuai untuk aplikasi automotif dan kawalan industri, dengan sifat terma yang unggul pada peningkatan harga yang sederhana.

· Bahan Rogers (3-8x FR4):Papan RF/gelombang mikro dan digital berkelajuan tinggi. Kehilangan dielektrik yang sangat rendah dan kestabilan frekuensi tinggi yang sangat baik.

· Bahan fleksibel poliimid (4-10x FR4):Bahan-bahan ini membentuk asas kepada fleksibiliti PCB dan bertindak sebagai teras PCB.

· Papan litar bercetak teras logam (MCPCB) (2-4x FR4):Dioptimumkan untuk aplikasi pencahayaan LED dan kuasa dengan prestasi terma terkemuka dalam industri.

Berat dan ketebalan kuprum juga menyumbang kepada kos bahan. Kuprum 1 oz digunakan mengikut piawaian industri dan merupakan yang paling menjimatkan kos.Tembaga lebih tebal (2 oz, 3 oz, dan lain-lain)memerlukan pemprosesan khas dan mungkin menelan kos 50%-200% lebih tinggi. Ia hanya boleh digunakan untuk peranti kuasa arus tinggi.

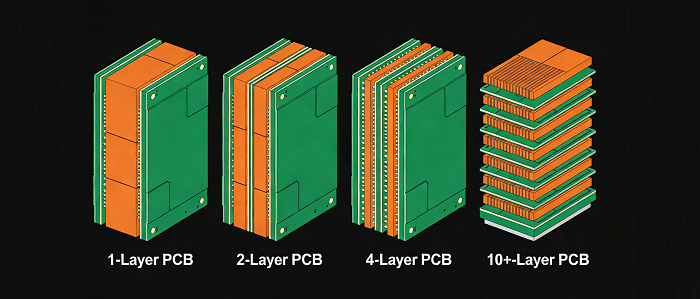

Kiraan Lapisan dan Kerumitan Pembuatan

Ini kerana bilangan lapisan mempunyai kesan langsung ke atas proses pembuatan sebenar. PCB satu lapisan adalah yang paling murah dan paling mudah untuk dihasilkan. Namun, PCB dengan berbilang lapisan, seperti 4, 6, 8 dan 10+, menjadi sangat rumit dalam pembuatan dan pengujian sebenar. Selain itu, kos PCB berbilang lapisan tidak mengikut corak linear. Sebagai contoh, apabila lapisan tambahan ditambah pada PCB, contohnya daripada 2 kepada 4, kos hanya meningkat sekitar 30% hingga 40%. Namun, bagi PCB 4 lapisan, kosnya boleh menjadi 3 hingga 4 kali lebih tinggi daripada PCB 2 lapisan kerana pemprosesan yang kompleks dan kitaran pengeluaran yang panjang. Selain itu, PCB 10+ adalah yang paling mahal dengan kos $3.00 hingga $15.00+ setiap inci persegi.

Selain itu, faktor lain yang mempengaruhi penetapan harga ialah kerumitan reka bentuk skematik, yang tidak terhad kepada bilangan lapisan. Semakin halus pengesanan lebar dan jarak, sebagai contoh, 2/2 mil berbanding 6/6 mil standard, kosnya adalah 50–100% lebih tinggi. Toleransi yang ketat juga menyumbang kepada peningkatan kos.

Saiz Papan dan Penggunaan Panel

Saiz PCB menentukan komoditi bahan mentah yang diperlukan. PCB yang lebih besar untuk sebuah mesin memerlukan wang tambahan berbanding PCB kecil untuk sebuah komputer riba. Tetapi PCB kecil untuk jam tangan pintar, dengan banyak komponen dan oleh itu fungsi yang tinggi, jauh lebih murah untuk dihasilkan berbanding PCB besar untuk sebuah mesin, walaupun PCB kecil itu mungkin mengandungi banyak komponen. PCM untuk PCB boleh berukuran 457 x 610mm (18 x 24”), 457 x 533mm (18 x 21”), dan 533 x 610mm (21 x 24”). Penggunaan panel ialah teknik pengoptimuman kos yang sangat penting dalam pengeluaran PCB, dengan PCB direka bentuk untuk memuatkan sebanyak mungkin PCB pada satu panel bagi mengurangkan kos setiap PCB.

Melalui Jenis dan Keperluan Penggerudian

Vias membuat sambungan antara lapisan papan litar bercetak; kosnya sangat bergantung pada jenis via yang dipilih, serta saiznya. Via lubang tembus (pilihan standard yang menembusi semua lapisan papan) ialah pilihan paling murah dan mesti mempunyai diameter sekurang-kurangnya 0.1mm (4 mil). Via khusus melibatkan teknik penggerudian dan penyaduran yang kompleks, menjadikannya mahal:

· Lubang Buta (+30–50%):Sambungkan lapisan luar kepada lapisan dalam. Dimensi minimum: 0.075mm/3 mil.

· Vias tertanam (+50–80%):Vias ini tersembunyi di antara lapisan dalam (0.075mm/3 mil minimum).

· Mikrovia (+100–200%):Lubang via kecil (diameter minimum 0.05mm/2 mil) untuk papan HDI, telefon bimbit.

Penggerudian khusus mikrovia untuk papan HDI (High-Density Interconnect) boleh menjadi 2-5 kali lebih mahal berbanding PCB biasa.

Kemasaan Permukaan dan Topeng Pateri

Kemasan permukaan melindungi jejak kuprum PCB dan memastikan keboleh-solderan yang boleh dipercayai, kos berbeza secara meluas bergantung pada jenisnya. Garis asas tujuan umum ialah HASL (Hot Air Solder Leveling, pengganda kos 1x) - keboleh-solderan yang sangat baik pada kos yang rendah. HASL bebas plumbum (1.1x) ialah premium kecil untuk pematuhan RoHS. Kemasan yang lebih maju:

· OSP (Pengawet Kebolehpatuhan Pateri Organik, 1.2x):Ini ialah kemasan rata berkos rendah yang sangat sesuai untuk pemasangan SMT. Ia mempunyai jangka hayat simpan yang agak pendek iaitu 6 bulan.

· Tim Celup (1.3x):Sangat sesuai untuk penyambung tekan-muat, dengan jangka hayat simpanan selama 6 bulan.

· Perak Celup (1.5x):Sangat baik untuk aplikasi frekuensi tinggi, dan jangka hayat simpan 6–12 bulan.

· ENIG (Nikel Elektroless Emas Celupan, 1.8–2.5x):Kemas rata berprestasi tinggi untuk komponen padang halus - contohnya, BGA, pengikatan wayar Jangka hayat simpanan lebih 12 bulan.

Topeng pateri, yang menginsulasikan PCB dan mengelakkan litar pintas, juga memberi kesan kepada kos. Topeng pateri hijau ialah pilihan paling mampu milik; sebarang warna lain—hitam, putih, merah, biru, ungu—akan menambah 10–20% kepada kos, disebabkan dakwat khas dan peringkat pengeluaran yang diperlukan. Percetakan sutera beresolusi tinggi untuk pelabelan komponen, menanda titik ujian, atau memaparkan simbol amaran adalah satu pilihan, dan beberapa pengeluar menawarkan percetakan sutera asas secara percuma, dengan mengenakan bayaran tambahan kecil untuk percetakan sutera terperinci.

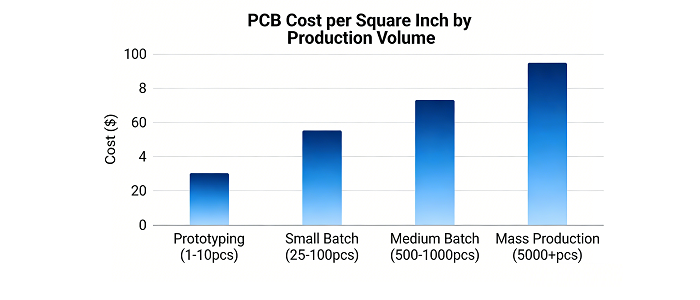

Volum Pengeluaran dan Skala Ekonomi

Seperti kebanyakan produk lain, ekonomi skala memainkan peranan utama dalam menjadikan PCB murah. Kos pembuatan tetap (seperti kos persediaan atau kejuruteraan) dibahagikan kepada banyak unit, menyebabkan harga bagi satu papan merudum untuk pembelian secara pukal.Pesanan prototaip atau kuantiti rendahmenanggung semua kos tetap ini, yang mengakibatkan harga kos per inci persegi yang lebih tinggi:

· Pembuatan prototaip (1-10 unit):$5.00 - $20.00 setiap inci persegi bahan (Kesan kos tetap yang sangat tinggi).

· Kelompok kecil (25-100 keping):$2.00 hingga $8.00 setiap inci persegi (kesan kos tetap yang dikurangkan untuk produk awal).

· Kelompok sederhana (500 hingga 1000 keping):$0.50–$3.00 setiap inci persegi (penjimatan skala yang ketara untuk pengeluaran yang semakin meningkat).

·Pengeluaran besar-besaran (5000+ keping):$0.20-$1.50 setiap inci persegi (kos terendah setiap unit, sesuai untuk peranti pengguna, aplikasi industri volum tinggi).

Dalam kes papan bercetak tegar biasa, pesanan pukal boleh mengurangkan kos seunit kepada kurang daripada $1 untuk papan satu lapisan, manakala bagi papan berbilang lapisan, pengurangan sebanyak 20 hingga 50 peratus juga boleh dicapai berbanding pesanan dalam jumlah yang rendah.

Masa Penyediaan dan Pengeluaran Segera

Terdapat hubungan songsang antara masa penghantaran PCB dan kos. Masa pengeluaran standard selama 3-21 hari berada pada julat yang lebih rendah dan oleh itu lebih menjimatkan kos untuk pengeluar, kerana mereka boleh merancang dengan lebih cekap. Pesanan segera, sama ada untuk prototaip tepat pada masanya (1-3 hari) atau pengeluaran pukal, akan meningkatkan harga dengan ketara, dengan pesanan segera menaikkan harga sebanyak 25-100%.

Kos Tersembunyi dan Unsur Pembuatan Tambahan

Banyak faktor yang sering diabaikan menyumbang kepada kos keseluruhan PCB, terutamanya bagi reka bentuk tersuai atau yang rumit:

· Yuran kejuruteraan dan pemasangan::Ini ialah yuran sekali sahaja yang merangkumi semakan peraturan reka bentuk (DRC) dan penyediaan pengeluaran. Ia bermula daripada $50 hingga $500 untuk papan yang rumit.

· Kos alat kelengkapan dan perkakas:Jig khas atau templat penghalaan yang mungkin diperlukan untuk reka bentuk khas boleh berharga antara $200 hingga $2000. Ini mungkin berguna untuk perniagaan berulang.

· Pengujian dan pengesahan:Ujian elektrik, seperti flying probe, ujian ICT, atau ujian impedans, menjamin kebolehpercayaan PCB. Kos ujian ini berbeza antara $0.50 hingga $5.00 bagi setiap papan. Ujian ICT, sebagai yang paling canggih, adalah mahal untuk pesanan jumlah kecil tetapi menjimatkan kos untuk pesanan besar, kerana ia menguji hampir setiap komponen dalam masa kurang daripada satu minit.

· Komponen elektronik dan bahagian berfungsi:Komponen yang digunakan atau bahagian berfungsi, seperti kuantiti atau kekurangannya (seperti perintang, kapasitor dan geganti), mempengaruhi penetapan harga sesuatu produk dengan meningkatkan kos bahan akibat komponen yang sukar diperoleh atau memerlukan reka bentuk PCB yang lebih lasak.

· Kos tenaga kerja:Tenaga kerja mahir diperlukan untuk mengendalikan PCB fleksibel berbilang lapisan yang kompleks atau RF, sekali gus meningkatkan kos pembuatan berbanding penggunaan tenaga kerja kurang mahir untuk mengendalikan PCB tegar yang ringkas.

· Pembungkusan:Pembungkusan khas, seperti untuk PCB sensitif/bernilai, juga merupakan pemacu kos; namun, pilihan pembungkusan yang menjimatkan kos disyorkan untuk mengelakkan lebihan bajet dalam kebanyakan kes.

· Stensil:Stensil PCB, yang diperlukan untuk proses SGP, tersedia dalam pelbagai format, dengan stensil berkualiti lebih baik lebih mahal daripada yang biasa.

Julat Kos Tipikal untuk Pelbagai Jenis PCB

Kos bagi PCB berbeza berdasarkan jenis PCB. PCB yang paling ringkas, juga dipanggilPCB tegar standard, adalah yang paling murah untuk dibuat. Yang paling mahal untuk dibuat ialah PCB khas dan PCB fleksibel. Jadual di bawah menunjukkan julat kos bagi PCB yang paling popular.

PCB Kaku Piawai

Kos bagi PCB tegar meningkat mengikut bilangan lapisan dan jumlah pengeluaran. Untuk papan litar bercetak tegar standard, kos purata bagi setiap inci persegi adalah antara $0.02 dan $0.05 untuk pesanan pukal. Harga mereka berbeza mengikut bilangan lapisan seperti berikut:

· Lapisan tunggal:$0.10–$0.50 setiap inci persegi (jumlah kecil: $1–$5 setiap unit; pukal: bawah $1 setiap unit).

· Dua lapis:$0.20–$1.00 setiap inci persegi (jumlah kecil: $1–$10 setiap unit; pukal: 30–50% lebih rendah).

· 4-lapisan:$0.50–$2.50 setiap inci persegi (jumlah kecil: $10–$20 setiap unit; pukal: 20–50% lebih rendah).

· 6-lapisan:$1.00–$4.00 setiap inci persegi (masa siap 5–7 hari, jejak/jarak minimum 3/3 mil).

· 8-lapisan:$1.50–$6.00 setiap inci persegi (masa siap 10–14 hari, jejak/jarak minimum 2.5/2.5 mil).

· 10+ lapisan:$3.00–$15.00+ setiap inci persegi (masa siap 14–21 hari, jejak/jarak minimum 2/2 mil, untuk elektronik industri/penerbangan berprestasi tinggi).

PCB Fleksibel dan Tegar-Fleksibel

PCB fleksibel dibina dengan bahan PET atau bahan poliamida, manakala PCB tegar-fleks ialah PCB hibrid dengan bahagian luar yang tegar dan bahagian dalam yang fleksibel. Ia direka untuk peranti kecil yang boleh dibengkokkan atau dilipat. Harganya agak mahal berbanding PCB tegar kerana memerlukan bahan dan pemprosesan khas:

· PCB Fleksibel:Kos mereka adalah 3-10x daripada PCB standard, dengan kos terendah untuk PCB fleksibel satu lapisan dan kos tertinggi untuk PCB fleksibel berbilang lapisan. Julat ketebalan kuprum untuk PCB fleksibel ialah 1/3oz hingga 3oz.

· PCB Fleks Kaku:~7x daripada PCB tegar standard. Faktor peningkatan kos ini boleh dikaitkan dengan kos bahan prepreg tanpa aliran yang lebih tinggi (10 kali ganda daripada bahan prepreg FR4 konvensional); kerumitan pemasangan (komponen PC diasingkan dan kemudian dipasang bersama); dan kadar hasil yang lebih rendah (gabungan jenis bahan tegar dan fleks memerlukan kepakaran khas).

PCB Khas

PCB khas untuk RF frekuensi tinggi, tembaga tebal, HDI dan ketumpatan tinggi mempunyai tanda harga paling tinggi, kerana direka bentuk untuk aplikasi khusus:

·PCB Frekuensi Tinggi/RF:5–15x kos PCB tegar FR4, menggunakan substrat Rogers untuk kehilangan dielektrik rendah dan impedans terkawal (untuk telekomunikasi, aeroangkasa, dan peralatan gelombang mikro).

· PCB tembaga tebal:100–300% lebih mahal daripada papan tembaga 1 oz standard, direka untuk elektronik kuasa arus tinggi (tembaga 3 oz atau lebih tinggi).

· PCB HDI:2–5x kos papan PCB tegar standard, bergantung pada mikrovia untuk penempatan komponen berketumpatan tinggi (peranti mudah alih, elektronik pengguna termaju).

· PCB berketumpatan ultra tinggi:$50–$100 setiap inci persegi, untuk reka bentuk kompleks dengan pengecilan yang melampau.

· PCB fleksibel tersuai:Sehingga $500+ setiap inci persegi untuk reka bentuk fleksibel yang sangat khusus dan berkerumitan tinggi (contohnya, untuk implan perubatan atau peralatan aeroangkasa).

Strategi Praktikal untuk Mengurangkan Kos PCB

Mujurlah, terdapat cara untuk mengoptimumkan kos yang berkaitan dengan PCB tanpa perlu membuat pertukaran yang menjejaskan prestasi atau kualiti; banyak keputusan, walaupun sekecil keputusan reka bentuk dan pembuatan, boleh menghasilkan penjimatan yang besar. Berikut ialah langkah-langkah yang boleh diambil untuk mengurangkan kos PCB tanpa menjejaskan keperluan fungsi.

Pengoptimuman Reka Bentuk

Reka bentuk ialah bidang terbesar untuk mengurangkan kos PCB. Ini kerana ia mempunyai peluang yang paling besar:

·Minimumkan bilangan lapisan sebanyak mungkin: Gunakan penghalaan dan komponen yang bijak untuk mengurangkan bilangan lapisan bagi papan (contohnya, papan 2 lapisan dan bukannya papan 4 lapisan).

·Patuhi toleransi pembuatan biasa: Elakkan lebar/ruang jejak ultra-halus, contohnya, kekal pada 6/6 mil dan bukannya menggunakan 2/2 mil. Elakkan toleransi dimensi yang terlalu longgar.

·Optimumkan penggunaan panel:Reka bentuk PCB agar mematuhi saiz panel standarddan mengoptimumkan bilangan kepingan setiap panel untuk mencapai potensi penjimatan besar.

·Gunakan Penempatan Komponen Satu Sisi: Ini meminimumkan masa pemasangan papan kerana semua komponen berada pada satu sisi sahaja, memerlukan hanya satu langkah reflow. Selain itu, kaedah ini meminimumkan kos stensil untuk papan dua lapis.

Pemilihan Bahan dan Kemasan

Pilih bahan dan kemasan yang menjimatkan kos dengan sifat prestasi yang diperlukan untuk reka bentuk anda:

·Gunakan substrat FR4 standard dan tembaga 1 oz: Ini ialah gabungan bahan termurah untuk 90% daripada semua reka bentuk elektronik.

·Pilihan kemasan permukaan kos rendah: HASL (atau 'HASL bebas plumbum') harus dipilih untuk PCB tujuan umum, dan OSP untuk pemasangan SMT, dengan pilihan ENIG jika komponen padang halus seperti BGA diperlukan.

·Pilih Topeng Solder Hijau: Abaikan pilihan warna tersuai kerana terdapat caj 10–20% untuk dakwat topeng solder bukan standard.

·Gunakan bahan pengganti: Untuk aplikasi bukan kritikal, gantikan bahan CEM-3 (bahan kos lebih rendah dengan sifat yang serupa dengan FR4) atau emas tanpa elektrolit sebagai ganti timah-plumbum.

Perancangan Pengeluaran

Manfaatkan ekonomi skala dan masa siap yang fleksibel untuk mengurangkan kos seunit:

·Pesan secara pukal: Gabungkan pengeluaran prototaip dan pengeluaran besar-besaran (jika garis masa mengizinkan) untuk mendapat manfaat daripada diskaun volum—malah peningkatan kecil dalam kuantiti pesanan boleh mengurangkan kos seunit dengan ketara.

·Elakkan pengeluaran tergesa-gesa: Panjangkan tempoh siap kepada garis masa pembuatan standard (3–21 hari) untuk menghapuskan caj segera (25–100% daripada harga asas).

·Gabungkan pesanan: Satukan berbilang reka bentuk PCB ke dalam satu larian pengeluaran untuk menyebarkan kos tetap persediaan/alatan merentasi lebih banyak unit.

Keputusan Komponen dan Pemasangan

Optimumkan pemilihan komponen dan proses pemasangan untuk mengurangkan kedua-dua kos PCB dan pembuatan:

·Gunakan SMD dan bukannya DIP: SMD boleh dipasang dan dipateri dengan lebih cepat (dan oleh itu lebih murah) menggunakan mesin automatik, sekali gus mengurangkan tenaga kerja manusia.

·Pilih komponen yang mudah dipasang: Elakkan jenis komponen yang sukar dipasang seperti BGA dan QFN, jika boleh. Komponen ini memerlukan masa pemeriksaan yang lebih lama dan menurunkan hasil dalam pengeluaran, sekali gus meningkatkan kos pemasangan.

·Gunakan komponen dalam pembungkusan gegelung/dulang: Pita potong dan komponen longgar memerlukan pengendalian manual, yang membazirkan tenaga kerja mahal.

·Guna semula reka bentuk litar yang terbukti baik: Terima peningkatan kos kecil pada komponen (daripada mereka bentuk litar yang benar-benar baharu) untuk menjimatkan kos pembangunan bagi produk berjumlah pengeluaran rendah.

·Gunakan modul pra-diperakui. Untuk aplikasi tanpa wayar/RF, pertimbangkan untuk hanya menggunakan modul pra-diperakui—contohnya, Wi-Fi atau Bluetooth—dan elakkan mereka bentuk litar RF tersuai. Dengan cara ini, anda tidak akan memerlukan sebarang ujian pensijilan yang mahal atau reka bentuk PCB yang rumit.

Elakkan Kos Tersembunyi

Bekerjasama dengan pengeluar yang mempunyai harga yang telus dan perkhidmatan tambahan untuk mengelakkan sebarang kos yang tidak dijangka:

·Pilih pengeluar dengan percumaAnalisis DFM (Reka Bentuk untuk Kebolehbuatan)DFM membantu mengesan kecacatan reka bentuk pada peringkat awal dan dengan itu menjimatkan kos.

·Guna semula kelengkapan/perkakas: Dalam kes pesanan berulang, jig dan alat khas untuk penggerudian boleh digunakan semula untuk mengurangkan kos kelengkapan yang hanya perlu dibina.

·Optimumkan Pengujian: Ujian yang menjimatkan kos seperti ujian flying probe harus digunakan untuk pesanan kuantiti rendah, manakala ujian ICT dikhaskan untuk pesanan pukal.

·Rundingkan yuran pemasangan/kejuruteraan: “Ramai pengeluar mengetepikan caj pemasangan mereka untuk pesanan pukal atau berulang, jadi sentiasa berbaloi untuk bertanya.”

Kesimpulan

Ia merupakan satu pengiraan yang kompleks kerana ia berdasarkan ratusan faktor, termasuk bahan substrat, bilangan lapisan, saiz pesanan, dan masa penghantaran. Ia adalah satu tindakan mengimbangi antara prestasi dan kebolehbuatan yang memerlukan pengelakan daripada menetapkan spesifikasi berlebihan pada bahan/reka bentuk apabila penggunaan akhir tidak kritikal, menggunakan ekonomi skala, dan berpegang pada amalan pembuatan piawai. Adalah juga terbaik untuk bekerjasama dengan pengeluar berpengalaman bagi papan berkompleksiti tinggi seperti fleksibel, RF, atau HDI, kerana pembuatan yang murah akhirnya membawa kepada hasil yang rendah dan kos kerja semula yang tinggi.

Apabila melibatkan pengeluaran PCB yang boleh dipercayai dan kos efektif, sama ada untuk prototaip, pengeluaran PCB dalam jumlah kecil, atau pengeluaran besar-besaran, pcbcart ialah rakan kongsi yang dipercayai bagi pereka elektronik dan perniagaan di seluruh dunia. Sebagai seorangPenyedia perkhidmatan fabrikasi PCB dan pemasangan PCB, pcbcart menyediakan penyelesaian sehenti untuk pelbagai jenis PCB, daripada PCB tegar satu lapisan asas hinggalah PCB frekuensi tinggi yang canggih, PCB fleksibel dan PCB tegar-fleksibel. pcbcart mengkhusus dalam pengeluaran PCB mengikut bajet dan keperluan prestasi pelanggan serta menyediakan kepakaran pengoptimuman untuk mereka bentuk dan mengeluarkan PCB berkualiti tinggi pada harga terbaik. Dengan menggunakan perkhidmatan pengeluaran PCB pcbar cart, pelanggan boleh menterjemahkan reka bentuk elektronik mereka kepada realiti dengan cekap dan berkesan tanpa menanggung kos tambahan untuk perkhidmatan fabrikasi dan pemasangan PCB.

Sumber Berguna

•Perkhidmatan Perolehan Komponen

•Perkhidmatan Pemasangan PCB Volum Rendah

•Tutorial Reka Bentuk PCB Altium Designer

•Tutorial Reka Bentuk PCB KiCAD

•Cara Menjana Fail Gerber Berdasarkan Perisian Reka Bentuk PCB yang Berbeza

•Cara Menjana Fail Gerudi NC Berdasarkan Perisian Reka Bentuk PCB yang Berbeza

•Substrat IC PCB