Dengan penerimaan besar-besaran komponen cip dan SMT (teknologi pemasangan permukaan) oleh industri elektronik, PCB tradisional (papan litar bercetak) dengan laminat organik sebagai bahan substrat sedang berkembang ke arah ketepatan tinggi, ketumpatan tinggi dan kebolehpercayaan tinggi. Sebagai sejenis papan litar yang agak baharu, PCB Seramik telah menerima perhatian yang sangat besar daripada industri kerana ia telah dianggap sebagai satu penyelesaian berkesan untuk mencapai peminimuman produk elektronik moden dan teknologi pemasangan elektronik. Oleh itu, artikel ini akan memberikan pengenalan menyeluruh tentang PCB seramik dari segi ciri-ciri, kategori, kaedah fabrikasi dan aplikasinya.

• Untuk Pelaksanaan Produk Elektronik Berskala Mini

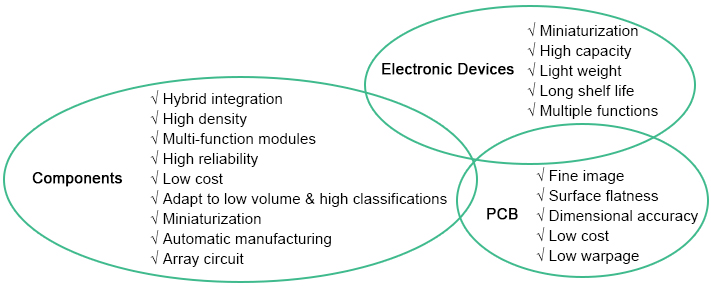

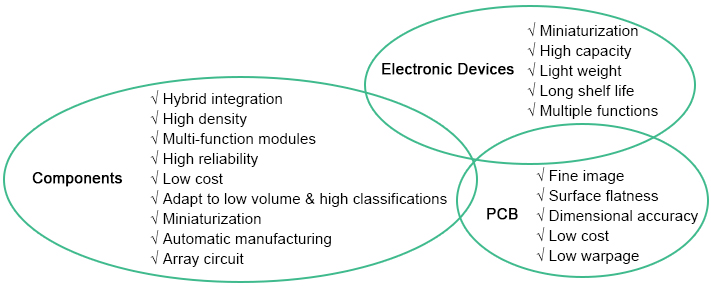

Sehingga kini, masyarakat manusia sedang bergerak ke arah masyarakat maklumat dan maklumat serta data yang sedia untuk diproses menjadikan peranti elektronik amat mendesak untuk dikecilkan saiznya seperti peranti telekomunikasi, komputer dan peralatan kawalan automatik. Dalam 10 tahun yang lalu, pengecilan saiz telah dicapai terutamanya melalui penggunaan teknologi pemfabrikatan mikro cip semikonduktor. Sehingga kini, kedua-dua LSI (large-scale integration) dan VLSI (very large-scale integration) telah membuat kemajuan berterusan ke arah tahap integrasi tinggi, skala besar dan kelajuan tinggi dan penggunaan teknologi pemfabrikatan mikro masih merupakan penyelesaian awal bagi pengecilan elektronik. Namun begitu, apabila melibatkan peranti atau sistem elektronik, selain pelbagai LSI dan komponen pasif, fungsi litar tidak akan dapat dilaksanakan melainkan pendawaian dilakukan untuk sambungan. Oleh itu, bagaimana untuk memasang bilangan komponen maksimum pada permukaan papan litar yang minimum merupakan satu lagi perhatian dalam pemasangan elektronik. Hubungan semasa antara permintaan pasaran, komponen dan PCB boleh dirumuskan dalam rajah berikut.

• Cabaran Dihadapi oleh PCB Tradisional

Diperbuat melalui proses substraktif, PCB tradisional dengan laminat organik seperti epoksi, polistirena dan politetrafluoroetilena sebagai bahan substrat telah digunakan untuk penyusunan litar seawal separuh akhir tahun 1950-an. Malah pada zaman apabila VLSI digunakan secara meluas, ia masih digunakan pada tahap yang besar. Namun, dengan kemunculan SMT dan peningkatan berterusan dalam integrasi litar semikonduktor, PCB tradisional perlu berdepan dengan cabaran berikut apabila digunakan dalam produk elektronik berkebergantungan tinggi.

a. Cabaran Pelesapan Haba

Seiring dengan penggunaan VLSI yang semakin meluas dan trend pembangunan SMT, PCB berasaskan laminat organik menghadapi cabaran besar dari segi pelesapan haba dalam reka bentuk, yang berpunca daripada kekonduksian terma yang rendah bagi kebanyakan PCB biasa. Walau bagaimanapun, seramik mempunyai kekonduksian terma yang 90 kali ganda lebih tinggi berbanding gentian kaca epoksi, sekali gus memberikan penyejukan pengaliran yang sangat baik. Selain itu, komponen pada PCB seramik biasanya mempunyai suhu persambungan (Tj) yang lebih rendah berbanding komponen pada PCB biasa.

b. Cabaran Keserasian CTE

SMT yang menjadi popular pada separuh awal tahun 1980-an sedang mempengaruhi seluruh industri pemasangan elektronik. Oleh kerana SMT membolehkan komponen elektronik dipateri terus pada kedua-dua belah PCB, berbanding dengan THT (teknologi lubang tembus), SMT membawa kepada kos yang lebih rendah dan kebolehpercayaan yang lebih tinggi. Selain itu, ia menjadikan pelaksanaan automasi lebih mudah dicapai dan mampu mengurangkan saiz litar sehingga lima per enam.

Beberapa pakej yang boleh dipercayai, sebagai contoh LCC (leadless chip carrier), sangat serasi dengan keperluan SMT tetapi biasanya gagal menahan cabaran yang dibawa oleh kitaran terma. Akibatnya, LCC diragui dari perspektif kebolehpercayaan pembungkusan terhadap penyambungan pada papan, kerana ketidakserasian CTE (coefficient of thermal expansion) antara LCC dan bahan PCB menyebabkan kegagalan pematerian. Oleh itu, PCB seramik pun wujud. PCB seramik mampu menyediakan penyelesaian optimum untuk mengatasi kegagalan kitaran terma kerana ia mempunyai CTE yang serasi dengan leadless ceramic chip carrier dan menampilkan kekonduksian terma yang lebih tinggi, kestabilan yang lebih tinggi dan sifat lengai yang lebih baik.

Sifat PCB Seramik

Berbanding dengan PCB tradisional yang bahan substratnya ialah gentian kaca epoksi, poliimid, polistirena dan resin fenolik, PCB seramik mempunyai ciri-ciri berikut:

• Kekonduksian terma yang sangat baik

• Tahan hakisan kimia

• Keamatan mekanikal yang menyenangkan

• Serasi dengan CTE komponen

• Mudah melaksanakan penjejakan berketumpatan tinggi.

Disebabkan oleh fungsi yang semakin pelbagai, peminiaturan dan kelajuan tinggi peranti elektronik serta pembesaran IC, keperluan yang lebih ketat perlu ditetapkan ke atas PCB seramik dari segi CTE, kekonduksian terma, kehilangan, pemalar dielektrik dan rintangan pita. Adalah dianggarkan bahawa PCB seramik akan semakin banyak digunakan dengan nitrida aluminium, mullite dan seramik kaca sebagai bahan substrat.

Pengelasan PCB Seramik

Mengikut kaedah fabrikasi PCB seramik, ia boleh diklasifikasikan kepada tiga kategori: PCB seramik pembakaran bersama suhu tinggi, PCB seramik pembakaran bersama suhu rendah dan PCB seramik filem tebal.

• PCB Seramik Bersinter Suhu Tinggi (HTCC)

Sebagai kaedah pembuatan tradisional, pembakaran bersama suhu tinggi dicapai melalui pencampuran aluminium oksida dengan bahan pelekat, bahan pelentur, pelincir dan pelarut, menghasilkan seramik mentah melalui pembentukan gulungan dan salutan tirai serta pelaksanaan pengesanan litar pada logam refraktori seperti tungsten dan molibdenum. Kemudian, ia akan dimasukkan ke dalam ketuhar bersuhu tinggi pada suhu antara 1600°C hingga 1700°C dan menjalani proses pembakaran selama 32 hingga 48 jam selepas pemotongan dan laminasi. Untuk mengelakkan tungsten dan molibdenum daripada teroksida pada suhu tinggi, pembakaran perlu dilakukan dalam gas penurun seperti hidrogen atau gas campuran.

PCB seramik yang dihasilkan melalui pembakaran bersama suhu tinggi boleh digunakan pada papan berskala kecil, papan terbitan atau litar pembawa. Namun, apabila digunakan pada papan berskala besar, PCB seramik pembakaran bersama suhu tinggi menghadapi cabaran disebabkan toleransi pengecutan yang tidak sesuai, herotan (warpage) dan rintangan jejak yang agak tinggi bagi logam refraktori.

• PCB Seramik Suhu Rendah Bersinter Bersama (LTCC)

PCB seramik pembakaran bersama suhu rendah dihasilkan dengan mencampurkan kaca kristal, komposit kaca dan bahan bukan kaca dengan pelekat, lalu dibentuk menjadi helaian, dan pengesanan litar akan dilaksanakan menggunakan pes emas berkonduktiviti tinggi. Selepas dipotong dan dibentuk dengan tepat, ia akan diletakkan ke dalam ketuhar gas pengoksida pada suhu 900°C untuk proses pembakaran. PCB seramik pembakaran bersama suhu rendah menyediakan laluan kepada pes logam berharga untuk pengesanan litar dan pembakaran PCB boleh disiapkan dengan hanya membuat sedikit penambahbaikan pada proses pembakaran filem tebal. Ketepatan produk dan toleransi pengecutan juga boleh dipertingkatkan dan pengoptimuman lanjut perlu dilaksanakan pada kekuatan mekanikal dan kekonduksian terma.

• PCB Seramik Filem Tebal

Pes pes emas filem tebal dan pes dielektrik dicetak berulang kali dan berselang-seli pada asas seramik dan melalui proses pembakaran pada suhu di bawah 1000°C. Walaupun jenis teknologi fabrikasi ini optimum untuk pembuatan PCB seramik berskala besar dan menampilkan bilangan asas pemasangan yang agak tinggi, penggunaannya adalah terhad disebabkan kos emas yang tinggi yang juga menghalang pemendakan pes pateri. Hasilnya, teknologi litar tembaga filem tebal berbilang lapisan telah dibangunkan, yang merupakan PCB seramik paling ketara dan popular. Untuk menghalang tembaga daripada teroksida, jenis PCB seramik ini perlu dibakar dalam gas nitrogen, yang merupakan titik utama teknologi ini. Selain itu, pes dielektrik dijana dalam gas nitrogen bergantung pada struktur antara sambungan berbilang lapisan yang kompleks, yang juga merupakan teknologi teras.

Bidang Aplikasi PCB Seramik

PCB seramik digunakan secara meluas kerana kekonduksian terma yang tinggi, CTE yang rendah, rintangan hakisan kimia dan pemalar dielektrik yang rendah.

• Modul Memori

Syarikat AGC dari Jepun mencipta modul memori SRAM 1Mbit dengan memanfaatkan PCB seramik berbilang lapisan yang mengandungi 4 cip IC, menyumbang kepada kebolehpercayaan tinggi dan pemasangan berketumpatan tinggi. Syarikat Vitarel dari Amerika Syarikat menghasilkan peluru berpandu, produk telekomunikasi dan produk aeroangkasa dengan PCB seramik. Ciri umum yang dikongsi oleh semuanya terletak pada hakikat bahawa ia boleh digunakan dalam persekitaran yang ekstrem. Pada kepala peledak, PCB seramik berbilang lapisan dan komponen pembungkusan di atasnya menunjukkan keamatan yang mencukupi serta keupayaan rintangan kejutan dan getaran.

• Modul Penerimaan/Transmisi

Syarikat Westinghouse dari AS menghasilkan modul penerimaan/pemancaran untuk radar dengan PCB seramik. Nitrida aluminium mempunyai kekonduksian terma yang tinggi dan pekali pengembangan terma (CTE) yang rendah, meletakkan asas kukuh untuk aplikasi PCB seramik dalam modul penerimaan/pemancaran.

• Papan Sambungan Antara Berbilang Lapisan

Untuk menyesuaikan dengan peminiaturan produk elektronik, PCB seramik mampu menampung lebih banyak komponen dalam kawasan papan yang sama, sekali gus menambah lebih banyak kemungkinan bagi PCB seramik dalam aplikasi papan antara sambung berbilang lapisan.

• PCB Analog/Digital

Syarikat AGC dari Jepun memanfaatkan PCB LTCC untuk menghasilkan papan PCB analog/digital supaya kapasitans parasit dapat dikurangkan kira-kira sembilan per sepuluh. Ia bukan sahaja berkesan mengatasi gangguan crosstalk pada jejak litar, malah turut mengurangkan isipadu dan berat litar.

Secara keseluruhannya, PCB seramik mempunyai bidang aplikasi yang luas disebabkan oleh kekonduksian terma yang tinggi, CTE yang rendah dan pemalar dielektrik yang rendah. Ia pastinya akan memainkan peranan penting dalam bidang aplikasi yang memerlukan kebolehpercayaan tinggi, pengedapan udara yang tinggi dan kekonduksian terma yang tinggi. Anda boleh menghubungi pasukan jualan kamipada halaman iniuntuk sebut harga fabrikasi PCB seramis PERCUMA.

Minta Sebut Harga PCB Seramik Tersuai Anda daripada PCBCart Sekarang

Sumber yang Berguna

•Pengenalan dan Kategori Papan Litar Bercetak

•Panduan Pemilihan Bahan PCB

•PCBCart Menawarkan Perkhidmatan Fabrikasi PCB Ciri Penuh

•Perkhidmatan Pemasangan PCB Termaju daripada PCBCart