Pada masa kini, papan litar bercetak (PCB) RF/Mikrowave telah digunakan secara meluas dalam pelbagai peranti tanpa wayar mudah alih dan industri komersial termasuk perubatan, komunikasi dan sebagainya. Oleh sebab litar RF (frekuensi radio)/Mikrowave ialah litar parameter teragih yang cenderung menghasilkan kesan kulit dan kesan gandingan, gangguan dan radiasi dalam litar adalah sukar dikawal dalam reka bentuk papan litar bercetak (PCB) secara praktikal. Masalah yang lazim berlaku termasuk gangguan silang antara litar digital dan litar analog, gangguan hingar yang disebabkan oleh bekalan kuasa, serta masalah gangguan serupa yang berpunca daripada susun atur yang tidak wajar. Oleh itu, cara mengimbangi kelebihan dan kekurangan dalam reka bentuk PCB dan berusaha mengurangkan gangguan merupakan aspek penting dalam reka bentuk PCB RF/Mikrowave.

Setiap reka bentuk adalah berbeza, tetapi pengalaman memainkan peranan aktif sebagai guru yang hebat dan jurutera pembuatan berupaya menyediakan penyelesaian kepada masalah utama. Garis panduan reka bentuk PCB terperinci berkaitan PCB RF/Mikrowave akan diperkenalkan dan dibincangkan dalam artikel ini.

Bagaimana menentukan bahan substrat?

Sebagai peringkat awal dalam reka bentuk litar,Pemilihan bahan substrat PCBmemainkan peranan yang begitu penting dalam reka bentuk PCB RF/Mikrowave sehingga bahan substrat yang optimum menyumbang kepada prestasi cemerlang dan kebolehpercayaan tinggi produk akhir. Apabila mempertimbangkan bahan substrat yang selaras dengan reka bentuk PCB anda, beberapa aspek perlu diberi tumpuan seperti permitiviti relatif, tangen rugi, ketebalan, persekitaran dan sebagainya. Kandungan berikut akan memperincikan kepentingan aspek-aspek ini dan pendekatan pemilihan ideal akan ditunjukkan.

• Permitivit Relatif

Kebolehtelapan relatif merujuk kepada nisbah antara pemalar dielektrik dan kebolehtelapan vakum. Kebolehtelapan relatif bahan substrat yang digunakan untuk reka bentuk PCB RF/Mikrowave mestilah cukup tinggi untuk memenuhi keperluan ruang dan berat. Aplikasi lain seperti sambungan berkelajuan tinggi, bagaimanapun, memerlukan kebolehtelapan relatif yang sangat rendah untuk menghasilkan litar impedans tinggi dengan lebar talian dan toleransi impedans yang boleh diterima.

Sebelum penentuan muktamad bahan substrat, beberapa parameter perlu disahkan termasuk lebar jalur bagi julat tertentu ketebalan papan, panjang gelombang bagi frekuensi operasi litar dan anggaran dimensi komponen utama. Lakaran rajah papan litar perlu dilukis untuk menetapkan nilai maksimum dan minimum kebolehterimaan permitiviti relatif.

Selain itu, sisihan permitiviti relatif yang disediakan oleh pengeluar bahan substrat mestilah cukup rendah supaya prestasi elektrik berada dalam julat toleransi.

• Tangen Kehilangan

Kehilangan dielektrik ialah suatu fungsi yang berkaitan dengan tangen kehilangan dan pemmitan relatif. Bagi sesetengah bahan substrat, kehilangan dielektrik seunit panjang berkemungkinan dapat diimbangi dengan penggunaan talian yang lebih pendek yang juga boleh mengurangkan kehilangan konduktor, yang amat penting apabila kehilangan konduktor menjadi ketara dalam keadaan frekuensi tinggi. Oleh itu, apabila parameter kehilangan komponen dalam sesetengah litar sedang dianggar, kehilangan yang dianggar ialah kehilangan seunit panjang atau frekuensi dan bukannya kehilangan biasa seunit panjang talian pada frekuensi tertentu.

Dalam julat frekuensi tertentu, kehilangan bahan substrat mestilah cukup rendah supaya keperluan kuasa input/output dapat dipenuhi tanpa menimbulkan masalah pelesapan haba. Selain itu, tindak balas kuasa bagi sesetengah elemen litar (seperti penapis) mesti mengekalkan ciri penggulungan frekuensi yang tajam supaya keperluan prestasi elektrik dapat dipenuhi. Secara semula jadi, kehilangan dielektrik boleh menjejaskan ciri frekuensi ini.

• Ketebalan

Ketebalan bahan substrat dikaitkan dengan elemen reka bentuk berikut:

a. Lebar jejak. Untuk mengekalkan impedans ciri yang diberikan, ketebalan bahan substrat harus dikurangkan bagi memenuhi keperluan pengurangan lebar jejak. Jejak berimpedans tinggi pada bahan substrat yang nipis mungkin memerlukan lebar jejak yang amat kecil apabila sampai ke peringkat pembuatan.

b. Prestasi MekanikalLitar yang dibina pada bahan substrat nipis tanpa sokongan mungkin melengkung, memulas atau berubah bentuk, yang tidak mungkin berlaku pada bahan tegar dan termoset.

c. Kestabilan SaizSecara umumnya, bahan substrat nipis berprestasi lebih buruk berbanding bahan tebal dari segi kestabilan saiz. Selain itu, bahan substrat nipis juga akan membawa kesan negatif kepada pengeluar atau menyebabkan peningkatan kos.

d. KosSecara amnya, bahan substrat yang tebal bagi setiap unit kawasan adalah lebih mahal berbanding bahan yang nipis bagi setiap unit kawasan.

e. KebolehsuaianUntuk papan litar yang perlu dibengkokkan kepada bentuk lenturan ringkas seperti silinder atau kon, papan nipis mampu dibengkokkan kepada jejari kelengkungan yang lebih kecil tanpa merosakkan bahan substrat atau kerajang kuprum.

f. Keruntuhan Dielektrik. Untuk papan selari, bahan dielektrik nipis mempunyai voltan tembusan dielektrik yang secara berkadaran lebih tinggi berbanding bahan tebal.

g. Keupayaan Pengendalian Kuasa. Keupayaan pengendalian kuasa bagipapan litar frekuensi tinggiterhad oleh dua aspek yang boleh diringankan dengan menambah ketebalan bahan substrat. Di satu pihak, kuasa tinggi boleh sebahagiannya disebarkan melalui haba. Di pihak yang lain, tahap kuasa puncak yang tinggi boleh menyebabkan permulaan korona yang menjana elektrik dan memendekkan jangka hayat bahan substrat.

• Persekitaran

Fabrikasi papan litar bercetak dan persekitaran operasi mengenakan kekangan terhadap pemilihan bahan substrat. Prestasi bahan utama yang perlu diambil kira termasuk:

a. Kestabilan Suhu. Suhu operasi dan teknikal tertinggi dan terendah hendaklah dijamin dan had suhu hendaklah ditunjukkan sebagai "puncak" atau "berterusan". Pengubahsuaian prestasi elektrik hendaklah dikira pada suhu puncak dan dibandingkan dengan keperluan reka bentuk. Papan litar tidak mungkin dapat berfungsi dalam julat suhu puncak berselang-seli, jadi suhu "berterusan" hendaklah digunakan untuk menganggar prestasi. Kerosakan kekal yang berlaku pada prestasi mekanikal papan litar hendaklah diperiksa dalam julat had suhu "berselang-seli".

b. Rintangan Kelembapan dan Kimia. Bahan substrat harus menyerap jumlah kelembapan yang rendah supaya prestasi elektrik papan litar tidak akan berkurang dengan ketara dalam persekitaran kelembapan tinggi. Lagipun, penyelesaian perlindungan persekitaran tambahan akan meningkatkan kos pembuatan dan kompromi reka bentuk. Teknik yang akan digunakan perlu serasi dengan rintangan kimia dan rintangan pelarut bahan substrat.

c. Prestasi Anti-Sinaran. Apabila PCB RF/Mikrowave digunakan dalam aplikasi angkasa lepas atau nuklear, bahan substrat akan terdedah kepada sinaran pengion yang besar. Kesan sinaran pengion terhadap prestasi mekanikal dan elektrik substrat perlu dipastikan dan dinilai. Selain itu, kesan pengumpulannya perlu dipastikan dan jangka hayat operasi berkesan papan litar hendaklah dibandingkan dengannya.

• Peraturan Reka Bentuk Lain Berkaitan dengan Bahan Substrat

a.Lekatan gegelung kuprum mestilah cukup tinggi untuk menahan persekitaran aplikasi dan pembuatan supaya tidak menyebabkan kerosakan kekal.

b.Kebolehtelapan relatif berubah mengikut suhu, yang berkemungkinan mempengaruhi prestasi elektrik dalam julat suhu operasi.

c.Kebolehpercayaan peranti pemasangan permukaan (SMD) dan lubang bersalut tembus (PTH) juga berkaitan dengan CTE.

d.Kekonduksian terma bahan substrat akan mempengaruhi reka bentuk apabila isu pengurusan haba diambil kira.

e.Apabila memutuskan perumahan dan pemasangan, lengkungan papan hendaklah dipertimbangkan terlebih dahulu.

f.Prestasi mekanikal mungkin akan mempengaruhi reka bentuk pemasangan dan pelekap.

g.Graviti tentu bahan substrat menentukan berat papan litar.

h.Pekali pengembangan terma (CTE) perlu dipertimbangkan dengan teliti dalam proses mengehadkan suhu persekitaran dan dalam reka bentuk serta aplikasi komponen berkuasa tinggi bagi pematerian aliran semula atau pembuatan suhu tinggi yang lain.

i.Rintangan elektrik mungkin akan menjadi elemen yang berkaitan dengan prestasi elektrik, terutamanya apabila talian berimpedans tinggi menghantar voltan tinggi, sebagai contoh dalam litar penguatan kuasa.

Bagaimana memproses ciri-ciri elektrik?

Ciri elektrik frekuensi tinggi yang penting merangkumi impedans ciri (Z0), pekali pelemahan (α) dan kelajuan penghantaran isyarat (v). Impedans ciri dan kelajuan penghantaran isyarat ditentukan oleh permitiviti relatif berkesan manakala kehilangan isyarat oleh pekali pelemahan.

Di antara semua struktur penghantaran yang mungkin, seperti stripline (takrif stripline akan diperkenalkan dalam Seksyen a di bawah), mikrostrip, denyut dwikutub atau alur, stripline dan mikrostrip adalah yang paling meluas digunakan dalam reka bentuk litar gelombang mikro dan secara amnya bergantung pada bahan asas lembut. Bagi sama ada stripline atau mikrostrip, nisbah antara jarak ke satah bumi dan lebar konduktor, ketebalan konduktor dan jarak antara konduktor gandingan sangat mempengaruhi impedans ciri dan pekali pelemahan. Dalam julat frekuensi tertentu dan pada satu struktur talian penghantaran, pekali pelemahan, pemmitiviti relatif dan impedans ciri mungkin mempunyai kebergantungan terhadap frekuensi.

Apabila saiz keratan rentas stripline atau mikrostrip lebih besar daripada panjang gelombang dalam dielektrik, mod penghantaran lain (lebih tinggi) menjadi ketara, yang melemahkan prestasi elektrik talian penghantaran. Apabila kelajuan dan frekuensi isyarat meningkat, dimensi talian penghantaran mesti dikurangkan secara berkadar untuk mengelakkan mod tertib lebih tinggi, sekali gus memerlukan penggunaan bahan substrat yang lebih nipis dengan impedans ciri tertentu dikekalkan.

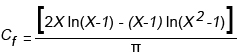

• Stripline

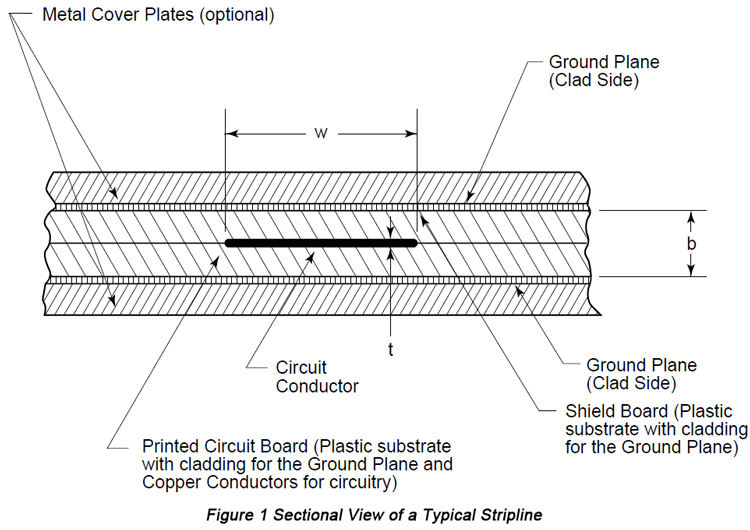

Stripline ialah satu struktur talian penghantaran yang merangkumi satu talian isyarat dan dua satah bumi yang lebih lebar yang selari dengan talian isyarat yang dijepit di antaranya. Rajah di bawah menunjukkan pandangan keratan rentas stripline tipikal yang dipetik daripada IPC-2252.

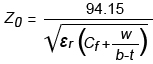

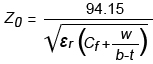

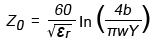

Formula untuk impedans ciri stripline diklasifikasikan kepada dua aspek: talian isyarat sempit dan talian isyarat lebar.

a. Garisan isyarat yang sempit

Z0merujuk kepada impedans ciri (ohm);

εrmerujuk kepada permitiviti relatif;

bmerujuk kepada jarak antara tanah (m);

wmerujuk kepada lebar garisan isyarat (m).

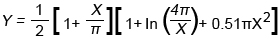

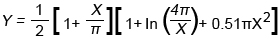

Nilai Y memenuhi formula:

Dalam formula ini, ,tmerujuk kepada ketebalan kuprum (m).

,tmerujuk kepada ketebalan kuprum (m).

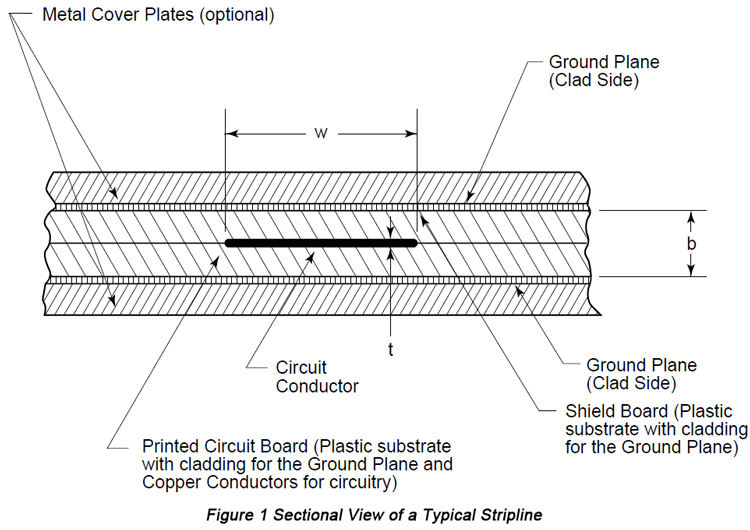

b. Garisan isyarat yang lebar

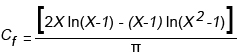

Dalam formula ini,Cfmerujuk kepada keupayaan pinggir dan mematuhi formula berikut:

• Stripline Asimetri

Apabila talian isyarat diletakkan di antara tanah (atau kuasa) tetapi bukan pada kedudukan tengah, formula pengiraan bagi stripline perlu diubah suai. Dalam proses pengubahsuaian, adalah perlu untuk mengambil kira perbezaan penggandingan antara talian isyarat dengan tanah yang lebih hampir dan yang lebih jauh. Jika talian isyarat terletak dalam julat satu pertiga dari pusat, sisihan yang terhasil daripada andaian bahawa talian isyarat terletak di tengah akan menjadi sangat kecil.

Apabila gandingan sangat diperlukan antara talian isyarat, struktur stripline tidak simetri perlu digunakan, melibatkan dua talian isyarat yang terletak pada permukaan berbeza dan dipisahkan oleh dielektrik. Gandingan dilakukan melalui talian selari atau talian bersilang. Dalam reka bentuk litar frekuensi tinggi, apabila gandingan tidak diperlukan, struktur talian isyarat yang bersilang secara menegak tidak berfungsi.

• Mikrostrip

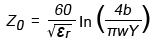

Mikrostrip juga merupakan sejenis struktur talian penghantaran, yang merangkumi satu talian isyarat dan tanah yang selari dengan talian isyarat.

Formula impedans ciri bagi mikrostrip adalah berdasarkan model ringkas mikrostrip yang hanya mengandungi satu dielektrik, iaitu pengalir tanpa ketebalan. Formula tersebut adalah seperti Formula 7

Dalam formula ini, formula 8, "0" dan "1" kedua selepas Z merujuk kepada ketebalan konduktor sifar dan sejenis dielektrik. Oleh itu, ketepatan model ini adalah lebih baik daripada 0.01% apabila nilaiuadalah kurang daripada 1. Apabila nilaiukurang daripada 1000, ketepatannya lebih baik daripada 0.03%.

Bagaimana mengatur aspek penting lain?

• Ciri Dimesin

a. Dimensi dan Toleransi

Dalam kalangan elemen reka bentuk, reka bentuk dimensi dan toleransi adalah sangat penting. Dalam reka bentuk di lapangan, toleransi dua hala dan toleransi kedudukan sebenar biasanya digunakan.

Dimensi dan toleransi kedudukan sebenar yang hanya ditandakan secara ringkas membolehkan pengeluar menyusun sisihan dalam kedudukan dan dimensi pada sebarang nisbah, yang biasanya membawa kepada peningkatan kebolehbuatan. Hasilnya, pereka bentuk memastikan keperluan kefungsian dan memberikan kebebasan yang mencukupi kepada pengeluar, di mana sisihan utama boleh diatur dalam proses pembuatan pada bahagian yang mempunyai ketepatan paling rendah.

Kapasiti toleransi kedudukan bergantung terutamanya pada jenis bahan, ketebalan dan saiz keseluruhan komponen. Diameter kedudukan sebenar 0.254mm (0.01 inci) adalah yang paling biasa dilihat dan paling mudah dicapai. Apabila keperluan toleransi dikehendaki lebih tinggi daripada 0.152mm (0.006 inci), kebolehbikinan akan terjejas. Namun, apabila ia ditetapkan secara wajar, keadaan bahan maksimum hendaklah ditetapkan bagi membolehkan pengeluar mengimbangi antara ralat bukaan dan ralat kedudukan untuk meningkatkan kebolehbikinan.

Apabila via dihasilkan mengikut diameter minimumnya, tolerans kedudukan sebenar dikehendaki digunakan pada keadaan bahan maksimum yang hanya ditandakan secara ringkas. Walau bagaimanapun, via yang dihasilkan dengan diameter yang lebih besar dan masih boleh diterima biasanya diletakkan dengan ketepatan yang lebih rendah, yang masih memastikan kesesuaian dan fungsi. Oleh itu, via yang lebih besar boleh memperoleh tolerans kedudukan yang mencukupi, bersamaan dengan nilai tambahan yang boleh diterima pada diameter via minimum. Dengan tolerans tambahan yang ditambah pada tolerans kedudukan sebenar, tolerans pemeriksaan dijana.

Apabila keadaan bahan minimum digunakan, tolerans ditetapkan mengikut diameter maksimum. "Tanpa mengira saiz ciri" merujuk kepada penggunaan tolerans tanda tanpa tolerans tambahan dan tolerans dimensi ciri ditentukan mengikut kebolehbikinan berbeza yang boleh diterima.

Walaupun kedua-dua dimensi dan tolerans kedudukan sebenar boleh digunakan dalam apa jua keadaan yang boleh dibayangkan, ia paling sesuai digunakan pada ciri-ciri yang serupa dengan kedudukan lubang, kocek dan paksi X serta Y yang lain.

b. Lubang Berlapis Tembus

Diameter apertur minimum ditentukan oleh ketebalan keseluruhan bahan. Nisbah aspek biasanya digunakan untuk menunjukkan pekali kesukaran, iaitu nisbah antara ketebalan bahan dan diameter apertur. Sebagai contoh, apabila nisbah aspek ialah 5:1 dan papan litar stripline mempunyai ketebalan 3.3mm (0.13 inci), ini menunjukkan bahawa diameter apertur minimum ialah 0.66mm (0.026 inci).

Secara umumnya, nisbah aspek kira-kira 3 lebih mudah untuk dihasilkan manakala 5 adalah lebih sukar dan 10 adalah amat sukar dan kadangkala malah gagal untuk dihasilkan. Secara ringkas, lubang berlapis tembus dengan nisbah aspek tinggi cenderung lebih mudah dihasilkan pada bahan yang nipis manakala penggerudian lubang dengan nisbah aspek tinggi cenderung lebih sukar dihasilkan. Apabila melibatkan penggerudian lubang dengan diameter lebih kecil daripada 0.33mm (0.013 inci), mata gerudi patah dan kekasaran via akan menjadi isu praktikal. Selain itu, lubang dengan nisbah aspek tinggi adalah sukar untuk dibersihkan, diaktifkan dan dimetalkan. Disebabkan sifat kebolehamburan larutan, metalisasi diagihkan secara tidak sekata di dalam lubang. Kebolehamburan yang terhad mengurangkan penghantaran bahan atom dan molekul di dalam lubang dan menjadikan taburan arus asal penyaduran menjadi kompleks.

Diameter lubang boleh dikawal sama ada sebelum metalisasi atau selepas metalisasi. Metalisasi menyebabkan diameter lubang mengecil sebanyak dua kali ganda ketebalan salutan. Ralat apertur selepas metalisasi dihadkan oleh ralat yang berlaku semasa penggerudian lubang dan proses metalisasi. Walaupun toleransi yang lebih ketat boleh dicapai, zon toleransi 0.13-0.25mm (0.005-0.01 inci) adalah yang paling biasa dilihat. Secara umum, kos dan tahap kesukaran meningkat apabila toleransi diameter apertur dikurangkan. Satu peraturan empirikal menyatakan: jika nisbah aspek lebih besar daripada 4:1, diameter via hendaklah ditingkatkan kepada 0.10mm (0.04 inci) atau lebih.

Diameter apertur melalui metalisasi gagal diramalkan dengan tepat disebabkan oleh taburan ketumpatan arus saduran. Perbezaan dari segi ketumpatan arus setempat menyebabkan ketebalan termetalisasi dipengaruhi oleh diameter apertur, ketumpatan lubang, litar persekitaran dan bentuk tanah (ground). Secara amnya, dimensi lubang sebelum metalisasi dan ketebalan minimum metalisasi dikawal untuk meningkatkan kebolehbuatan. Apabila lubang bersadur tembus menghalang tanah atau penyambungan dalaman sebagai satu mod, adalah sesuai untuk menentukan lubang bersadur tembus minimum. Apabila lubang dianggap sebagai komponen plumbum, toleransi dua hala harus dipertimbangkan dalam dimensi lubang.

Apabila timah/plumbum bersadur elektro perlu digabung atau dialir semula (reflow), dimensi lubang hendaklah dinyatakan sebagai dimensi sebelum pematerian alir semula. Dalam peringkat pematerian alir semula, setiap butiran reka bentuk seperti dimensi pad, dimensi lubang, ketebalan bahan dan ketebalan litar akan mempengaruhi aliran pateri dan dimensi selepas pematerian alir semula. Lubang bersadur tembus selepas had modular tidak boleh ditutup sebahagian atau sepenuhnya oleh logam.

• Metalisasi

a. Reka Tepi Berlapik

Dalam PCB berbilang lapisan, tepi bersalut telah menjadi satu teknologi yang boleh diterima untuk mengurangkan penekanan mod pada lubang bersalut tembus. Reka bentuk tepi bersalut hendaklah mengandungi tiga hingga empat penyambung selebar 6.4mm (0.25 inci) yang bertanggungjawab untuk menyambungkan tab pada keseluruhan papan. Hasilnya, banyak tab boleh dihasilkan sebagai satu bentuk papan keseluruhan. Tepi bersalut mesti bertindih selebar sekurang-kurangnya 1.3mm (0.050 inci) pada lapisan atas atau lapisan bawah untuk mendapatkan lekatan mekanikal yang lebih kuat. Ketebalan metalisasi hendaklah sekurang-kurangnya 0.025mm (0.001 inci).

b. Penyaduran Tembaga

Sebelum penyaduran, semua permukaan logam dan dielektrik terdedah dilitupi dengan satu lapisan salutan tanpa penyaduran elektrik atau kekonduksian. Kemudian ketebalan tembaga yang diperlukan hendaklah disadur pada keseluruhan papan atau grafik.

Secara umumnya, penyaduran panel ialah pilihan yang optimum jika keseragaman ketebalan diperlukan dengan ketat. Lagipun, imej tidak akan menjejaskan taburan penyaduran. Selain itu, apabila metalisasi tebal diperlukan, penyaduran panel berupaya memendapkan sejumlah besar logam tanpa pembentukan jambatan antara imej. Sebaliknya, penyaduran imej hanya boleh dianggap sebagai pilihan optimum apabila toleransi lebar/jarak jejak memerlukan tahap ketegasan yang tinggi kerana foil kuprum yang perlu diukir dibawa bersama oleh bahan substrat dengan tahap ketebalan yang sama.

Prestasi mekanikal tembaga saduran menentukan rintangan kejutan haba dan rintangan kitaran haba lubang bersalut tembus. Dalamproses pemasangan pemateriandan peredaran suhu persekitaran, retakan mungkin terhasil pada lubang berlapis tembus. Tembaga mesti mempunyai kemuluran yang mencukupi untuk menahan kejutan suhu tinggi dan menahan kegagalan keletihan yang disebabkan oleh suhu persekitaran yang lebih rendah. Apabila melibatkan kebolehpercayaan tinggi, sistem penyaduran tembaga berasaskan asid disarankan digunakan olehPengeluar PCBmemandangkan penyaduran kuprum mampu mencapai kemuluran sekurang-kurangnya 20% dan kekuatan tegangan sekurang-kurangnya 2.76x108Pa.

Ketebalan penyaduran biasanya menentukan ketebalan minimum dinding lubang bersalut yang biasanya diatur pada 0.0025mm (0.001 inci). Ingat bahawa dinding lubang setebal 0.0025mm (0.001 inci) akan menyebabkan ketebalan 0.004-0.005mm (0.0015-0.002 inci) pada permukaan lain. Jika teknologi penyaduran pateri berimej tidak digunakan, ketebalan penyaduran akan melebihi 0.05mm (0.002 inci), menimbulkan isu berkaitan ketepatan kakisan.

Dalam penyaduran panel dan penyaduran imej, jenis lubang mempengaruhi taburan logam. Lubang bebas menerima penyolderan yang lebih pantas berbanding lubang padat. Tahap keseragaman ketebalan logam pada komponen ditentukan oleh peratusan logam yang diliputi dalam kawasan penyaduran. Apabila lubang dan imej tidak diedarkan secara sekata, toleransi ketebalan akan menjadi lebih besar. Ketebalan penyaduran kuprum biasa ialah ±0.013mm (0.005inci). Apabila toleransi ialah ±0.005mm (0.0002inci) atau lebih rendah, kebolehbuatan akan berkurangan.

Jika ketebalan metalisasi atau ketebalan keseluruhan produk akhir dikawal, toleransi hendaklah merupakan jumlah toleransi penyaduran dan ketebalan kerajang kuprum dan/atau toleransi dielektrik. Ketebalan kerajang kuprum ditentukan oleh berat kuprum per unit kawasan.

Kerajang tembaga RA mempunyai toleransi ketebalan yang lebih rendah berbanding kerajang tembaga elektrolitik. Oleh itu, beberapa perubahan kecil berlaku pada ketebalan kerajang tembaga tetapi keperluan masih dapat dipenuhi. Didapati bahawa perubahan ketebalan adalah sehingga ±0.005mm (0.0002inci) pada kerajang tembaga 0.5 hingga 1oz.

Ketebalan metalisasi keseluruhan diperoleh melalui analisis mikroskopik selepas penggilapan dan penghakisan. Sampel dalaman diletakkan di sekeliling komponen dan akan dipotong daripada panel. Sampel dalaman memberikan petunjuk terbaik bagi ketebalan komponen. Jika sampel dalaman tidak digunakan, sampel boleh ditambah pada kawasan sisi atau komponen boleh digunakan untuk ujian pemusnahan.

• Mengukir

Ketepatan pembuatan akhir ialah jumlah sisihan daripada pengimejan dan etsa.

Retakan lebih sukar daripada garisan untuk dibayangkan dan diukir. Jika boleh, adalah perlu untuk mengawal retakan supaya lebih lebar daripada garisan dalam litar berketumpatan tinggi. Apabila lebar garisan dan retakan kurang daripada 0.10mm (0.004 inci), kebolehbuatan akan berkurangan.

Adalah sangat sukar untuk mendapatkan garisan yang dua kali lebih kecil daripada ketebalan kerajang kuprum. Ini bermakna bahawa garisan 0.035mm (0.0014inci) berfungsi dengan sempurna untuk kerajang kuprum 0.5oz [0.017mm (0.00067inci)] manakala garisan 0.070mm (0.0028inci) berfungsi dengan sempurna untuk kerajang kuprum 1oz [0.035mm (0.00014inci)]. Secara umumnya, adalah paling baik untuk mengurangkan ketebalan kerajang kuprum yang diperlukan.

Garis sempit yang dipisahkan oleh jurang lebar lebih mudah diukir berbanding garis halus yang padat. Apabila garis berubah arah, sudut tajam lebih sukar diukir berbanding peralihan lengkung atau sudut 45°.

Kesimpulannya, penentuan bahan substrat yang cemerlang, pengubahsuaian ciri-ciri elektrik yang munasabah dan saintifik serta pengaturan aspek-aspek penting yang lain, pastinya akan menghasilkan reka bentuk PCB RF/Mikrowave yang tepat, yang menjadi asas kepada jangkaan penuh terhadap produk akhir yang boleh dipercayai.

PCB RF/Mikrowave adalah penting untuk teknologi tanpa wayar dan komersial moden, yang memerlukan pengurusan gangguan yang berkesan dan ketepatan dalam pemilihan bahan. Dengan mengoptimumkan parameter seperti permitiviti relatif, tangen kehilangan, dan ketebalan substrat, pereka bentuk boleh menghasilkan PCB yang menunjukkan prestasi dan kebolehpercayaan yang unggul. Amalan tekun terhadap teknik reka bentuk dan pembuatan terbaik memastikan gangguan diminimumkan dan potensi maksimum litar RF/Mikrowave dapat direalisasikan.

PCBCart berdedikasi untuk menyediakan perkhidmatan pengeluaran PCB RF/Mikrowave yang unggul dengan bergantung pada pengalaman dan teknologi maju kami bagi memenuhi keperluan khusus aplikasi frekuensi tinggi. Ketepatan dan kualiti kami terjamin untuk memastikan setiap PCB memenuhi tuntutan ketat terhadap prestasi dan ketahanan. Bekerjasamalah dengan PCBCart dan realisasikan reka bentuk kreatif anda. Dapatkan sebut harga anda sekarang dan lihat bagaimana kami dapat membantu anda mencapai kecemerlangan melalui penyelesaian PCB yang kos efektif dan boleh dipercayai.

Minta Sebut Harga PCB RF/Mikrowave Tersuai Anda di PCBCart

Sumber Berguna:

•Halangan dan Penyelesaian dalam Reka Bentuk PCB RF

•Reka Bentuk PCB untuk Litar Frekuensi Radio dan Keserasian Elektromagnetik

•Peraturan Reka Bentuk PCB Utama yang Perlu Anda Ketahui

•Masalah dan Penyelesaian yang Mungkin Berlaku dalam Proses Reka Bentuk PCB

•Cara Melaksanakan Pemeriksaan Kualiti PCB

•Perkhidmatan Pembuatan PCB Ciri Penuh daripada PCBCart - Pelbagai Pilihan Nilai Tambah

•Perkhidmatan Pemasangan PCB Termaju daripada PCBCart - Bermula dari 1 keping

,

,