Dalam proses pembuatan soldermask PCB, teknik pencetakan berterusan dwi-hala soldermask cecair PCB melalui katil paku cetakan skrin sutera telah digunakan secara meluas. Oleh kerana terdapat perbezaan yang agak besar antara PCB dari segi aspek reka bentuk termasuk ketebalan, taburan corak, diameter via dan taburan via, pembuatan katil paku cetakan skrin sutera adalah amat sukar. Jika taburan paku tembaga pada katil paku jauh daripada munasabah, ketidakseragaman ketebalan soldermask mudah berlaku. Hasil buruknya ialah sama ada perbezaan warna pada rupa soldermask, pengimejan soldermask yang teruk atau jambatan pateri dengan rintangan yang terputus, yang membawa kepada kerja semula atau sekerap. Oleh itu, arahan terperinci perlu diwujudkan berkaitan dengan kimpalan paku dalam proses cetakan skrin sutera soldermask bagi memastikan kualiti katil paku.

Analisis Teori

Topeng pateri dengan percetakan skrin sutera dua belah merujuk kepada proses di mana topeng pateri cecair dicetak pada satu sisi PCB sebelum percetakan topeng pateri cecair pada sisi yang lain menggunakan katil paku percetakan skrin sutera. Oleh itu, percetakan berterusan topeng pateri untuk kedua-dua sisi PCB boleh dilaksanakan supaya masa tinggal dan masa pemanasan dapat dikurangkan untuk meningkatkanpembuatan papan litarkecekapan

Untuk menghasilkan katil kuku cetakan skrin sutera, paku sokongan hendaklah diletakkan pada tempat di mana papan bawah katil kuku serasi denganPapan PCBtepi atau melalui kedudukan. Kerumitan proses pembuatan membawa kepada keperluan teknologi yang agak tinggi, jadi ia perlu disiapkan oleh pekerja berpengalaman yang masih berkemungkinan melakukan kesilapan dari segi kekurangan kimpalan paku, ketumpatan taburan paku yang rendah, dan sisihan kedudukan taburan paku apabila mereka mengendalikan papan yang sangat rumit atau papan dengan model jenis baharu.

Oleh itu, adalah perlu untuk menganalisis pengaruh terhadap percetakan soldermask PCB yang disebabkan oleh katil paku silkskrin dengan kepadatan taburan paku yang berbeza supaya peraturan taburan paku katil paku percetakan silkskrin soldermask yang munasabah dapat diperoleh bagi meningkatkan kecekapan pembuatan katil paku dan kualiti percetakan silkskrin dua sisi bagi soldermask.

Reka Bentuk Eksperimen

• Faktor eksperimen dan reka bentuk mendatar

Untuk tiga jenis ketumpatan taburan paku (jarak 5.0cm, 8.0cm, 10.0cm) dan ketebalan PCB (0.8mm, 1.5mm, 2.0mm), eksperimen dijalankan melalui pemadanan silang dan eksperimen direka seperti dalam Jadual 1.

|

Ujian NO.

|

No. Lembaga

|

Ketebalan papan

|

Kepadatan kimpalan paku

|

| 1 |

1#, 2# |

0.8mm |

5.0cm |

| 2 |

3#, 4# |

8.0cm |

| 3 |

5#, 6# |

10.0cm |

| 4 |

7#, 8# |

1.5mm |

5.0cm |

| 5 |

9#, 10# |

8.0cm |

| 6 |

11#, 12# |

10.0cm |

| 7 |

13#, 14# |

2.0mm |

5.0cm |

| 8 |

15#, 16# |

8.0cm |

| 9 |

17#, 18# |

10.0cm |

• Pembuatan katil kuku

Sebuah papan tembaga kosong dengan dimensi 457mm x 610mm digunakan sebagai plat asas katil paku, di mana paku tembaga diletakkan secara sekata dalam bentuk susunan grid dengan pita lutsinar hijau dipasang. Jarak antara paku tembaga masing-masing ialah 5.0cm, 8.0cm dan 10.0cm. Pada katil paku dengan jarak susunan paku yang berbeza, jarak antara paku di bahagian luar dan tepi papan dasar hendaklah simetri secara menegak dan mendatar untuk memastikan perbezaan ketebalan tidak berlaku akibat kedudukan paku tembaga yang salah dalam proses percetakan skrin sutera.

Ambil sebagai contoh jarak 5cm. Panjang sisi pendek papan kuprum ialah 45.7cm dengan 9 paku diletakkan pada setiap baris dan jarak mendatar 2.8cm manakala 11 paku diletakkan pada setiap baris sepanjang sisi panjang papan kuprum. Secara ringkasnya, 99 paku diperlukan. Jadual 2 menggambarkan perbandingan antara bilangan paku kuprum dan jarak dengan tiga pilihan ketumpatan taburan kuprum.

|

Saiz papan

|

Saiz tatasusunan

|

Jarak

|

Bilangan paku sepanjang sisi pendek

|

Bilangan paku sepanjang sisi panjang

|

Jumlah keseluruhan paku tembaga

|

| 457x610mm |

40x50cm |

5.0cm |

9 |

11 |

99 |

| 40x48cm |

8.0cm |

6 |

7 |

42 |

| 40x50cm |

10.0cm |

5 |

6 |

30 |

• Pembuatan papan ujian

Papan tembaga kosong bersaiz 17''x23'' digunakan dengan ketebalan papan 0.8mm, 1.5mm dan 2.0mm. Setiap jenis papan dengan ketebalan berbeza hendaklah disediakan sebanyak 6 keping dan ketebalan tembaga ialah 1oz dengan filet. Ambil dakwat soldermask cecair hijau yang paling biasa digunakan sebagai contoh. Parameter percetakan silkskrin ditunjukkan dalam Jadual 3 di bawah.

|

Data jenis jejaring

|

43T |

|

Jenis dakwat

|

780H |

|

Kelikatan dakwat

|

140dPa•s |

|

Jarak jejaring

|

5mm |

|

Tekanan cetakan skrin

|

0.49MPa |

|

Kelajuan percetakan skrin sutera

|

6Hz |

|

Bilangan pisau cetakan sutera

|

2 |

• Kaedah pengumpulan data

Penguji ketebalan filem basah digunakan untuk pengukuran ketebalan soldermask. Oleh kerana posisi ujian berada di sepanjang garis pepenjuru paku tembaga, perbezaan jarak antara paku tembaga menyebabkan perbezaan pada susunan ujian dan titik ujian. Ambil sebagai contoh papan paku dengan jarak 5cm. Susunan ketebalan filem basah untuk ujian digambarkan dalam Jadual 4 di bawah.

|

Sisi pendek

|

(17x25.4-15)/50=8.36 |

Paling banyak 8 paku tembaga diperoleh |

Paku tembaga 8x8

susunan |

|

Sisi panjang

|

(23x25.4-55)/50=10.54 |

10 paku tembaga diperoleh paling banyak |

|

|

Bilangan

titik ujian

|

4x(8-1)+1=29 |

Setiap papan hendaklah

mempunyai 29 titik ujian |

|

Dengan jarak antara paku tembaga ditetapkan pada 5.0 cm, hanya susunan 8x8 paku tembaga yang boleh diperoleh. Berdasarkan susunan ini, tatasusunan terbesar yang boleh diukur bagi jarak lain antara paku tembaga dan bilangan titik ujian dapat ditunjukkan dalam Jadual 5 di bawah.

|

Jarak

|

Saiz tatasusunan ujian

|

Bilangan paku tembaga

pada garis serong

|

Bilangan

mata ujian

|

Bilangan

mata ujian

|

Nombor ringkasan

mata-mata

|

Jumlah keseluruhan

mata-mata

|

| 5.0cm |

35x35cm |

8 |

29 |

58 |

174 |

354 |

| 8.0cm |

32x32cm |

5 |

17 |

34 |

102 |

|

| 10.0cm |

30x30cm |

4 |

13 |

26 |

78 |

|

Untuk mendapatkan data ketebalan dakwat kering, satu katil kuku berukuran 5.0 cm dan satu papan bagi setiap jenis disediakan. Data ketebalan dakwat kering dibaca dalam kategori ujian pengukuran ketebalan filem. Kaedah pengumpulan data eksperimen utama ditunjukkan dalam Jadual 6 di bawah.

|

Jenis data

|

Kaedah pengumpulan

|

Jumlah data

|

Nota

|

| Ketebalan filem basah |

Penguji ketebalan filem basah |

354 mata |

Uji ketebalan filem basah

dalam masa 30 minit selepas penyolderan

topeng pateri dengan cetakan sutera |

| Ketebalan dakwat kering |

Pemerhatian mikroskop |

5×3×3=45 |

5 titik diukur untuk jarak pengagihan paku & ketebalan papan yang berbeza |

Analisis Keputusan Eksperimen

• Keseragaman dakwat untuk jarak pengagihan paku yang berbeza

Berdasarkan analisis ketebalan cetakan soldermask pada dasar paku bagi jarak pengagihan paku yang berbeza, keseragaman ketebalan soldermask boleh dikira mengikut formula berikut:

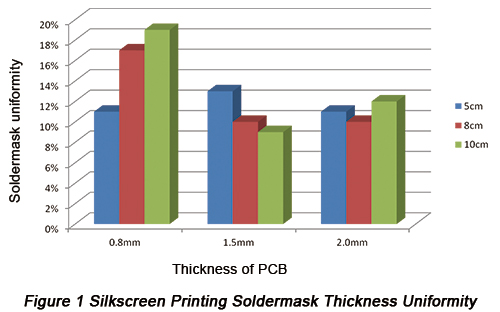

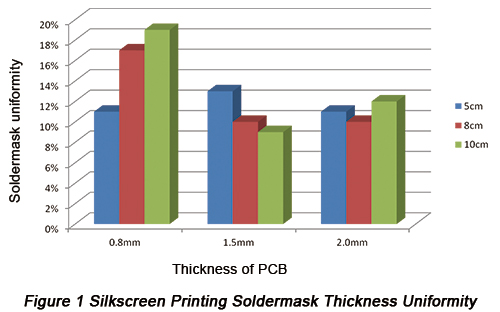

Keputusan analisis ditunjukkan dalam jadual dan rajah di bawah.

|

Jarak pengagihan paku pada katil kuku

|

Ketebalan filem basah (unit: μm)

|

Ketebalan papan

|

|

0.8mm

|

1.5mm

|

2.0mm

|

| 5.0cm |

Maksimum |

29 |

29 |

31 |

| Min |

36 |

38 |

39 |

| Buruk |

7 |

9 |

8 |

| Purata |

32.7 |

34.3 |

36.1 |

| Keseragaman |

11% |

13% |

11% |

| 8.0cm |

Maks |

30 |

32 |

32 |

| Min |

42 |

39 |

39 |

| Buruk |

12 |

7 |

7 |

| Purata |

34.7 |

35.5 |

36.2 |

| Keseragaman |

17% |

10% |

10% |

| 10.0cm |

Maksimum |

34 |

30 |

28 |

| Min |

48 |

36 |

36 |

| Buruk |

14 |

6 |

8 |

| Purata |

36.9 |

33.7 |

34.4 |

| Keseragaman |

19% |

9% |

12% |

Keputusan boleh dirumuskan seperti berikut:

a. Untuk papan dengan ketebalan 0.8mm, ketebalan dakwat silkskrin pada katil paku dengan jarak 5.0m antara paku tembaga boleh mencapai 11%, yang mana adalah lebih baik berbanding 8.0cm dan 10.0cm.

b. Untuk papan dengan ketebalan 1.5mm dan 2.0mm, ketebalan dakwat silkskrin bagi katil paku dengan jarak 5.0cm, 8.0cm dan 10.0cm antara paku kuprum adalah hampir sama.

c. Pengurangan yang sesuai dari segi jarak antara katil paku membawa kepada peningkatan yang ketara dalam keseragaman ketebalan dakwat pada papan nipis.

• Trend perubahan ketebalan filem basah bagi semua titik ujian

Berdasarkan analisis terhadap peraturan perubahan ketebalan dakwat pada setiap titik ujian, fungsi pengurangan jarak pengagihan paku menghasilkan keputusan berikut untuk meningkatkan keseragaman ketebalan soldermask:

a. Ketebalan filem basah berfluktuasi mengikut perubahan kedudukan ujian. Pada kedudukan yang disokong oleh paku tembaga di bahagian bawah seperti 1, 5, 9, 13, 21, 25, 29, ketebalan filem basah ditunjukkan sebagai nilai minimum dalam kategori tersebut. Pada kedudukan yang jauh dari penyokong paku tembaga seperti 3, 7, 11 (12), 15, 19 (20), ketebalan filem basah ditunjukkan sebagai nilai maksimum dalam kategori tersebut.

b. Di tempat dengan sokongan paku tembaga, ketebalan filem basah adalah agak rendah dengan permukaan papan tidak menunjukkan pengurangan yang ketara manakala di tempat yang jauh dari sokongan paku tembaga, ketebalan filem basah adalah agak tinggi.

c. Lembaga nipis mengalami ubah bentuk yang agak besar dalam proses percetakan skrin sutera manakala lembaga tebal mengalami ubah bentuk yang agak kecil. Oleh itu, lembaga tebal dengan ketebalan 1.5mm dan 2.0mm adalah agak rata pada permukaannya.

• Hubungan antara ketebalan filem basah dengan kedudukan pengukuran dan titik sokongan

Hubungan antara ketebalan filem basah dengan kedudukan pengukuran dan titik sokongan boleh diringkaskan seperti berikut:

a. Untuk jarak yang berbeza antara taburan paku, ketebalan dakwat papan dengan ketebalan yang berbeza meningkat selaras dengan pertambahan jarak antara titik ujian dan paku tembaga.

b. Semakin tebal papan, semakin kecil perubahan yang berlaku seiring penambahbaikan dari segi jarak antara titik ujian dan paku tembaga. Oleh itu, kekakuan papan adalah agak besar dan jarak pengagihan boleh menjadi agak besar.

• Perubahan ketebalan dakwat kering pada permukaan papan

Perubahan ketebalan dakwat kering pada permukaan papan dapat dirumuskan seperti berikut - trend perubahan ketebalan dakwat kering dan ketebalan filem basah pada asasnya adalah sama, menunjukkan bahawa di bawah keadaan ujian yang sama, adalah boleh diterima untuk menggantikan ketebalan dakwat kering dengan ketebalan filem basah. Walau bagaimanapun, memandangkan keputusan ujian ketebalan filem basah sangat dipengaruhi oleh kelikatan dakwat, ketebalan filem basah hendaklah diukur dalam masa 15 minit selepas percetakan sutera.

Kesimpulan

Dengan papan tembaga kosong dengan ketebalan 0.8mm, 1.5mm dan 2.0mm serta katil paku dengan jarak paku tembaga 5.0cm, 8.0cm dan 10.0cm, ketebalan filem basah dan dakwat kering diuji melalui pemadanan silang dengan kesimpulan berikut:

a. Keseeragaman ketebalan dakwat dapat diperbaiki dengan ketara apabila jarak antara tapak kuku pada papan nipis (setebal 0.8mm atau lebih nipis).

b. Ketebalan filem basah dan ketebalan dakwat kering kekal stabil, menunjukkan kebolehterimaan pengukuran dalam talian menggunakan penguji ketebalan filem basah dan pemantauan ketebalan filem dakwat.

Sumber yang Berguna

•Keperluan Reka Bentuk PCB SMT Bahagian Dua: Tetapan Sambungan Pad-Jejak, Lubang Tembus, Titik Ujian, Topeng Pateri dan Silkskrin

•Langkah Berkesan untuk Meningkatkan Teknologi Pembuatan Via Dipalam dengan Topeng Pateri

•Perkhidmatan Pembuatan PCB Ciri Penuh daripada PCBCart - Pelbagai Pilihan Nilai Tambah

•Perkhidmatan Pemasangan PCB Lanjutan daripada PCBCart - Bermula dari 1 keping