Pemasangan Papan Litar Bercetak (PCBA) membolehkan ikatan rapat antara PCB kosong dan komponen elektronik supaya fungsi elektrik yang sepadan dapat dilaksanakan sepenuhnya, seterusnya menyumbang peranannya sendiri kepada prestasi boleh dipercayai produk elektronik yang akan digunakannya.

Sehingga kini,dua jenis pemasangan yang lazim dalam pembuatan elektronik: teknologi lubang tembus (THT) danteknologi pemasangan permukaan (SMT)Mereka telah digunakan secara meluas dalam proses PCBA dengan kelebihan atau bidang kepakaran masing-masing. Pemilihan antara SMT atau THT memainkan peranan penting dalam kecekapan pembuatan dan kos, dan penggunaannya berkait rapat dengan pakej komponen PCB, jadi adalah sangat penting untuk mengetahui perbandingan antara kedua-duanya serta keadaan penggunaannya.

Pemasangan Lubang Tembus

• Definisi Pemasangan Lubang Tembus

Pemasangan lubang tembus merujuk kepada proses di mana komponen lubang tembus dipateri pada papan kosong melalui pematerian gelombang atau pematerian tangan dengan kaki komponen dimasukkan melalui lubang gerudi pada papan PCB.

• Aplikasi Pemasangan Lubang Tembus

Komponen lubang tembus (THC) sesuai untuk produk kebolehpercayaan tinggi yang memerlukan ikatan lebih kukuh antara lapisan kerana ia mampu menahan tekanan persekitaran yang lebih tinggi dengan kakinya menembusi lubang papan, yang merupakan sebab utama THT telah digunakan secara meluas dalam produk ketenteraan dan aeroangkasa yang mungkin mengalami pecutan melampau, perlanggaran atau suhu tinggi. Selain itu, teknologi lubang tembus juga digunakan dalam ujian dan prototaip yang kadangkala memerlukan pelarasan dan penggantian secara manual.

• Komponen Lubang Tembus

Komponen lubang tembus terdapat dalam dua jenis: komponen berplumbum aksial dan komponen berplumbum radial. Komponen berplumbum aksial mempunyai garisan lurus yang melaluinya di mana terminalnya melalui komponen. Semasa proses THA, kedua-dua hujung plumbum dimasukkan melalui lubang yang digerudi pada papan litar supaya komponen lebih rapat dan rata dengan papan. Imej berikut menunjukkan komponen berplumbum aksial yang tipikal.

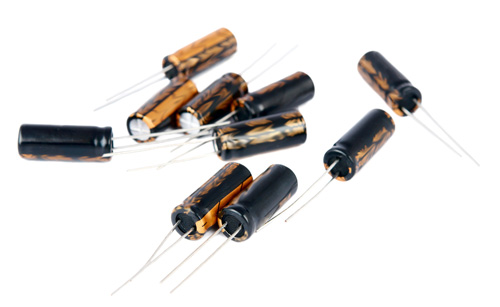

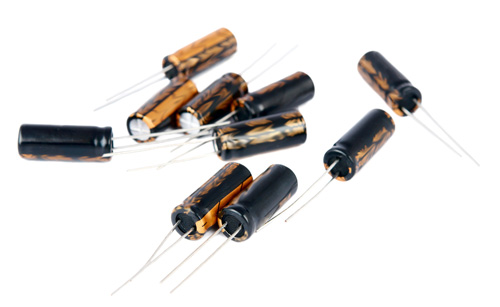

Walau bagaimanapun, komponen berplumbum radial mengandungi plumbum yang menonjol keluar dari badan komponen. Imej berikut menunjukkan komponen berplumbum radial yang tipikal.

Berdasarkan imej di atas, adalah mudah untuk menyedari perbezaan antara komponen berplumbum aksial dan komponen berplumbum radial. Yang pertama menunjukkan jarak yang fleksibel antara dua plumbum manakala yang kedua menunjukkan jarak yang tetap. Selain itu, komponen berplumbum radial akan berdiri di atas papan, menyebabkan penggunaan ruang yang lebih kecil pada papan berbanding dengan komponen berplumbum aksial.

• Kelebihan dan Kekurangan Pemasangan Lubang Tembus

Pemasangan lubang tembus menunjukkan ikatan mekanikal yang lebih kukuh dan sesuai untuk produk yang akan menanggung tekanan mekanikal. Selain itu, pemasangan lubang tembus mudah untuk pelarasan dan penggantian secara manual serta diterima secara meluas bagi tujuan pengujian dan prototaip.

Kerana kaki komponen through-hole perlu dimasukkan melalui lubang pada papan yang memakan masa dan menyebabkan kos yang lebih tinggi. Pemasangan through-hole juga mengehadkan ruang perutean bagi PCB berbilang lapisan kerana lubang yang digerudi perlu menembusi semua lapisan papan.

Apabila melibatkan pematerian pemasangan lubang tembus, pematerian gelombang atau pematerian tangan digunakan sehingga kedua-dua kebolehpercayaan dan kebolehulangan akan terjejas, di samping kecekapan pembuatan turut berkurangan.

Pemasangan Permukaan Mount

• Definisi Pemasangan Permukaan

Pemasangan pelekap permukaan merujuk kepada proses pemasangan di mana komponen pelekap permukaan atau peranti pelekap permukaan (SMD) dipasang pada papan kosong melalui pes pateri yang berfungsi sebagai gam untuk melekatkan komponen pelekap permukaan pada papan. Proses umum pemasangan pelekap permukaan merangkumi pencetakan pes pateri, pemasangan komponen,pemeriksaan optik automatik (AOI), pematerian aliran semula, AOI atau AXI dan lain-lain.

• Aplikasi Pemasangan Lekap Permukaan

Dibangunkan seawal tahun 1960-an, teknologi pemasangan permukaan telah menjadi popular sejak tahun 1980-an. Sehingga kini, dapat disimpulkan bahawa majoriti produk elektronik dipasang melalui penggunaan SMT. Komponen yang digunakan dalam SMT adalah lebih kecil saiznya dan boleh dipasang pada kedua-dua belah papan, jadi pemasangan permukaan berfungsi dengan lebih baik pada produk berketumpatan tinggi dan yang diminiaturkan. Selain itu, berat yang rendah dan peminiaturan ialah dua trend utama bagi produk elektronik masa hadapan. Oleh itu, SMT akan menjadi semakin diterima oleh industri.

• SMD

Peranti pemasangan permukaan merangkumi klasifikasi yang begitu luas sehingga hampir mustahil untuk menyenaraikannya satu demi satu. Namun begitu, bukanlah tugas yang sukar untuk merumuskan ciri-ciri mereka yang akan memberikan anda pemahaman yang lebih baik tentang pemasangan pemasangan permukaan:

a.Petunjuk yang lebih pendek. Berbeza daripada komponen lubang tembus dengan kaki, komponen atau peranti pemasangan permukaan mempunyai kaki yang lebih pendek, menghasilkan sambungan elektrik yang lebih kukuh.

b.Saiz lebih kecil. SMD adalah jauh lebih kecil daripada komponen through-hole dan sebahagiannya malah terlalu kecil untuk dilihat dengan mata kasar, seperti pakej 01005. Saiz SMD yang lebih kecil menghasilkan lebih banyak penjimatan ruang pada papan kosong.

c.Kebolehpercayaan yang lebih tinggi. SMD bergantung pada bebola pateri di bahagian bawah untuk mendapatkan keupayaan pengikatan yang lebih baik dan pematerian aliran semula menjadikannya dipateri dengan kukuh pada papan, sekali gus meningkatkan kebolehpercayaan dan kebolehulangan dengan ketara.

• Kelebihan dan Kekurangan Pemasangan Permukaan

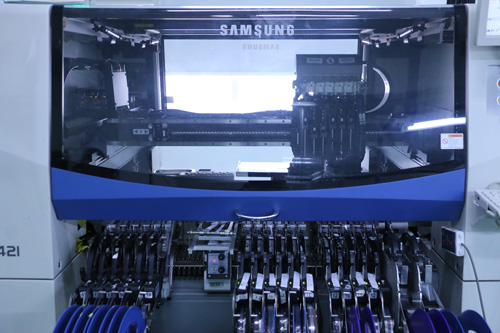

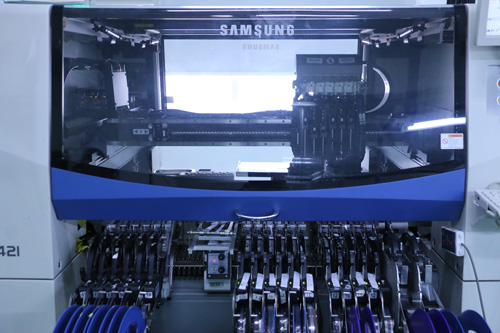

SMT lebih mudah digunakan untuk saiz PCB yang lebih kecil, komponen berketumpatan lebih tinggi dan lebih banyak penjimatan ruang permukaan papan. Oleh kerana tidak memerlukan lubang gerudi, SMT memberikan kos yang lebih rendah serta masa pembuatan yang lebih singkat. Dalam proses PCBA, kelajuan pemasangan SMT boleh mencapai ribuan malah puluhan ribu cip sejam manakala pemasangan lubang tembus kurang daripada seribu cip. Selain itu, sambungan pateri melalui ketuhar refluks mempunyai kebolehpercayaan dan kebolehulangan yang lebih tinggi dan telah dibuktikan bahawa SMT berfungsi dengan lebih kukuh apabila getaran berlaku.

Walau bagaimanapun, setelah komponen yang mudah terjejas oleh tekanan mekanikal dipasang melalui SMT, kebolehpercayaannya mungkin berkurangan.

Perbandingan Keseluruhan antara Pemasangan Lubang Tembus dan Pemasangan Lekap Permukaan

Selaras dengan pengenalan yang disenaraikan di atas, dapat disimpulkan bahawa pemasangan pelekap permukaan berfungsi dengan lebih cekap dan lebih menjimatkan kos berbanding pemasangan lubang tembus. Elektronik moden telah menyaksikan penggunaan SMT dalam majoriti produk elektronik. Namun begitu, apabila prestasi mekanikal, elektrik dan terma khas diambil sebagai pertimbangan utama, pemasangan lubang tembus masih penting.

Walaupun sains dan teknologi sentiasa berkembang pada bila-bila masa dan produk baharu pasti akan menggantikan yang lama, ini tidak bermakna teknologi tradisional perlu dihapuskan sepenuhnya. Sebagai contoh, PCB berbilang lapis adalah lebih maju dan kompleks berbanding PCB satu lapis, tetapi adakah anda mahu menggunakan PCB berbilang lapis dalam sebuah jam atau mainan yang ringkas? Jawapannya sudah tentu TIDAK. Kelebihan sesetengah kaedah lama masih boleh menjadi sebab utama mengapa ia terus memainkan peranan pada masa hadapan.

Pemasangan Lubang Tembus dan Pemasangan Permukaan, PCBCart Menangani Semuanya