การชุบด้านข้างของแผ่นวงจรพิมพ์ (PCB side plating) คือกระบวนการทำให้ขอบหรือด้านข้างของ PCB มีโลหะเคลือบอยู่ เป็นชั้นทองแดงบาง ๆ ที่ถูกเคลือบจากผิวด้านบนลงมาถึงผิวด้านล่างและตลอดแนวด้านข้าง ซึ่งช่วยเพิ่มทั้งการนำไฟฟ้าและความแข็งแรงทางกล ผิวเคลือบที่ใช้กับการชุบด้านข้างที่พบได้บ่อยที่สุด ได้แก่ การชุบนิกเกิลไม่ใช้ไฟฟ้าพร้อมชุบทองแบบจุ่ม (Electroless Nickel Immersion Gold: ENIG), การชุบนิกเกิลไม่ใช้ไฟฟ้าพร้อมชุบพัลลาเดียมไม่ใช้ไฟฟ้าและชุบทองแบบจุ่ม (Electroless Nickel Electroless Palladium Immersion Gold: ENEPIG) และการเคลือบผิวด้วยการปรับระดับบัดกรีด้วยลมร้อน (Hot Air Solder Leveling: HASL) เป็นต้น การเคลือบเหล่านี้ช่วยปรับปรุงการเชื่อมต่อทางไฟฟ้าและปกป้องบริเวณที่ชุบจากการเกิดออกซิเดชันและการกัดกร่อน

ประโยชน์ของการชุบด้านข้างของแผ่นวงจรพิมพ์ (PCB)

การเชื่อมต่อทางไฟฟ้าที่ได้รับการปรับปรุง

การชุบด้านข้างมีหน้าที่สร้างเส้นทางไฟฟ้าอย่างต่อเนื่องระหว่างชั้นต่าง ๆ ของแผ่นวงจรพิมพ์ (PCB) ซึ่งเป็นคุณสมบัติที่เป็นที่ต้องการอย่างมากสำหรับการใช้งานที่ต้องการความเที่ยงตรงของสัญญาณสูง ช่วยเพิ่มประสิทธิภาพของสัญญาณความถี่สูง และการชุบด้านข้างจะกลายเป็นสิ่งจำเป็นในการใช้งาน RF และไมโครเวฟ ซึ่งคุณภาพของสัญญาณจะต้องได้รับการคงไว้ไม่ว่าสถานการณ์ใดก็ตาม

ความเข้ากันได้ทางแม่เหล็กไฟฟ้าที่ดีขึ้น (EMC)

ด้วยการห่อหุ้มแผงวงจรพิมพ์ (PCB) ไว้ในกรงฟาราเดย์ การชุบด้านข้างจะช่วยลดการแผ่รังสีแม่เหล็กไฟฟ้าและปกป้องวงจรภายในที่มีความไวจากสัญญาณรบกวนภายนอก ซึ่งไม่เพียงช่วยให้เป็นไปตามข้อกำหนดด้าน EMC เท่านั้น แต่ยังช่วยปกป้องการทำงานของบอร์ดในสภาพแวดล้อมที่มีสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) สูงอีกด้วย

ความแข็งแรงทางกลที่เพิ่มขึ้น

การทำเมทัลไลเซชันที่ขอบแผ่นให้การรองรับทางกลที่ยอดเยี่ยมและทำให้แผ่น PCB แข็งแรงขึ้นต่อแรงด้านข้างรวมถึงความเค้นทางกล ความแข็งแรงเพิ่มเติมมีความสำคัญอย่างยิ่งสำหรับแผ่นที่ใช้ในงานซึ่งมีการจับถือซ้ำ ๆ การสั่นสะเทือน หรือสภาวะการทำงานที่เข้มงวด

การจัดการความร้อนที่ดียิ่งขึ้น

การชุบด้านข้างช่วยให้มีเส้นทางนำไฟฟ้าสำรองเพื่อเอื้อต่อการกระจายความร้อนได้ดียิ่งขึ้น ซึ่งมีประโยชน์อย่างยิ่งในกรณีของการใช้งานกำลังไฟสูง เพราะช่วยรักษาอุณหภูมิภายในให้อยู่ในช่วงที่ปลอดภัย จึงช่วยยืดอายุการใช้งานของแผงวงจรพิมพ์ (PCB)

โซลูชันการออกแบบนวัตกรรม

ความยืดหยุ่นที่เกิดจากการชุบด้านข้างช่วยเอื้อให้เกิดโซลูชันการออกแบบที่สร้างสรรค์ เช่น การสร้างหน้าสัมผัสรองโดยใช้แผ่นรองขอบ และการปรับปรุงคุณภาพการประกอบโดยรวมด้วยการนำเทคนิคการบัดกรีที่มีประสิทธิภาพยิ่งขึ้นมาใช้

การคุ้มครองสิ่งแวดล้อม

การเพิ่มขอบเคลือบโลหะช่วยป้องกันปัญหาจากสภาพแวดล้อม เช่น ความชื้นและสารเคมีที่มีฤทธิ์กัดกร่อน ซึ่งมีคุณค่าอย่างยิ่งสำหรับการใช้งานในสภาพแวดล้อมที่รุนแรง หรือในกรณีที่การสัมผัสในระยะยาวอาจทำให้เกิดการเสื่อมสภาพได้

การใช้งานการชุบด้านข้างของแผ่นวงจรพิมพ์ (PCB)

การชุบเคลือบด้านข้างถูกนำมาใช้ในงานหลากหลายประเภทที่ความเชื่อถือได้และประสิทธิภาพสูงมีความสำคัญอย่างยิ่ง

โมดูลการสื่อสาร:

โมดูล Wi‑Fi และบลูทูธมักมีการชุบด้านข้างเพื่อมอบการเชื่อมต่อที่เสถียรและมีประสิทธิภาพ ซึ่งมีความสำคัญอย่างยิ่งต่อการป้องกันความล้มเหลวของอุปกรณ์

อุปกรณ์ความถี่วิทยุและไมโครเวฟ

ความสมบูรณ์ของสัญญาณเป็นประเด็นที่มีความสำคัญอย่างยิ่งในอุปกรณ์อิเล็กทรอนิกส์ความถี่สูง และการชุบด้านข้างเป็นเทคนิคอันทรงคุณค่าในการลดสัญญาณรบกวนและเพิ่มประสิทธิภาพโดยรวม

อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

อุปกรณ์สำหรับผู้บริโภคขนาดกะทัดรัด เช่น สมาร์ตโฟนและอุปกรณ์สวมใส่ ได้รับประโยชน์สองต่อทั้งในด้านการประหยัดพื้นที่และการเพิ่มประสิทธิภาพการทำงานผ่านการชุบด้านข้าง

อิเล็กทรอนิกส์อุตสาหกรรมและยานยนต์:

เมื่อมีความเค้นทางกลหรือการสัมผัสกับสภาพแวดล้อมที่รุนแรง การชุบด้านข้างจะช่วยมอบความทนทานและการปกป้องที่จำเป็น

การใช้งานการชุบด้านข้างในงานออกแบบแผงวงจรพิมพ์ (PCB)

การชุบด้านข้างในงานออกแบบแผงวงจรพิมพ์ (PCB) ดำเนินการโดยอาศัยการวางแผนอย่างละเอียดและการปฏิบัติตามแนวทางต่าง ๆ เพื่อให้สามารถใช้งานได้จริงและผลิตได้

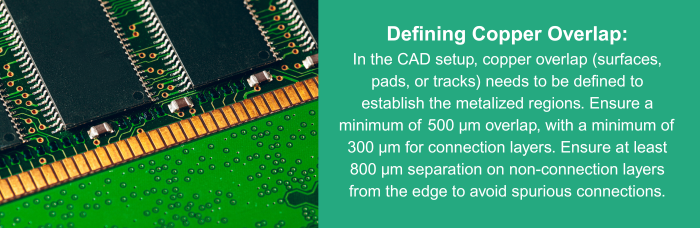

การกำหนดการทับซ้อนของทองแดง:

ในการตั้งค่า CAD จำเป็นต้องกำหนดการซ้อนทับของทองแดง (พื้นผิว แพด หรือร่องลายวงจร) เพื่อสร้างบริเวณที่มีการเคลือบโลหะ ให้แน่ใจว่ามีการซ้อนทับอย่างน้อย 500 μm โดยมีอย่างน้อย 300 μm สำหรับเลเยอร์ที่ใช้เชื่อมต่อ และให้แน่ใจว่ามีระยะห่างอย่างน้อย 800 μm บนเลเยอร์ที่ไม่ใช้เชื่อมต่อจากขอบ เพื่อหลีกเลี่ยงการเชื่อมต่อที่ไม่พึงประสงค์

การเชื่อมต่อระนาบกราวด์:

การเชื่อมต่อระนาบกราวด์อย่างแม่นยำในทุกชั้น แม้แต่ชั้นภายใน ช่วยเพิ่มประสิทธิภาพการป้องกันสัญญาณรบกวนและประสิทธิภาพทางไฟฟ้าโดยรวม

การเคลียร์สินค้าและข้อจำกัด:

ออกแบบระยะห่างอย่างน้อย 10 mil ระหว่างการชุบทองแดงที่ขอบบอร์ดกับลายทองแดงอื่น ๆ และอ้างอิงข้อมูลจากผู้ผลิตหลายรายเพื่อกำหนดค่าที่ทั้งสองฝ่ายยอมรับร่วมกัน หลีกเลี่ยงการวาง via ใกล้ขอบบอร์ดเพื่อป้องกันปัญหาที่อาจเกิดขึ้น หากมีความจำเป็นต้องวาง ให้ปรึกษาผู้รับจ้างผลิตของคุณก่อน

ข้อพิจารณาสำหรับชิ้นส่วนที่ติดตั้งบริเวณขอบ

หลีกเลี่ยงไม่ให้การชุบขอบลายวงจรล้ำเข้าไปยังคอนเน็กเตอร์ที่ติดตั้งบนขอบบอร์ด เช่น SMA ให้สร้างช่องเว้น (cutout) สำหรับชิ้นส่วนเหล่านี้ในบริเวณที่ชุบ

รูแบบปราสาท

หากมีรูแบบคาสเทลเลตเป็นส่วนหนึ่งของการออกแบบ ให้มั่นใจว่าการชุบขอบแผ่นวงจรหุ้มรอบรูเหล่านั้นเพื่อให้ได้จุดบัดกรีที่ดี

ข้อพิจารณาด้านความร้อน:

ในการจัดการความร้อนด้วยการชุบด้านข้าง ให้เชื่อมต่อกับระนาบกราวด์ด้านในผ่านทางผ่านระบายความร้อน (thermal vias) เพื่อเพิ่มประสิทธิภาพในการกระจายความร้อน

การออกแบบความถี่สูงและความถี่วิทยุ (RF):

สำหรับการออกแบบเหล่านี้ ให้พิจารณาผลกระทบของการชุบด้านข้างต่อร่องรอยอิมพีแดนซ์ควบคุมที่อยู่ใกล้ขอบบอร์ด ความกว้างของร่องรอยอาจจำเป็นต้องเปลี่ยนแปลงหรือเว้นระยะห่างจากขอบเพิ่มเติม

จุดเชื่อมต่อทางกล

วางแถบยึดตามขอบเพื่อใช้เป็นจุดเชื่อมต่อเชิงกลสำหรับยึดแผ่นด้านข้างให้แน่นเข้ากับแผงวงจรพิมพ์ (PCB)

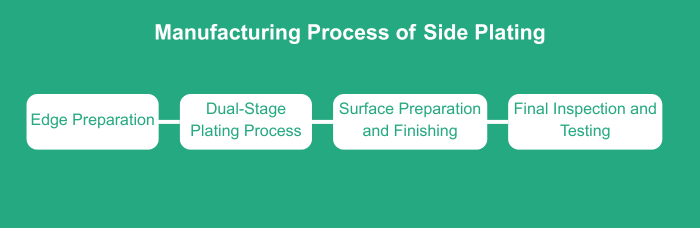

กระบวนการผลิตแผ่นประกบด้านข้าง

กระบวนการผลิตเป็นกระบวนการที่ต้องดำเนินการอย่างรอบคอบเพื่อให้สามารถดำเนินการชุบเคลือบได้อย่างมีประสิทธิภาพ

การเตรียมขอบ

ขอบแผ่นถูกทำความสะอาด ขจัดคราบน้ำมัน ทำให้ผิวหยาบ และกัดขึ้นรูปอย่างแม่นยำเพื่อให้ได้การยึดเกาะของการชุบที่เหมาะสมที่สุด

กระบวนการชุบเคลือบแบบสองขั้นตอน

เริ่มต้นด้วยการเคลือบชั้นทองแดงบาง ๆ ด้วยวิธีชุบแบบไม่ใช้กระแสไฟฟ้า จากนั้นเคลือบชั้นที่หนากว่าด้วยวิธีชุบด้วยกระแสไฟฟ้าเพื่อให้ได้ความหนาตามต้องการ

การเตรียมพื้นผิวและการตกแต่ง

ทองแดงส่วนเกินจะถูกกัดออก และมีการเคลือบผิวอื่น ๆ เช่น ENIG เพื่อเพิ่มความทนทานต่อการกัดกร่อนและความสามารถในการบัดกรี

การตรวจสอบและทดสอบขั้นสุดท้าย

การตรวจสอบอย่างละเอียดช่วยให้มั่นใจได้ว่ามีความสอดคล้องตามข้อกำหนดด้านความหนา ความต่อเนื่อง และการยึดเกาะ โดยข้อบกพร่องจะได้รับการซ่อมแซมก่อนการทดสอบขั้นสุดท้ายและการประกอบ

การผลิตแผ่น PCB แบบชุบด้านข้างมีข้อจำกัดบางประการ เช่น ไม่สามารถชุบต่อเนื่องตลอดทั้งขอบได้เนื่องจากข้อกำหนดด้านการยึดจับแผงในกระบวนการผลิต ควรหลีกเลี่ยงการออกแบบรอยกรีด V-cut บริเวณขอบที่มีการชุบด้านข้าง และต้องเผื่อระยะเลย์เอาต์สำหรับการกัดร่องให้เพียงพอก่อนเริ่มกระบวนการชุบรูทะลุ

การชุบด้านข้างของแผ่นวงจรพิมพ์ (PCB side plating) เป็นความก้าวหน้าที่สำคัญในเทคโนโลยี PCB ซึ่งมอบความเป็นเลิศที่เหนือกว่าในด้านสมรรถนะทางไฟฟ้าและกลไก การนำความร้อน และการป้องกันสภาพแวดล้อม เมื่อความต้องการผลิตภัณฑ์อิเล็กทรอนิกส์ที่มีประสิทธิภาพสูงขึ้นเพิ่มมากขึ้น การชุบด้านข้างอย่างมีกลยุทธ์จะกลายเป็นหัวใจสำคัญในการตอบสนองข้อกำหนดต่าง ๆ พร้อมทั้งเพิ่มฟังก์ชันการทำงานและความเชื่อถือได้สำหรับการใช้งานที่หลากหลาย ผ่านการยึดมั่นในแนวทางปฏิบัติที่ดีที่สุดด้านการออกแบบและการผลิต วิศวกรสามารถใช้ประโยชน์จากศักยภาพของการชุบด้านข้าง PCB ได้อย่างเต็มที่ เพื่อมอบโซลูชันอิเล็กทรอนิกส์ที่ได้รับการปรับปรุงให้ดียิ่งขึ้น

PCBCart เป็นพันธมิตรที่เหมาะสมที่สุดของคุณสำหรับการใช้งานความสามารถขั้นสูงของแผงวงจรพิมพ์ (PCB) เช่น การชุบด้านข้าง ด้วยสิ่งอำนวยความสะดวกการผลิตที่ทันสมัยและทีมงานมืออาชีพที่มีทักษะสูงของเรา เราส่งมอบคุณภาพและความแม่นยำที่ยอดเยี่ยมในทุกโครงการ PCB ความมุ่งมั่นของเราต่อการนวัตกรรมและความพึงพอใจของลูกค้า ทำให้มั่นใจได้ว่าการออกแบบของคุณจะถูกถ่ายทอดออกมาอย่างมีคุณภาพสูงสุด ไม่ว่าจะซับซ้อนเพียงใด ร่วมเป็นส่วนหนึ่งของความแตกต่างจาก PCBCart ด้วยการขอใบเสนอราคาวันนี้ เราต้องการช่วยคุณทำให้ไอเดียการออกแบบของคุณเป็นจริงผ่านการบริการและความเชี่ยวชาญที่ไร้คู่เปรียบ

คำขอใบเสนอราคาสำหรับการประกอบแผงวงจรพิมพ์ (PCB Assembly) และการผลิตแผงวงจรพิมพ์ (PCB Manufacturing)

แหล่งข้อมูลที่เป็นประโยชน์

•คุณรู้จักการทดสอบฟลายอิงโพรบสำหรับ PCB และ PCBA มากแค่ไหน?

•โซลูชันปลอดสารตะกั่วสำหรับบริการแผงวงจรพิมพ์แบบกำหนดเอง | PCBCart

•แผ่นวงจรพิมพ์แบบบลายด์เวียและเบอรีด์เวีย

•โครงสร้างชั้น PCB, การออกแบบโครงสร้างชั้น PCB | PCBCart

•กระบวนการผลิตแผงวงจรพิมพ์ (PCB) — คู่มือทีละขั้นตอน

•เทคโนโลยีแผ่นวงจรพิมพ์แบบ Via In Pad | PCBCart