ในฐานะแพลตฟอร์มสำหรับส่วนประกอบจำนวนมากและการส่งสัญญาณวงจร แผงวงจรพิมพ์ (PCB) ได้รับการยอมรับว่าเป็นส่วนสำคัญของผลิตภัณฑ์สารสนเทศอิเล็กทรอนิกส์จนคุณภาพของมันเป็นตัวกำหนดคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ปลายทาง ด้วยแนวโน้มการพัฒนาไปสู่ความหนาแน่นสูงและข้อกำหนดด้านสิ่งแวดล้อมแบบปลอดสารตะกั่วและปลอดฮาโลเจน หากไม่มีการตรวจสอบอย่างมืออาชีพและทันท่วงที ปัญหาความล้มเหลวต่าง ๆ อาจเกิดขึ้นกับ PCB ได้ เช่น การเปียกติดไม่ดี การแตกร้าว การลอกชั้น เป็นต้น

เพื่อให้มั่นใจทั้งในด้านคุณภาพสูงและความเชื่อถือได้ของแผงวงจรพิมพ์ที่ประกอบแล้ว ผู้ผลิตและผู้ประกอบแผงวงจรพิมพ์จำเป็นต้องดำเนินการตรวจสอบแผงวงจรในขั้นตอนต่าง ๆ ระหว่างกระบวนการผลิตและการประกอบ เพื่อขจัดข้อบกพร่องบนพื้นผิว นอกจากนี้ การตรวจสอบที่ทันท่วงทีและเป็นมืออาชีพยังสามารถทำให้ข้อบกพร่องถูกเปิดเผยก่อนการทดสอบทางไฟฟ้า และเป็นประโยชน์ต่อการสะสมข้อมูลสำหรับการควบคุมกระบวนการเชิงสถิติ (SPC) การประยุกต์ใช้เทคโนโลยีการติดตั้งชิ้นส่วนแบบผิวหน้า (SMT) อย่างแพร่หลายทำให้มีความต้องการที่สูงขึ้นต่อการตรวจสอบ เนื่องจากจุดบัดกรี SMT ต้องทนต่อความเค้นมากกว่าจุดบัดกรีที่ใช้เทคโนโลยีรูทะลุชุบโลหะ (PTH) เนื่องจากขาของอุปกรณ์ที่ใช้ SMT ต้องรับภาระเชิงโครงสร้างมากกว่า อุปกรณ์จึงจะไม่ถูกบัดกรียึดติดกับแผงวงจรอย่างมั่นคงหากมีปริมาณตะกั่วบัดกรีไม่เพียงพอ ดังนั้น ความเชื่อถือได้ทางไฟฟ้าในระยะยาวของแผงวงจรที่ประกอบด้วยอุปกรณ์แบบติดตั้งบนพื้นผิวจึงขึ้นอยู่กับความสมบูรณ์ทางโครงสร้างของจุดบัดกรีอย่างมาก ซึ่งทำให้ความจำเป็นในการตรวจสอบ PCBA ชัดเจนและหลีกเลี่ยงไม่ได้

จนถึงปัจจุบัน นอกเหนือจากการตรวจสอบด้วยสายตาแล้ว ยังมีเทคโนโลยีการตรวจสอบโครงสร้างหลายประเภทที่มีให้เลือกใช้ ซึ่งมีต้นทุน ประสิทธิภาพ และความครอบคลุมของข้อบกพร่องที่แตกต่างกัน เทคโนโลยีการตรวจสอบอัตโนมัติประกอบด้วย การตรวจสอบด้วยแสง การวัดแบบสามเหลี่ยมเลเซอร์ การตรวจสอบด้วยรังสีเอกซ์ และเทคโนโลยีการซ้อนทับด้วยรังสีเอกซ์ เพื่อให้สามารถดำเนินการตรวจสอบกระบวนการได้อย่างเหมาะสม ผู้ผลิตควรตระหนักถึงทั้งข้อดีและข้อเสียของวิธีการตรวจสอบแต่ละประเภท และเข้าใจอย่างชัดเจนว่าวิธีการแต่ละแบบให้ประสิทธิภาพดีที่สุดในจุดใด โดยทั่วไป เทคโนโลยีการตรวจสอบการประกอบแผงวงจรพิมพ์ (PCB) สามารถแบ่งออกได้เป็นสองประเภท ได้แก่ การตรวจสอบด้วยสายตา และการตรวจสอบกระบวนการแบบอัตโนมัติ

a.การตรวจสอบด้วยสายตา

การตรวจสอบด้วยสายตาสามารถใช้ได้หลังจากหลายขั้นตอนระหว่างกระบวนการประกอบแผงวงจรพิมพ์ (PCB)และอุปกรณ์สำหรับการตรวจสอบด้วยสายตาจะถูกเลือกตามตำแหน่งของจุดตรวจสอบ ตัวอย่างเช่น หลังจากการพิมพ์ครีมประสานและการวางอุปกรณ์แล้ว เจ้าหน้าที่ตรวจสอบสามารถมองเห็นข้อบกพร่องที่ชัดเจนด้วยตาเปล่าได้ เช่น ครีมประสานที่ปนเปื้อนและชิ้นส่วนที่ขาดหายไป การตรวจสอบด้วยสายตาที่ใช้กันอย่างแพร่หลายที่สุดสามารถตรวจสอบจุดบัดกรีรีโฟลว์ได้โดยการสังเกตแสงที่สะท้อนจากปริซึมธรรมดาจากมุมต่าง ๆ โดยทั่วไป การตรวจสอบประเภทนี้สามารถทดสอบจุดบัดกรีได้ 5 จุดภายในเวลาเพียงหนึ่งวินาที

ความถูกต้องของการตรวจสอบด้วยสายตาขึ้นอยู่กับความสามารถ ความสม่ำเสมอของเจ้าหน้าที่ตรวจสอบ และความเหมาะสมของมาตรฐานการตรวจสอบ ผู้ตรวจสอบจำเป็นต้องตระหนักอย่างถ่องแท้ถึงข้อกำหนดทางเทคนิคสำหรับข้อต่อบัดกรีแต่ละประเภท เนื่องจากข้อต่อบัดกรีแต่ละประเภทอาจมีมาตรฐานข้อบกพร่องได้มากถึงแปดชนิด ในขณะที่มีข้อต่อบัดกรีมากกว่า 6 ประเภทที่อาจพบได้บนอุปกรณ์ประกอบที่แตกต่างกัน ดังนั้น การตรวจสอบด้วยสายตาจึงไม่เหมาะสมที่จะใช้เป็นการวัดเชิงปริมาณเพื่อการควบคุมกระบวนการเชิงโครงสร้างอย่างมีประสิทธิภาพ

นอกจากนี้ การตรวจสอบด้วยสายตายังไม่เหมาะสำหรับการตรวจสอบข้อต่อบัดกรีที่ซ่อนอยู่ เช่น บนชิ้นส่วนแบบขา J ที่มีการจัดแพ็กเกจความหนาแน่นสูง ชิ้นส่วนสี่เหลี่ยมแบนขนาดเล็กมากพิเศษ ชิ้นส่วนแบบผิวหน้ากระจายตัว (surface array flip chip) หรืออุปกรณ์ BGA (ball grid array) โดยอิงตามการจัดตั้งกฎเกณฑ์ที่เป็นเอกภาพและเฉพาะเจาะจง การตรวจสอบด้วยสายตาจึงถือเป็นเทคโนโลยีที่มีต้นทุนต่ำ เข้าถึงได้ง่าย และเหมาะสำหรับการตรวจหาข้อบกพร่องขนาดใหญ่

ข.ระบบทดสอบกระบวนการโครงสร้าง (SPTS)

ระบบดิจิทัลและระบบวิเคราะห์สำหรับการจับภาพวิดีโอแบบเรียลไทม์และอัตโนมัติสามารถเพิ่มความคลาดเผื่อและความสามารถในการทำซ้ำของการตรวจสอบด้วยสายตาได้อย่างมาก ดังนั้น ระบบทดสอบกระบวนการเชิงโครงสร้างจึงขึ้นอยู่กับแหล่งกำเนิดแสงบางรูปแบบ เช่น แสงที่มองเห็นได้ ลำแสงเลเซอร์ และรังสีเอกซ์ ระบบเหล่านี้ทั้งหมดจะรับข้อมูลผ่านการประมวลผลภาพเพื่อค้นหาและวัดข้อบกพร่องที่เกี่ยวข้องกับคุณภาพของจุดบัดกรี เช่นเดียวกับการตรวจสอบด้วยสายตา SPTS ถูกนำมาใช้โดยไม่จำเป็นต้องสัมผัสแผงวงจรโดยตรง อย่างไรก็ตาม แตกต่างจากการตรวจสอบด้วยสายตา SPTS มีความสามารถในการทำซ้ำที่สูงมากและขจัดความเป็นอัตวิสัยออกจากการวัดข้อบกพร่อง

• การตรวจสอบด้วยกล้องออปติคัลอัตโนมัติ (AOI)

ระบบ AOI อาศัยแหล่งกำเนิดแสงหลายจุด ไลบรารี LED แบบโปรแกรมได้ และกล้องบางตัวเพื่อส่องไปยังจุดบัดกรีและถ่ายภาพ ภายใต้แสงสะท้อน ขาและจุดบัดกรีทำหน้าที่เหมือนกระจกที่สะท้อนแสงส่วนใหญ่ ในขณะที่ทั้งแผ่น PCB และชิ้นส่วน SMD สะท้อนแสงเพียงเล็กน้อย แสงที่สะท้อนจากจุดบัดกรีไม่สามารถให้ข้อมูลความสูงที่ใช้งานได้จริง ในขณะที่กราฟิกและความเข้มของแสงสะท้อนให้ข้อมูลในแง่ของความโค้งของจุดบัดกรี จากนั้นจะมีการวิเคราะห์โดยผู้เชี่ยวชาญเพื่อพิจารณาว่าจุดบัดกรีสมบูรณ์หรือไม่ ปริมาณตะกั่วบัดกรีเพียงพอหรือไม่ และมีการเปียกติดที่ไม่ดีเกิดขึ้นหรือไม่ นอกจากนั้น ระบบ AOI ยังตรวจสอบการลัดวงจรของตะกั่วบัดกรีและการขาดหายหรือการเลื่อนตำแหน่งของชิ้นส่วนก่อนหรือหลังการบัดกรีแบบรีโฟลว์ อุปกรณ์ AOI ทำงานด้วยความเร็ว 30-50 จุดบัดกรีต่อวินาทีและมีคุณสมบัติที่ค่อนข้างต้นทุนต่ำอย่างไรก็ตาม วิธีนี้ไม่สามารถตรวจสอบพารามิเตอร์ของจุดบัดกรีบางส่วนได้ เช่น ความสูงของแนวบัดกรีและปริมาณตะกั่วบัดกรีในจุดบัดกรี และไม่สามารถตรวจสอบจุดบัดกรีที่ซ่อนอยู่ได้ เช่น จุดบัดกรีของอุปกรณ์ประเภท BGA, PGA และขาแบบตัว J ซึ่งมีความสำคัญต่อความเชื่อถือได้ของการบัดกรี สรุปได้ว่าการทดสอบ AOIแสดงผลดีที่สุดระหว่างการตรวจสอบไอซีและปีกนกนางนวลอุปกรณ์ที่มีระยะพิทช์มากกว่า 0.5 มม.

• การวัดผลการทดสอบเลเซอร์อัตโนมัติ (ALT)

ALT เป็นเทคโนโลยีที่ตรงกว่า ใช้สำหรับทดสอบความสูงและรูปร่างของจุดบัดกรีหรือการพิมพ์ครีมประสาน ระบบนี้ทำงานโดยการวัดความสูงและการสะท้อนแสงของส่วนประกอบผิวหน้าบางส่วน เมื่อภาพลำแสงเลเซอร์โฟกัสไปยังตัวตรวจจับแบบไวต่อการเปลี่ยนแปลงตำแหน่งหนึ่งตัวหรือหลายตัวที่รักษามุมหนึ่งกับลำแสงเลเซอร์ไว้ ระหว่างการวัดด้วย ALT ความสูงของพื้นผิวจะถูกกำหนดจากตำแหน่งของแสงที่สะท้อนจากตัวตรวจจับแบบไวต่อการเปลี่ยนแปลงตำแหน่ง ในขณะที่ค่าการสะท้อนแสงของพื้นผิวจะถูกคำนวณจากกำลังของลำแสงสะท้อน เนื่องจากการสะท้อนทุติยภูมิ ลำแสงอาจส่องไปยังตัวตรวจจับแบบไวต่อการเปลี่ยนแปลงตำแหน่งในหลายตำแหน่ง ซึ่งจำเป็นต้องมีวิธีการเพื่อแยกแยะค่าการวัดที่ถูกต้อง นอกจากนี้ ลำแสงสะท้อนอาจได้รับผลกระทบจากการบังหรือการรบกวนของวัสดุรบกวนเมื่อเคลื่อนที่ไปตามแนวลำแสงของตัวตรวจจับแบบไวต่อการเปลี่ยนแปลงตำแหน่ง เพื่อกำจัดการสะท้อนหลายครั้งและป้องกันการบัง ระบบนี้ควรทดสอบลำแสงเลเซอร์สะท้อนตามเส้นทางแสงอิสระที่ถูกกำหนดไว้ ระหว่างการวัดความสูงหลายจุดของจุดบัดกรี ระบบ ALT จะถูกเหมาะสมที่สุดสำหรับการตรวจวัดปริมาณการพิมพ์ครีมประสานและการจัดตำแหน่งให้ตรงก่อนการประกอบชิ้นส่วน โดยให้ข้อมูลสำหรับการควบคุมกระบวนการเชิงโครงสร้างแบบเรียลไทม์ของการพิมพ์ครีมประสาน รวมถึงความหนืด การจัดแนว ความสะอาด ความลื่นไหล ความเร็วในการกดอัด และความเค้น

• ระบบเอกซเรย์ฟลูออโรสโคปี

ระบบเอกซเรย์ฟลูออโรสโคปีจะปล่อยลำแสงจากแหล่งกำเนิดแสงจุดเดียว ซึ่งพุ่งผ่านแผงวงจรในแนวตั้ง ระหว่างกระบวนการนี้ จุดบัดกรีจะทำให้ความเข้มของลำแสงอ่อนลงมากกว่าวัสดุอื่น ๆ การเปลี่ยนแปลงของความเข้มในพลังงานรังสีจะถูกแปลงเป็นภาพเอกซเรย์ดิจิทัลที่มีระดับสีเทา 256 ระดับ ภาพเอกซเรย์สีเทาของจุดบัดกรีบางจุดแท้จริงแล้วเป็นภาพความหนาแน่นที่แสดงถึงความหนา การกระจายตัว และความสมบูรณ์ภายในของจุดบัดกรี

บนแผงวงจรพิมพ์ด้านเดียว (single-side PCB) ระบบเอกซเรย์ฟลูออโรสโคปีสามารถตรวจสอบข้อบกพร่องของจุดบัดกรีได้อย่างแม่นยำ เช่น รอยร้าว ปริมาณตะกั่วบัดกรีไม่เพียงพอ การลัดวงจรระหว่างขา (bridging) การวางตำแหน่งคลาดเคลื่อน ช่องว่างภายใน (void) เป็นต้น ที่เกิดขึ้นบนอุปกรณ์ที่มีขาแบบตัว J (J-shape wiring devices) อุปกรณ์ขาแบบปีกนก (gull-wing devices) หรือชิปแบบพาสซีฟ นอกจากนี้ ยังสามารถตรวจสอบการขาดหายของชิ้นส่วน และการใส่ตัวเก็บประจุแทนทาลัมกลับด้านได้

อย่างไรก็ตาม สำหรับแผงวงจรพิมพ์สองด้าน (double-side PCBs) ระบบเอกซเรย์ฟลูออโรสโคปีไม่สามารถตรวจสอบข้อบกพร่องเหล่านี้ได้อย่างแม่นยำ เนื่องจากอาจเกิดการซ้อนทับกันของภาพเอกซเรย์ของจุดบัดกรีจากทั้งสองด้านของแผงวงจร

• ระบบเคลือบด้วยรังสีเอกซ์

เมื่อเปรียบเทียบกับระบบเอกซเรย์ฟลูออโรสโคปี ระบบเอกซเรย์ลามิเนชันจะสร้างระนาบโฟกัสของพื้นที่หน้าตัดแนวนอนผ่านการสแกนหรือการหมุนพร้อมกันกับตัวตรวจจับเอกซเรย์ ภาพนอกแกนที่เกิดขึ้นบนตัวตรวจจับจะนำไปสู่การสร้างภาพหน้าตัดที่มีความหนาพื้นผิว 0.2-0.4 มม. ด้วยการแกว่งครั้งเดียวหรือการแกว่งหลายครั้งที่ทำให้เกิดความเป็นเนื้อเดียวกัน นอกจากนี้ องค์ประกอบที่อยู่ด้านหน้าและด้านหลังของระนาบโฟกัสจะถูกทำให้หลุดโฟกัสในภาพลามิเนต ทำให้ข้อต่อบัดกรีภายในระนาบโฟกัสถูกแยกออกจากวัสดุอื่นบนแผงวงจรพิมพ์ (PCB) โดยอาศัยเครื่องวัดระยะด้วยเลเซอร์ ระบบเอกซเรย์ลามิเนชันจะวาดตำแหน่งพื้นผิวของแผงวงจรสัมพันธ์กับระนาบโฟกัสและแก้ไขการโก่งงอของแผงวงจร หลังจากนั้น แผงวงจรจะถูกเลื่อนในแนวตั้งด้วยระยะเพิ่มเล็กน้อยเพื่อให้เคลื่อนผ่านระนาบโฟกัส จากนั้นสามารถตรวจสอบหน้าตัดต่าง ๆ ของข้อต่อบัดกรีเดียวกันได้ ซึ่งทำงานได้อย่างสมบูรณ์แบบสำหรับBGAและพีทีเอชการตรวจสอบจุดบัดกรี แผ่น PCB แบบสองด้านจะถูกเลื่อนในแนวตั้งเป็นระยะกว้างเพื่อให้ผ่านระนาบโฟกัสสำหรับตรวจสอบจุดบัดกรีทั้งสองด้านของแผ่น โดยการปรับรัศมีการสแกนของลำแสงและการเลื่อนระนาบโฟกัสในแนวตั้ง สามารถตั้งค่าปัจจัยการขยายหรือขนาดพื้นที่การมองเห็นที่แตกต่างกันได้ ระบบเอกซเรย์แบบลามิเนชันสามารถวัดพารามิเตอร์ของจุดบัดกรีทางกายภาพทั้งหมดที่ระนาบโฟกัสต่าง ๆ เพื่อให้สามารถครอบคลุมการตรวจจับข้อบกพร่องของกระบวนการได้ เนื่องจากความสัมพันธ์ที่ระบุระหว่างภาพตัดขวางของรังสีเอกซ์กับปริมาตรของครีมประสานที่กำหนด ค่าเฉดสีเทาจึงสามารถแปลงเป็นขนาดจริงได้ด้วยหน่วยมาตรฐานที่กำหนดหรือหน่วยเมตริก หลังจากการวิเคราะห์ผลการวัดแล้ว ข้อมูลจะถูกนำไปใช้ในการจำแนกลักษณะและการปรับปรุงการประกอบ ตัวอย่างเช่น ความหนาเฉลี่ยของครีมประสานหรือการเปลี่ยนแปลงของปริมาตรครีมประสานของจุดบัดกรีสามารถทำให้ผู้คนตระหนักถึงระดับคุณภาพของการพิมพ์ครีมประสานและแหล่งที่มาของข้อบกพร่อง ระบบเอกซเรย์แบบลามิเนชันทำงานด้วยความเร็วการตรวจสอบ 30–40 จุดบัดกรีต่อวินาที ระบบนี้รับประกันการครอบคลุม 100% ของการตรวจสอบอุปกรณ์สำคัญโดยการทำงานในรูปแบบการสุ่มตัวอย่างที่ยืดหยุ่น แต่ไม่สามารถครอบคลุมอุปกรณ์ได้ 100% หากรอบเวลาการประกอบสั้นกว่า 45 วินาที ระบบเอกซเรย์แบบลามิเนชันมีต้นทุนสูงที่สุดในบรรดาวิธีการตรวจสอบทั้งหมด แต่ช่วยย่นระยะเวลาในการค้นหาและการแก้ไขงานอย่างมาก

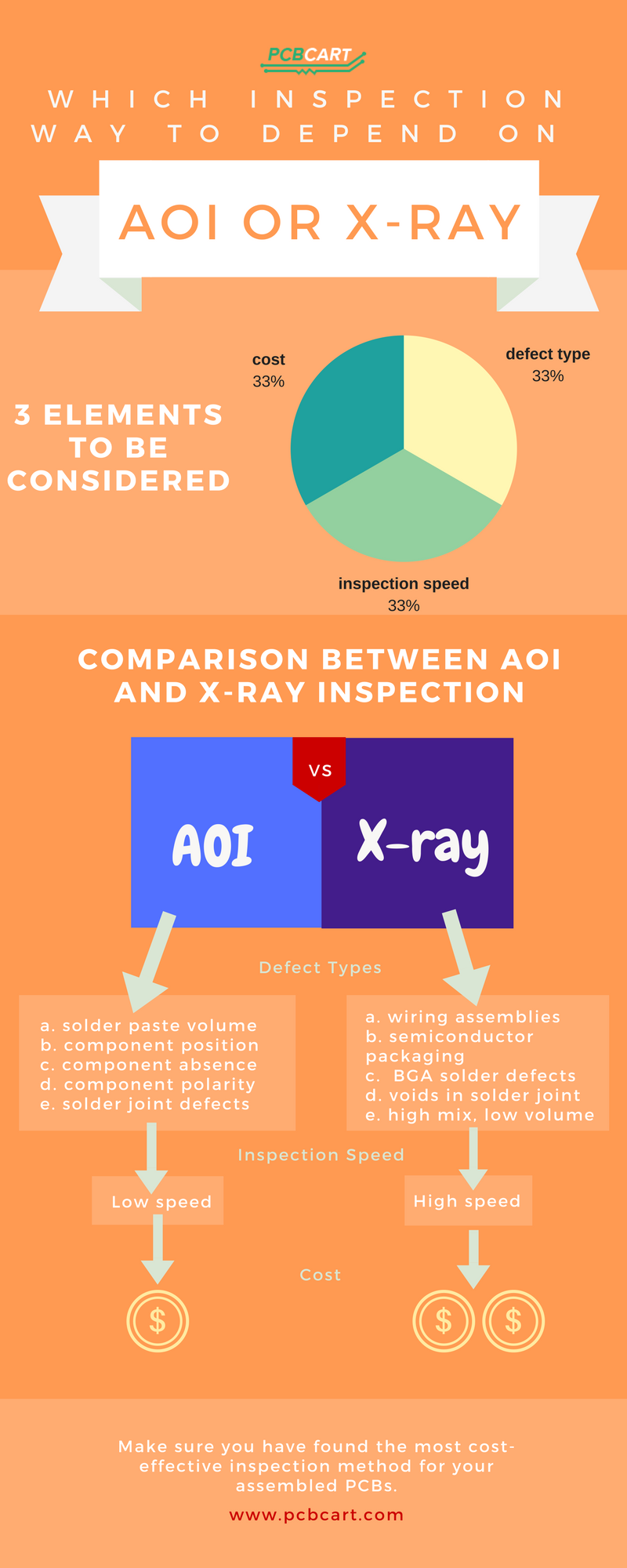

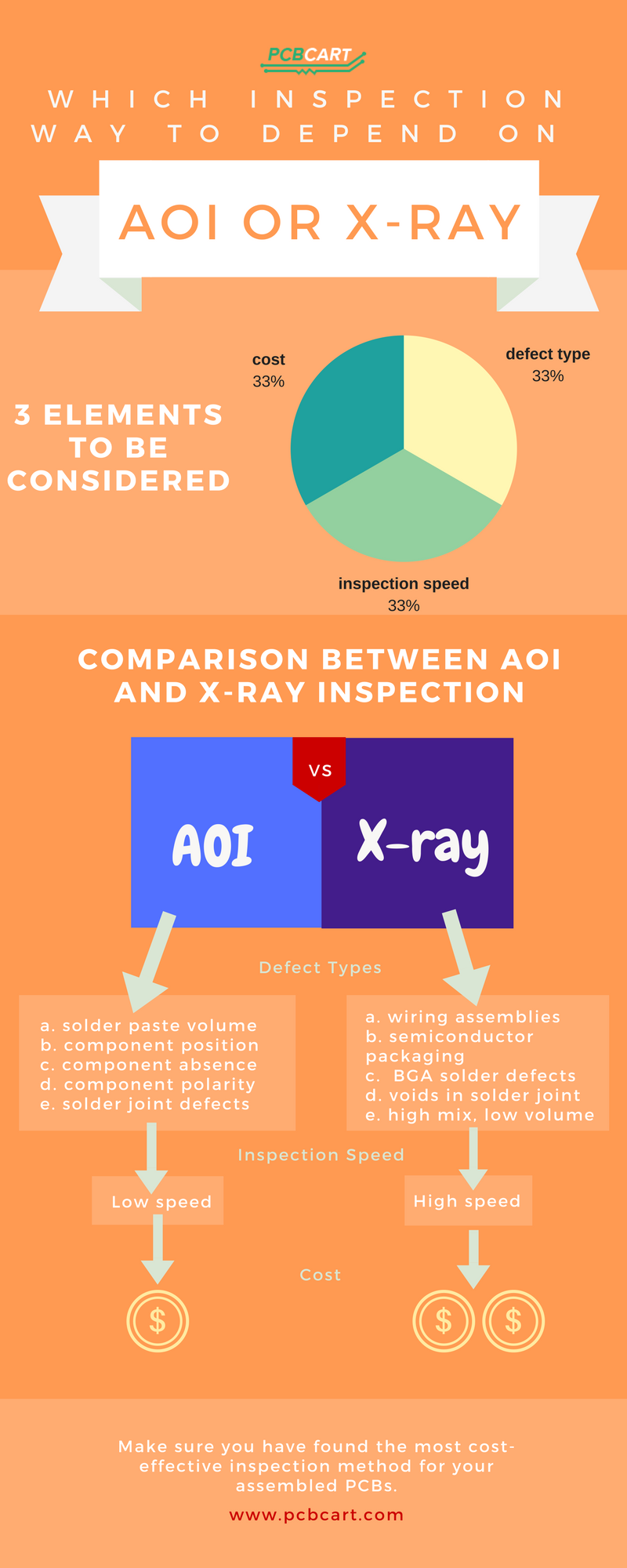

แม้ว่าจะมีวิธีการตรวจสอบอยู่มากมายหลายประเภท แต่ก็ยังมีข้อสงสัยอย่างมากเกี่ยวกับความแตกต่างระหว่างการตรวจสอบด้วย AOI และการตรวจสอบด้วยเอ็กซเรย์ ภาพด้านล่างแสดงให้เห็นถึงองค์ประกอบในการกำหนดวิธีการตรวจสอบและอธิบายขอบเขตที่ AOI และการตรวจสอบด้วยเอกซเรย์ทำงานได้ดีที่สุด

ควรพิจารณาองค์ประกอบสามประการเมื่อเลือกวิธีการตรวจสอบ ได้แก่ ประเภทของข้อบกพร่อง ต้นทุน และความเร็วในการตรวจสอบ

เมื่อพูดถึงประเภทของข้อบกพร่องที่ AOI และเอ็กซเรย์ครอบคลุม AOI มักถูกนำมาใช้สำหรับการทดสอบชั้นในก่อนการลามิเนต และรายการข้อบกพร่องครอบคลุมตั้งแต่ปริมาณของโซลเดอร์เพสต์ ตำแหน่งของชิ้นส่วน การขาดหายไปและขั้ว ไปจนถึงข้อบกพร่องของจุดบัดกรี อย่างไรก็ตาม อย่างหลังจะเน้นที่ข้อบกพร่องขนาดเล็กและจิ๋วหลังการลามิเนต และสามารถทดสอบชุดสายไฟ การแพ็กเกจเซมิคอนดักเตอร์ ข้อบกพร่องการบัดกรี BGA ฟองอากาศภายในจุดบัดกรี และการประกอบแบบผสมหลากหลายแต่ปริมาณต่ำ.

ในด้านความเร็วในการตรวจสอบ การตรวจสอบด้วย AOI มีความเร็วต่ำกว่าการตรวจสอบด้วยเอกซเรย์ อย่างไรก็ตาม ความเร็วและความแม่นยำที่สูงขึ้นย่อมนำไปสู่ต้นทุนที่สูงขึ้น

การผลิตการประกอบแผงวงจรพิมพ์แทบจะไม่อาศัยวิธีการตรวจสอบเพียงวิธีเดียว ท้ายที่สุดแล้ว การตรวจสอบด้วยสายตาไม่อาจหลีกเลี่ยงได้ในระหว่างกระบวนการประกอบ เนื่องจากการปรับปรุงด้านความซับซ้อนและการประกอบปริมาณมากตามความต้องการ จำเป็นต้องใช้วิธีการตรวจสอบอัตโนมัติ ในฐานะผู้ประกอบแผงวงจรพิมพ์แบบครบวงจรที่มีประสบการณ์มากกว่า 20 ปีPCBCart มีความเชี่ยวชาญอย่างสูงในการติดตั้งชิ้นส่วนอิเล็กทรอนิกส์ลงบนแผงวงจร เพื่อรับประกันคุณภาพ เราได้จัดตั้งแผนกพิเศษที่รับผิดชอบการตรวจสอบแผงวงจรพิมพ์ (PCB)การเสนอราคาเป็นบริการฟรีและรวดเร็วเสมอ - คลิกปุ่มต่อไปนี้เพื่อส่งสเปกวงจรและไฟล์ของคุณ เราจะเสนอราคา PCBA ให้คุณในไม่ช้า

ขอใบเสนอราคาประกอบแผงวงจรพิมพ์ฟรี

แหล่งข้อมูลที่เป็นประโยชน์

•แนะนำเทคโนโลยีการตรวจสอบด้วยเอกซเรย์อัตโนมัติ

•บทนำเทคโนโลยีการตรวจสอบด้วยแสงอัตโนมัติ

•ทำไมเทคโนโลยีการตรวจสอบด้วยเอ็กซเรย์จึงมีความสำคัญอย่างยิ่งในการประกอบแผงวงจรพิมพ์ (PCB)?

•PCBCart ให้บริการทดสอบด้วยฟิกซ์เจอร์แบบเข็ม (Bed of Nails Fixture Test) และการทดสอบแบบโพรบบิน (Flying Probe Test)

•การแนะนำบริการประกอบแผงวงจรของ PCBCart และขีดความสามารถ