การเชื่อมต่อทางไฟฟ้าบนแผงวงจรพิมพ์ (PCB) ขึ้นอยู่กับค่าการนำไฟฟ้าของทองแดง อย่างไรก็ตาม ทองแดงในฐานะที่เป็นสารเคมีที่มีความว่องไว มักจะเกิดการออกซิไดซ์เมื่อสัมผัสกับความชื้นในบรรยากาศ ซึ่งจะนำไปสู่ปัญหาที่อาจเกิดขึ้นระหว่างการบัดกรีที่อุณหภูมิสูง ส่งผลให้การยึดติดอย่างมั่นคงของชิ้นส่วนบนแผงวงจรพิมพ์ (PCB) ถูกคุกคามอย่างรุนแรง และลดความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย ดังนั้นผิวสำเร็จมีหน้าที่สำคัญสองประการเมื่อกล่าวถึงประสิทธิภาพของแผงวงจรพิมพ์ (PCB) คือ ปกป้องทองแดงไม่ให้เกิดการออกซิไดซ์ และมอบพื้นผิวที่มีความสามารถในการบัดกรีสูงเมื่อถึงเวลาประกอบชิ้นส่วนลงบนแผงวงจรพิมพ์

การเคลือบผิวบอร์ดสามารถแบ่งออกเป็นประเภทต่าง ๆ ตามเทคโนโลยีและสารเคมีที่ใช้ ได้แก่ HASL (การปรับระดับบัดกรีด้วยลมร้อน), การชุบดีบุก/เงิน, OSP,ENIG และ ENEPIGฯลฯ ท่ามกลางการเคลือบผิวทั้งหมด OSP กำลังได้รับความนิยมเพิ่มมากขึ้นเนื่องจากมีต้นทุนต่ำและเป็นมิตรต่อสิ่งแวดล้อม ซึ่งยิ่งทำให้เราจำเป็นต้องทำความเข้าใจเกี่ยวกับมันให้ดียิ่งขึ้น นั่นคือสิ่งที่บทความนี้ต้องการจะบอกคุณ

แนะนำโดยย่อเกี่ยวกับ OSP

OSP เป็นคำย่อของ "organic solderability preservatives" และยังถูกเรียกว่า สารป้องกันการหมอง (anti-tarnish) หมายถึงชั้นเคลือบอินทรีย์ที่เกิดขึ้นบนผิวทองแดงที่สะอาดและเปลือยโดยกระบวนการดูดซับ ชั้นเคลือบอินทรีย์นี้ในด้านหนึ่งสามารถป้องกันไม่ให้ทองแดงเกิดออกไซด์ ทนต่อช็อกความร้อน หรือความชื้นได้ อีกด้านหนึ่ง ชั้นเคลือบนี้ต้องสามารถถูกกำจัดออกได้ง่ายด้วยฟลักซ์ในกระบวนการบัดกรีขั้นต่อไป เพื่อให้ผิวทองแดงที่สะอาดและเปิดโล่งสามารถเชื่อมติดกับตะกั่วบัดกรีที่หลอมเหลวได้ ทำให้สามารถสร้างจุดบัดกรีได้ในเวลาอันสั้นมาก

สารประกอบเคมีชนิดน้ำที่ใช้จัดอยู่ในกลุ่มอะโซล เช่น เบนโซไตรอะโซล อิมิดาโซล และเบนซิมิดาโซล ซึ่งทั้งหมดจะถูกดูดซับบนผิวทองแดงโดยมีการเกิดการประสานระหว่างสารเหล่านี้กับอะตอมของทองแดง ส่งผลให้เกิดฟิล์มขึ้นมา ในแง่ของความหนาฟิล์ม ฟิล์มที่เกิดจากเบนโซไตรอะโซลจะมีความบาง ในขณะที่ฟิล์มที่เกิดจากอิมิดาโซลจะค่อนข้างหนา ความแตกต่างของความหนานี้จะส่งผลกระทบที่แตกต่างกันต่อประสิทธิภาพของการเคลือบผิวแผ่น ซึ่งจะมีการกล่าวถึงในส่วนถัดไปของบทความนี้

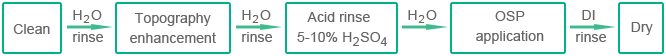

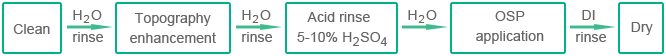

กระบวนการผลิต OSP

ที่จริงแล้ว OSP มีประวัติยาวนานกว่าสิบปี ซึ่งยาวนานกว่าประวัติของเทคโนโลยีการติดตั้งแบบผิวหน้า (SMT)นี่คือกระบวนการผลิตของ OSP

หมายเหตุ: DI หมายถึงการกำจัดไอออน

หน้าที่ของ “การทำความสะอาด” คือการขจัดสารปนเปื้อนอินทรีย์ เช่น น้ำมัน รอยนิ้วมือ ฟิล์มออกซิเดชัน เป็นต้น เพื่อให้ผิวหน้าฟอยล์ทองแดงคงความสะอาดและเงางาม ซึ่งเป็นข้อกำหนดพื้นฐาน ขั้นตอนนี้มีบทบาทสำคัญอย่างยิ่งต่อคุณภาพของชั้นสารป้องกันการกัดกร่อน การทำความสะอาดที่ไม่ดีมักทำให้ความหนาของชั้นสารป้องกันไม่สม่ำเสมอ เพื่อให้มั่นใจในคุณภาพสูงของฟิล์ม OSP สำเร็จรูป ด้านหนึ่งควรควบคุมความเข้มข้นของน้ำยาทำความสะอาดให้อยู่ในช่วงมาตรฐานผ่านการวิเคราะห์ในห้องปฏิบัติการเคมี อีกด้านหนึ่งแนะนำให้ตรวจสอบประสิทธิภาพการทำความสะอาดให้บ่อยที่สุดเท่าที่จะเป็นไปได้ และเมื่อประสิทธิภาพไม่เป็นไปตามมาตรฐาน ควรเปลี่ยนน้ำยาทำความสะอาดทันที

ในกระบวนการเพิ่มประสิทธิภาพสัณฐานผิว (Topography enhancement) มักมีการใช้ไมโครเอ칭เพื่อกำจัดชั้นออกซิเดชันที่เกิดบนฟอยล์ทองแดงอย่างมีนัยสำคัญ เพื่อให้แรงยึดเกาะระหว่างฟอยล์ทองแดงกับสารละลาย OSP ดีขึ้น ความเร็วของไมโครเอ칭มีผลโดยตรงต่ออัตราการสร้างฟิล์ม ดังนั้นเพื่อให้ได้ความหนาฟิล์มที่เรียบและสม่ำเสมอ การรักษาเสถียรภาพของความเร็วไมโครเอ칭จึงมีความสำคัญอย่างยิ่ง โดยทั่วไปแล้ว เหมาะสมที่จะควบคุมความเร็วไมโครเอ칭ให้อยู่ในช่วง 1.0 ถึง 1.5 μm ต่อนาที

ควรใช้น้ำล้าง DI ก่อนที่สารกันเสียจะสะสมตัว ในกรณีที่สารละลาย OSP อาจถูกปนเปื้อนด้วยไอออนอื่น ซึ่งจะทำให้เกิดคราบหมองหลังการบัดกรีรีโฟลว์ ในทำนองเดียวกัน ควรใช้น้ำล้าง DI หลังจากที่สารกันเสียสะสมตัวแล้ว โดยให้ค่า pH อยู่ระหว่าง 4.0 ถึง 7.0 เพื่อป้องกันไม่ให้สารกันเสียถูกทำลายอันเป็นผลมาจากการปนเปื้อน

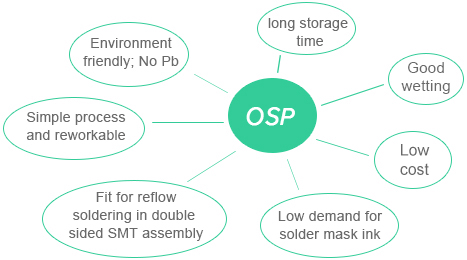

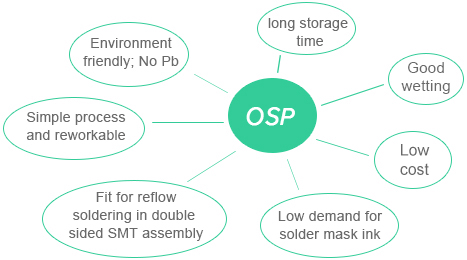

ข้อดีของ OSP

ปัจจุบัน OSP มักถูกนำมาใช้เนื่องจากมีข้อดีต่าง ๆ ดังที่จะกล่าวถึงต่อไปนี้:

• กระบวนการผลิตที่เรียบง่ายและสามารถทำการแก้ไขงานได้แผงวงจรที่เคลือบด้วย OSP สามารถถูกทำการซ่อมแซมได้อย่างง่ายดายโดยผู้ผลิตแผงวงจรพิมพ์ เพื่อให้ผู้ประกอบแผงวงจรพิมพ์สามารถเคลือบสารใหม่ได้เมื่อพบว่าการเคลือบเดิมเกิดความเสียหาย

• การเปียกชื้นได้ดี: แผ่นวงจรที่เคลือบ OSP ให้ประสิทธิภาพที่ดีกว่าในด้านการเปียกของบัดกรีเมื่อฟลักซ์สัมผัสกับเวียและแผ่นแพด

• เป็นมิตรต่อสิ่งแวดล้อมเนื่องจากมีการใช้สารประกอบที่มีน้ำเป็นส่วนประกอบหลักในกระบวนการสร้าง OSP จึงไม่ก่อให้เกิดอันตรายต่อสิ่งแวดล้อมของเรา ตรงตามความคาดหวังของผู้คนต่อโลกสีเขียว ดังนั้น OSP จึงเป็นตัวเลือกที่เหมาะสมที่สุดสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ที่สอดคล้องกับข้อบังคับด้านสิ่งแวดล้อม เช่นRoHS.

• ต้นทุนต่ำเนื่องจากสารประกอบเคมีที่ใช้ในการสร้าง OSP มีความเรียบง่ายและกระบวนการผลิตก็ทำได้ง่าย ทำให้ OSP โดดเด่นในด้านต้นทุนเมื่อเทียบกับการเคลือบผิวทุกประเภท มีต้นทุนต่ำกว่า ส่งผลให้ต้นทุนของแผงวงจรลดลงในท้ายที่สุด

• เหมาะสำหรับการบัดกรีแบบรีโฟลว์ในการประกอบ SMT แบบสองด้านด้วยการพัฒนาและความก้าวหน้าอย่างต่อเนื่องของ OSP ทำให้จากเดิมที่รองรับการประกอบ SMT ด้านเดียว ได้รับการยอมรับให้ใช้กับการประกอบ SMT สองด้าน ซึ่งได้ขยายขอบเขตการใช้งานให้กว้างขึ้นอย่างมาก

• ข้อกำหนดต่ำสำหรับหมึกมาส์กบัดกรี

• ระยะเวลาเก็บรักษานาน

ขอใบเสนอราคาทันทีสำหรับแผงวงจรพิมพ์ OSP

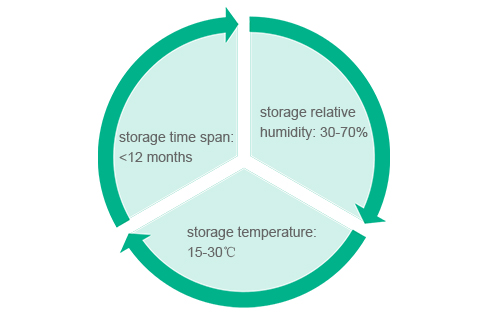

ข้อกำหนดการจัดเก็บสำหรับแผงวงจรพิมพ์ที่เคลือบ OSP

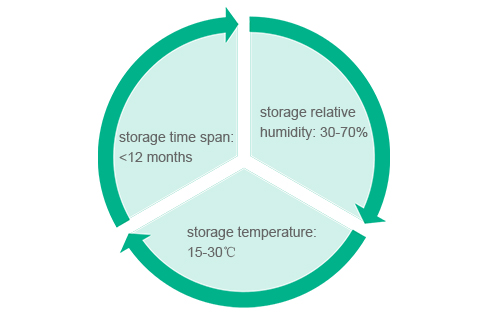

เนื่องจากสารกันเสียที่เกิดจากเทคโนโลยี OSP มีความบางมากและถูกตัดหรือขูดออกได้ง่าย จึงต้องให้ความระมัดระวังอย่างมากในกระบวนการปฏิบัติงานและการขนส่ง แผงวงจรพิมพ์ (PCB) ที่ใช้ OSP เป็นผิวเคลือบผิวหน้า หากถูกสัมผัสกับอุณหภูมิและความชื้นสูงเป็นเวลานาน อาจเกิดการออกซิเดชันบนผิวหน้าของ PCB ซึ่งจะนำไปสู่ความสามารถในการเชื่อมประสานที่ต่ำลง ดังนั้น วิธีการจัดเก็บจึงต้องยึดตามหลักการดังต่อไปนี้:

a.ควรใช้บรรจุภัณฑ์สูญญากาศร่วมกับสารดูดความชื้นและการ์ดแสดงระดับความชื้น วางกระดาษรองระหว่างแผ่น PCB เพื่อป้องกันการเสียดสีที่ทำลายพื้นผิวของ PCB

ข.แผงวงจรพิมพ์เหล่านี้ไม่สามารถสัมผัสกับแสงแดดโดยตรงได้ ข้อกำหนดของสภาพแวดล้อมการจัดเก็บที่เหมาะสมประกอบด้วย: ความชื้นสัมพัทธ์ (30-70%RH), อุณหภูมิ (15-30°C) และระยะเวลาในการจัดเก็บ (ไม่เกิน 12 เดือน)

ปัญหาที่อาจเกิดขึ้นกับ OSP หลังการบัดกรี

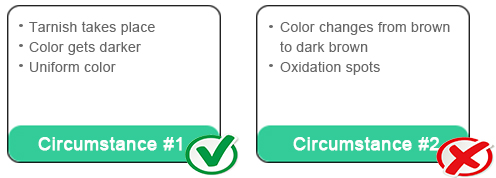

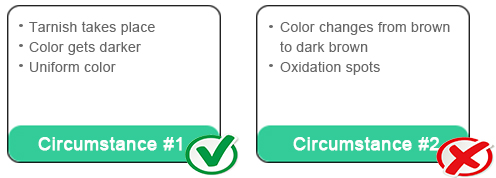

บางครั้งสีของบอร์ด OSP จะเปลี่ยนไปหลังการบัดกรี ซึ่งส่วนใหญ่เกี่ยวข้องกับความหนาของสารกันสนิม ปริมาณการไมโครเอทช์ จำนวนครั้งที่บัดกรี และแม้กระทั่งสารปนเปื้อนที่ผิดปกติ โชคดีที่ปัญหานี้สามารถสังเกตได้จากลักษณะภายนอก โดยทั่วไปแล้วจะมีอยู่สองกรณี:

สำหรับสถานการณ์ที่ 1 ในกระบวนการบัดกรี ฟลักซ์สามารถช่วยกำจัดการเกิดออกซิเดชันได้ ทำให้ประสิทธิภาพการบัดกรีไม่ถูกส่งผลกระทบ ดังนั้นจึงไม่จำเป็นต้องมีมาตรการเพิ่มเติม ในทางตรงกันข้าม สถานการณ์ที่ 2 เกิดขึ้นเนื่องจากความสมบูรณ์ของ OSP ถูกทำลาย ทำให้ฟลักซ์ไม่สามารถกำจัดการเกิดออกซิเดชันได้ ซึ่งจะทำให้ประสิทธิภาพการบัดกรีลดลงอย่างมาก

ดังนั้น จำเป็นต้องดำเนินการปรับปรุงและมาตรการต่อไปนี้เพื่อให้มั่นใจในลักษณะภายนอกและประสิทธิภาพของผิวเคลือบป้องกันการบัดกรีแบบออร์แกนิก (organic solderability preservatives)

a.ความหนาของ OSP ต้องถูกควบคุมให้อยู่ภายในช่วงที่กำหนด

ข.ปริมาณของการกัดผิวแบบไมโครจะต้องถูกควบคุมให้อยู่ภายในช่วงที่กำหนด

ค.ระหว่างการผลิตแผ่นวงจรพิมพ์ (PCB) ต้องกำจัดสารปนเปื้อน (คราบเจล หมึก ฯลฯ) ให้หมดสิ้น 100% เพื่อป้องกันความผิดปกติบางส่วนหรือปัญหาคุณสมบัติการบัดกรีที่ไม่ดี

PCBCart มอบสิ่งที่ดีที่สุดให้กับคุณ