ในฐานะเทคโนโลยีการประกอบวงจรประเภทหนึ่งที่ช่วยให้เกิดการทำงานได้หลากหลายและมีประสิทธิภาพสูงสำหรับอุปกรณ์อิเล็กทรอนิกส์แบบสวมใส่ เทคโนโลยีฝังตัวมีบทบาทสำคัญในการย่อขนาดเส้นทางการเชื่อมต่อระหว่างชิ้นส่วนและลดการสูญเสียในการส่งสัญญาณ เทคโนโลยีนี้เป็นหนึ่งในโซลูชันที่ช่วยให้แผงวงจรพิมพ์ (Printed Circuit Boards: PCBs) มีขนาดเล็กลง มีความหนาแน่นสูง และมีประสิทธิภาพสูง โดยจะฝังอุปกรณ์แอคทีฟ (Active Devices: ADs) และอุปกรณ์พาสซีฟ (Passive Devices: PDs) ไว้ภายในแผงวงจรหรือฝังลงในโพรง การประยุกต์ใช้เทคโนโลยีฝังตัวช่วยลดจำนวนจุดเชื่อมต่อ แพดภายนอก จำนวนรูทะลุ และความยาวของลายวงจรอย่างเห็นได้ชัด ทำให้สามารถเพิ่มความสมบูรณ์ของแผงวงจรและลดค่าความเหนี่ยวนำปรสิตของแผงวงจรพิมพ์ได้ จนถึงปัจจุบัน ผลิตภัณฑ์เชิงพาณิชย์ การบินและอวกาศ การทหาร และการแพทย์ เป็นกลุ่มผลิตภัณฑ์หลักที่นำแผงวงจรที่มีชิ้นส่วนฝังตัวไปใช้งาน

เทคโนโลยีฝังตัว

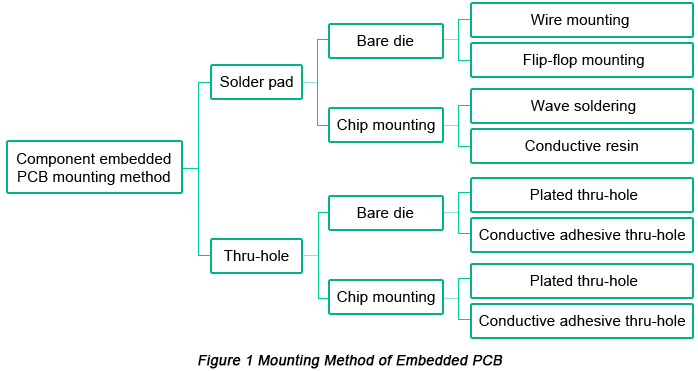

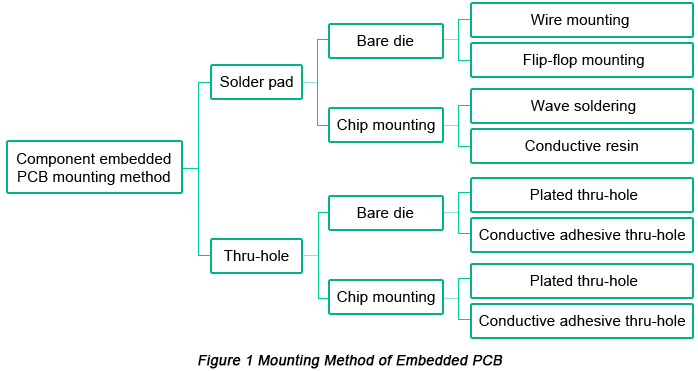

ปัจจุบันมีเทคโนโลยีฝังตัวสองประเภทที่นำมาใช้กับแผงวงจรพิมพ์ (PCB) ซึ่งแตกต่างกันในด้านวิธีการติดตั้ง ประเภทหนึ่งอาศัยแผ่นรองบัดกรี ในขณะที่อีกประเภทหนึ่งอาศัยรูทะลุ รูปต่อไปนี้แสดงประเภทหลักของการฝังตัวการประกอบแผงวงจรพิมพ์วิธีการและหมวดหมู่ย่อยของวิธีการเหล่านั้น

เมื่อพูดถึงแผงวงจรพิมพ์แบบฝังชิ้นส่วนที่ใช้แผ่นแพดเป็นวิธีการยึดติด ขั้นแรกควรประกอบชิ้นส่วนฝังตัวลงบนขั้วไฟฟ้าที่สร้างขึ้นบนแผ่นฐานและทำการเชื่อมต่อทางไฟฟ้าให้เรียบร้อย หลังจากนั้นจึงใช้เรซินฉนวนเติมเพื่อหุ้มและฝังชิ้นส่วนและขั้วไฟฟ้า สำหรับการยึดติดจะพึ่งพาการติดตั้งแบบ SMT โดยใช้บัดกรีหรือกาวนำไฟฟ้าเป็นวัสดุสำหรับการยึดติด

ขั้นตอนการประกอบแผงวงจรพิมพ์ฝังตัวของคอมโพเนนต์

เมื่อคอมโพเนนต์ที่จะฝังเป็นไดเปลือย ควรเลือกใช้การยึดติดได (die bonding) หากคอมโพเนนต์เป็น PD แพ็กเกจแบบขึ้นรูป (mould package) หรือแพ็กเกจระดับเวเฟอร์แบบชิปสเกล (Wafer Level Chip Scale Package: WLCSP) ควรใช้การเชื่อมด้วยคลื่นอัลตราโซนิก การเชื่อมต่อชิปแบบยุบตัวควบคุมได้ (Controlled Collapse Chip Connection) การเชื่อมต่อบัดกรีห่อหุ้มด้วยอีพ็อกซี (Epoxy Encapsulated Solder Connection: ESC) และเรซินนำไฟฟ้า เป็นต้น ส่วนการติดตั้ง AD ควรใช้ประโยชน์จากบัดกรีด้วยการบัดกรีแบบคลื่นหรือเรซินนำไฟฟ้า

จากอุปกรณ์การผลิตและความสามารถทางเทคโนโลยีในปัจจุบัน ข้อดีของการใช้แผ่นรองเป็นวิธีการติดตั้งประกอบด้วย:

|

วิธีการติดตั้ง

|

ข้อดี

|

ข้อเสีย

|

| การติดตั้งแผ่นรอง |

• สามารถเข้าถึงได้

• มีเทคโนโลยีหลักที่มีความยุ่งยากน้อยกว่า; |

• ขั้นตอนของมันค่อนข้างซับซ้อนเล็กน้อย;

• จำเป็นต้องมีผังลำดับขั้นตอนการทำงานตั้งแต่การผลิตแผงวงจรพิมพ์ (PCB) ไปจนถึงการประกอบด้วยเทคโนโลยีติดตั้งบนพื้นผิว (SMT);

• ส่วนประกอบแบบฝังตัวจำเป็นต้องบัดกรี ซึ่งเพิ่มความเสี่ยงต่อความไม่น่าเชื่อถือ |

| การติดตั้งแบบทะลุรู |

• มีขั้นตอนเพียงเล็กน้อย

• ส่วนประกอบแบบฝังตัวไม่จำเป็นต้องผ่านกระบวนการบัดกรี ซึ่งช่วยเพิ่มความน่าเชื่อถือของผลิตภัณฑ์; |

•ความซับซ้อนสูงและความไม่สมบูรณ์ของเทคโนโลยี โดยเฉพาะอย่างยิ่งในด้านการผลิตไมโครเวียและเทคโนโลยีการจัดแนวของชิ้นส่วนฝังตัว |

บทความนี้จะกล่าวถึงเทคโนโลยีฝังตัวที่เกี่ยวข้องกับการใช้แผ่นรองเป็นวิธีการติดตั้ง

เพื่อให้สามารถประเมินความเป็นไปได้ทางเทคโนโลยีของการฝัง ADs ลงในแผงวงจรพิมพ์ (PCB) และการฝังอุปกรณ์ติดตั้งบนพื้นผิว (SMDs) ในโพรงของ PCB ได้ จำเป็นต้องดำเนินการวิจัยด้านการออกแบบและกระบวนการทางเทคโนโลยีเป็นลำดับแรก บทความนี้ใช้แผงวงจรพิมพ์ฝังตัวแบบสองชั้นที่มีส่วนประกอบบรรจุภัณฑ์หลายชนิดเป็นตัวอย่าง รวมถึง Ball Grid Array (BGA), Chip Scale Package (CSP) และ Quad Flat Package (QFP)

a. การออกแบบรอยทาง

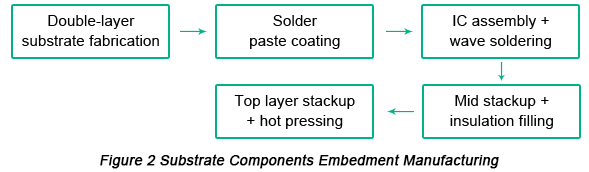

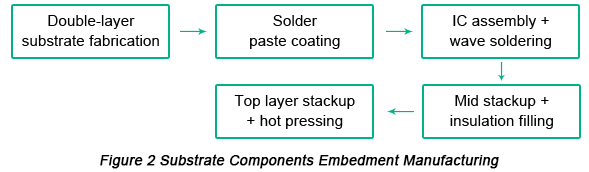

b. ขั้นตอนการผลิตแผงวงจรพิมพ์แบบฝัง (Embedded PCB)ภาพด้านล่างแสดงกระบวนการผลิตซับสเตรตที่มีการฝังชิ้นส่วนอยู่ภายใน

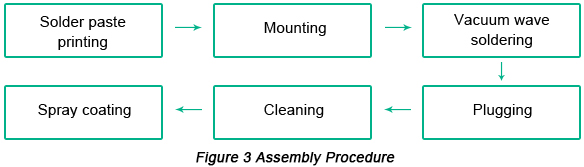

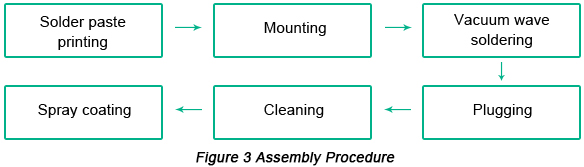

c. การประกอบชิ้นส่วนฝังตัวในโพรงการประกอบชิ้นส่วนภายในโพรงเป็นหนึ่งในความยากลำบากสูงสุดเมื่อกล่าวถึงเทคโนโลยีฝังตัว ด้านหนึ่ง เทคโนโลยีการพิมพ์ครีมประสานแบบลายระนาบดั้งเดิมไม่สามารถนำมาใช้ได้ อีกด้านหนึ่ง ในระหว่างกระบวนการบัดกรีแบบคลื่นหลังจากการติดตั้งสำเร็จแล้ว แก๊สภายในโพรงไม่สามารถถูกระบายออกได้อย่างราบรื่น ทำให้เกิดช่องว่างของรอยบัดกรีในอัตราสูง เพื่อแก้ไขปัญหาทั้งสองนี้ ควรใช้เทคนิคการพิมพ์ครีมประสานและเทคนิคการบัดกรีแบบคลื่นในสภาวะสุญญากาศร่วมกับกระบวนการผลิตตามลำดับขั้นดังต่อไปนี้

เนื่องจากการติดตั้ง การเสียบปลั๊ก การทำความสะอาด และการพ่นสเปรย์เป็นเทคโนโลยีที่มีความสมบูรณ์และใช้กันอย่างแพร่หลายแล้ว ส่วนที่เหลือของบทความนี้จะมุ่งเน้นไปที่เทคโนโลยีการพิมพ์บัดกรีแบบใช้ครีมประสานและเทคโนโลยีการบัดกรีแบบคลื่นสุญญากาศ

• เทคโนโลยีการพิมพ์ครีมประสานแบบอัตโนมัติเต็มรูปแบบมีคุณลักษณะเด่นด้านประสิทธิภาพและความแม่นยำสูง ถูกนำไปใช้กับทุกประเภทของงานที่ซับซ้อนและแผงวงจรพิมพ์ความหนาแน่นสูง.

• ในการทำบัดกรีแบบคลื่น ขั้นตอนแรกคือการทำให้เป็นสุญญากาศ เมื่อความดันภายในโพรงสุญญากาศถึงระดับสุญญากาศที่กำหนดแล้ว ชิ้นส่วนของอุปกรณ์จะเริ่มถูกให้ความร้อน อุณหภูมิของพื้นผิวที่ให้ความร้อนจะเพิ่มขึ้นจากอุณหภูมิห้องไปยังอุณหภูมิสูงสุดของการบัดกรีแบบคลื่นที่ 200°C ด้วยอัตรา 0.5°C ถึง 1.0°C ต่อวินาที และคงอุณหภูมินี้ไว้เป็นเวลา 120 วินาที เมื่อบัดกรีหลอมละลายอย่างสมบูรณ์ ความดันภายในโพรงสุญญากาศจะเปลี่ยนจากสภาวะสุญญากาศเป็นสภาวะความดันบรรยากาศ เมื่อการหดตัวของช่องว่างภายในบัดกรีที่หลอมละลายเกิดการอัดตัว อุณหภูมิก็จะเริ่มลดลง

การทดสอบและการตรวจสอบ

a. การตรวจสอบคุณภาพการบัดกรี-เอเอ็กซ์ไอจะถูกนำมาใช้เพื่อตรวจสอบคุณภาพการบัดกรีของชิ้นส่วนฝังตัวที่ฝังอยู่ในแผ่น PCB รายการตรวจสอบรวมถึงความเสียหายจากความร้อน การไหม้ การแตกร้าว รอยขีดข่วน การแตกกระจาย การหักงอ หรือความเสียหายอื่น ๆ ตำแหน่งและความแม่นยำในการติดตั้งชิ้นส่วนต้องเป็นไปตามข้อกำหนด พื้นผิวบัดกรีต้องสะอาด เรียบ ปราศจากการแตกร้าว การลอก การไม่สม่ำเสมอ การบัดกรีปลอม รูโพรง การหลุดบัดกรี การไม่เปียก และการหลุดลอกของโลหะ

b. การทดสอบทางไฟฟ้า- ควรออกแบบโปรแกรมทดสอบเพื่อให้มั่นใจว่าทุกวงจรบนบอร์ดสามารถทำงานได้สำเร็จเมื่อเปิดเครื่อง

c. การทดสอบความเข้มเชิงกล- มีจุดประสงค์เพื่อทดสอบความแข็งแรงของการบัดกรีของชิ้นส่วนภายในโพรง

d. การทดสอบความเหมาะสมด้านสิ่งแวดล้อม- ใช้เฉพาะกับผลิตภัณฑ์ที่จะถูกใช้งานในสภาพแวดล้อมที่รุนแรงเท่านั้น การทดสอบความเหมาะสมต่อสภาพแวดล้อมครอบคลุมสภาพการทดสอบตั้งแต่อุณหภูมิสุดขั้ว ความชื้น ไปจนถึงการสั่นสะเทือนและความดัน ตามเงื่อนไขและความต้องการของการใช้งานเฉพาะ