การจัดวางชิ้นส่วนต้องเป็นไปตามข้อกำหนดด้านคุณสมบัติทางไฟฟ้าและโครงสร้างทางกลของเครื่องจักรทั้งหมดและข้อกำหนดของการผลิต SMTงานฝีมือ เนื่องจากเป็นเรื่องยากที่จะเอาชนะปัญหาคุณภาพของผลิตภัณฑ์ที่เกิดจากการออกแบบ นักออกแบบ PCB จึงต้องเข้าใจคุณลักษณะพื้นฐานของกระบวนการ SMT และดำเนินการออกแบบการจัดวางชิ้นส่วนให้สอดคล้องกับข้อกำหนดของกระบวนการที่แตกต่างกัน การออกแบบที่ยอดเยี่ยมสามารถลดข้อบกพร่องในการบัดกรีให้น้อยที่สุด

การออกแบบโครงร่างองค์ประกอบโดยรวม

•การจัดวางชิ้นส่วนบนแผงวงจรพิมพ์ควรมีความเรียบและสม่ำเสมอ ส่วนประกอบที่มีมวลมากจะได้รับผลจากความจุความร้อนสูงในกระบวนการบัดกรีแบบรีโฟลว์ ทำให้เกิดอุณหภูมิต่ำเฉพาะจุดเนื่องจากการจัดวางที่มีความหนาแน่นเกินไป ส่งผลให้เกิดการบัดกรีไม่ติด

• ควรเว้นพื้นที่สำหรับการบำรุงรักษาไว้รอบๆ ชิ้นส่วนขนาดใหญ่ (ขนาดด้านซ้ายควรเข้ากันได้กับปลายหัวให้ความร้อนของอุปกรณ์ซ่อมแซม SMD)

• ควรจัดวางส่วนประกอบความถี่สูงอย่างสม่ำเสมอที่ขอบของแผงวงจรพิมพ์ (PCB) หรือบริเวณช่องระบายอากาศภายในเครื่อง

• ในระหว่างกระบวนการการประกอบแบบผสมเดี่ยวควรติดตั้งและวางตำแหน่งชิ้นส่วนแบบติดตั้งถาวรและแบบเสียบได้ไว้ที่ด้าน A

• ในกระบวนการประกอบแบบผสมด้วยการรีโฟลว์สองด้าน ควรจัดวางชิ้นส่วนแบบติดตั้งบนพื้นผิวขนาดใหญ่และชิ้นส่วนแบบเสียบขาไว้ที่ด้าน A และควรจัดวางชิ้นส่วนบนด้าน A และ B ให้สลับตำแหน่งกัน

• ในกระบวนการประกอบแบบผสมระหว่างการบัดกรีรีโฟลว์ด้าน A และการบัดกรีแบบคลื่นด้าน B ควรจัดวางชิ้นส่วนแบบติดตั้งบนพื้นผิวขนาดใหญ่และชิ้นส่วนแบบเสียบขาไว้ที่ด้าน A (ด้านบัดกรีรีโฟลว์) ในขณะที่ชิ้นส่วนชิปทรงสี่เหลี่ยมผืนผ้าและทรงกระบอกที่เหมาะสำหรับการบัดกรีแบบคลื่น, SOT และ SOP ขนาดค่อนข้างเล็ก (จำนวนขาน้อยกว่า 28 ขา และระยะห่างระหว่างขาอย่างน้อย 1 มม.) ควรจัดวางไว้ที่ด้าน B ห้ามจัดวางชิ้นส่วนที่มีขาอยู่รอบด้านบนด้านที่ใช้การบัดกรีแบบคลื่น เช่น QFP, PLCC เป็นต้น

• แพ็กเกจของคอมโพเนนต์ด้านการบัดกรีแบบคลื่นต้องทนต่ออุณหภูมิที่สูงกว่า 260°C และต้องเป็นแบบปิดผนึกสนิท

• ห้ามวางชิ้นส่วนที่มีมูลค่าสูงไว้ที่มุมทั้งสี่หรือขอบของแผ่น PCB หรือใกล้กับคอนเน็กเตอร์ รูยึด ช่องเว้า ร่องตัด รอยบาก หรือมุมต่าง ๆ บริเวณที่กล่าวมาข้างต้นเป็นพื้นที่ที่มีความเค้นสูง ซึ่งอาจทำให้จุดบัดกรีและชิ้นส่วนเกิดการแตกร้าวได้

ทิศทางการจัดวางคอมโพเนนต์

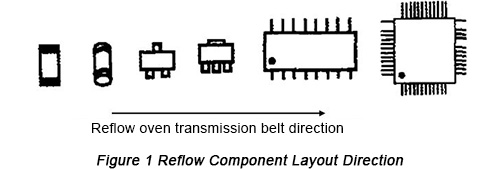

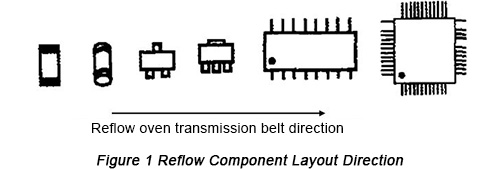

• ทิศทางการจัดวางชิ้นส่วนด้วยกระบวนการบัดกรีแบบรีโฟลว์

สำหรับแผ่น PCB ที่มีขนาดใหญ่ ขอบด้านยาวของแผ่น PCB ควรขนานกับทิศทางสายพานลำเลียงของเตาอบรีโฟลว์ เพื่อให้แน่ใจว่าอุณหภูมิของทั้งสองด้านของแผ่น PCB สอดคล้องกัน ดังนั้น สำหรับแผ่น PCB ที่มีขนาดมากกว่า 200 มม. จะต้องปฏิบัติตามข้อกำหนดต่อไปนี้:

a. แกนยาวของชิ้นส่วนชิปที่มีสองปลายตั้งฉากกับขอบยาวของ PCB และแกนยาวของชิ้นส่วน SMDขนานกับขอบด้านยาวของแผ่น PCB

b. ทิศทางของการประกอบแผงวงจรพิมพ์แบบสองชั้นควรเหมือนกัน

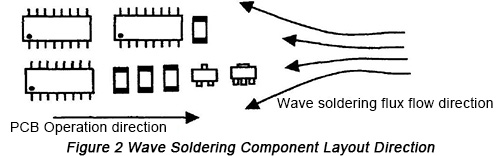

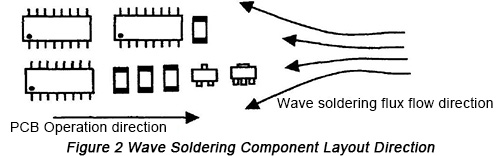

• ทิศทางการจัดวางชิ้นส่วนด้วยกระบวนการบัดกรีแบบคลื่น

a. เพื่อให้ปลายทั้งสองด้านที่สอดกันของชิ้นส่วนสามารถเชื่อมต่อกับฟลักซ์บัดกรีแบบคลื่นได้พร้อมกัน แกนยาวของชิ้นส่วนแบบชิปควรตั้งฉากกับทิศทางของสายพานลำเลียงของเครื่องบัดกรีแบบคลื่น และแกนยาวของชิ้นส่วน SMD ควรขนานกับทิศทางของสายพานลำเลียงของเครื่องบัดกรีแบบคลื่น

b. เพื่อหลีกเลี่ยงเอฟเฟกต์เงา ปลายของชิ้นส่วนที่มีขนาดเท่ากันควรถูกจัดวางให้อยู่ในแนวเส้นตรงเดียวกันขนานกับสายพานลำเลียงของการบัดกรีแบบคลื่น ชิ้นส่วนที่มีขนาดต่างกันควรถูกจัดวางในทิศทางที่แตกต่างกัน ชิ้นส่วนที่มีขนาดเล็กควรถูกวางก่อนชิ้นส่วนขนาดใหญ่ ควรหลีกเลี่ยงไม่ให้ชิ้นส่วนไปบังปลายบัดกรีและขาเชื่อมบัดกรี เมื่อไม่สามารถเป็นไปตามข้อกำหนดเกี่ยวกับการจัดวางชิ้นส่วนได้ ควรเว้นระยะห่างระหว่างชิ้นส่วนไว้ 3 มม. ถึง 5 มม.

c. ความสอดคล้องกันของทิศทางลักษณะเฉพาะของส่วนประกอบ

ควรระบุขั้วของตัวเก็บประจุอิเล็กโทรไลต์ ขั้วแอโนดของไดโอด ปลายขาเดี่ยวของไตรโอด และขา I ของไอซี

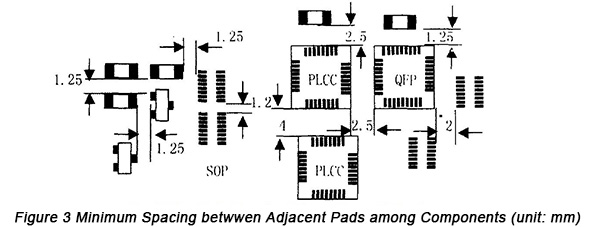

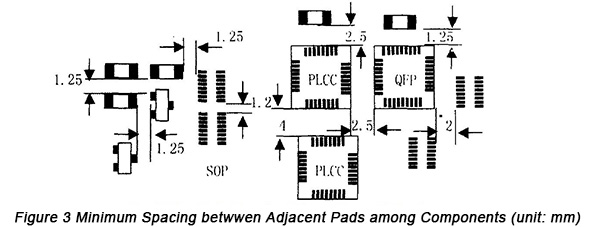

ระยะห่างขั้นต่ำระหว่างแผ่นรองที่อยู่ติดกันระหว่างชิ้นส่วน

นอกจากระยะห่างที่ปลอดภัยระหว่างแผ่นรองบัดกรีไม่ควรถูกเชื่อมต่อกันในระยะสั้น ๆ แล้ว ยังต้องคำนึงถึงความสามารถในการบำรุงรักษาของชิ้นส่วนที่เปราะบางด้วย โดยทั่วไปแล้ว ความหนาแน่นของการประกอบควรเป็นไปตามข้อกำหนดต่อไปนี้:

• ระยะห่างระหว่างชิพคอมโพเนนต์, SOTs, SOIC และชิพคอมโพเนนต์คือ 1.25 มม.

• ระยะห่างระหว่าง SOIC แต่ละตัว และระหว่าง SOIC กับ QFP คือ 2 มม.

• ระยะห่างระหว่าง PLCC และชิ้นส่วนชิป, SOIC, QFP คือ 2.5 มม.

• ระยะห่างระหว่าง PLCC คือ 4 มม.

• สำหรับการประกอบแบบผสม ระยะห่างระหว่างคอมโพเนนต์แบบเสียบกับแผ่นรองคอมโพเนนต์แบบชิปคือ 1.5 มม.

• ในกระบวนการออกแบบซ็อกเก็ต PLCC ควรเผื่อพื้นที่สำหรับซ็อกเก็ต PLCC ให้เพียงพอล่วงหน้า

ระยะห่างเฉพาะระหว่างแผ่นรองที่อยู่ติดกันของแต่ละคอมโพเนนต์แสดงไว้ในรูปที่ 3 ด้านล่าง

บริการผลิตแผงวงจรพิมพ์ SMT คุณภาพสูงในต้นทุนที่ต่ำกว่า