HDI ซึ่งย่อมาจาก High Density Interconnection เป็นเทคโนโลยีแผงวงจรพิมพ์ประเภทหนึ่งที่เริ่มพัฒนาขึ้นในช่วงปลายศตวรรษที่ 20 สำหรับแผงวงจรพิมพ์แบบดั้งเดิมจะใช้การเจาะด้วยเครื่องกล ซึ่งมีข้อเสียบางประการ เช่น ต้นทุนสูงเมื่อขนาดรูเจาะอยู่ที่ 0.15 มม. และยากต่อการปรับปรุงเนื่องจากข้อจำกัดของดอกสว่าน อย่างไรก็ตาม สำหรับแผงวงจรพิมพ์แบบ HDI จะใช้การเจาะด้วยเลเซอร์ และทันทีที่ถูกนำมาใช้ก็ได้รับความนิยมอย่างแพร่หลาย แผง HDI ยังถูกเรียกว่าแผงเลเซอร์ ซึ่งมีขนาดรูเจาะโดยทั่วไปอยู่ในช่วง 3.0–6.0 mil (0.076–0.152 มม.) และความกว้างลายวงจร 3.0–4.0 mil (0.076–0.10 มม.) ซึ่งทำให้สามารถลดขนาดแผ่นรองบัดกรีลงได้อย่างมาก ทำให้สามารถจัดวางลายวงจรได้มากขึ้นในพื้นที่ต่อหน่วย เทคโนโลยี HDI ได้ปรับตัวและผลักดันการพัฒนาอุตสาหกรรมแผงวงจรพิมพ์ และปัจจุบันแผงวงจร HDIถูกนำมาใช้กันอย่างแพร่หลายในอุปกรณ์ทุกประเภท

ในด้านการออกแบบบอร์ด เมื่อเปรียบเทียบกับแผ่น PCB ทั่วไป ความแตกต่างที่สำคัญคือแผ่น HDI PCB ใช้การเชื่อมต่อผ่านรูตาบอดและรูฝัง แทนการใช้รูทะลุ นอกจากนี้ ในการออกแบบแผ่น HDI PCB ยังใช้ความกว้างลายวงจรที่เล็กกว่าและระยะห่างที่แคบกว่า เพื่อให้สามารถใช้พื้นที่สำหรับการจัดวางและการเดินลายวงจรได้อย่างเต็มที่ ดังนั้น ผู้เริ่มต้นออกแบบ HDI จำเป็นต้องรู้วิธีจัดสรรพื้นที่สำหรับอุปกรณ์ วิธีสลับการใช้งานระหว่างรูตาบอด รูฝัง และรูทะลุ ตลอดจนวิธีจัดสรรพื้นที่สำหรับเส้นสัญญาณ อย่างไรก็ตาม งานแรกและสำคัญที่สุดคือการทำความเข้าใจกับพารามิเตอร์กระบวนการที่เกี่ยวข้องใน HDIกระบวนการผลิตแผงวงจรพิมพ์ (PCB).

• รูรับแสง

ต้องพิจารณาอัตราส่วนรูเปิดในการออกแบบรูทะลุและรูตัน/รูฝัง สำหรับการเจาะเชิงกลแบบดั้งเดิมที่ใช้กับแผ่น PCB ทั่วไป ขนาดรูทะลุควรมากกว่า 0.15 มม. และอัตราส่วนความหนาบอร์ดต่อขนาดรูควรมากกว่า 8:1 (ในบางกรณีพิเศษ พารามิเตอร์นี้อาจเป็น 12:1 หรือมากกว่า) อย่างไรก็ตาม สำหรับการเจาะด้วยเลเซอร์ ขนาดรูเลเซอร์ควรอยู่ในช่วง 3 ถึง 6 mil โดยแนะนำให้ใช้ 4 mil และอัตราส่วนความลึกของรูอัดชุบโลหะต่อขนาดรูไม่ควรเกิน 1:1

ยิ่งแผ่นวงจรมีความหนามากเท่าใด ขนาดรูเปิดก็จะยิ่งเล็กลงเท่านั้น ในกระบวนการชุบโลหะด้วยไฟฟ้า สารละลายเคมีจะยากต่อการไหลเข้าสู่ส่วนลึกของรูเจาะ แม้ว่าอุปกรณ์ชุบวงจรจะอัดสารละลายให้เข้าสู่กึ่งกลางของรูเจาะด้วยการสั่นหรือการกด แต่เนื่องจากมีความต่างของความเข้มข้น ทำให้ชั้นชุบบริเวณกึ่งกลางบางกว่าบริเวณอื่น ส่งผลให้เกิดการเปิดวงจรเล็กน้อยในชั้นรูเจาะ ยิ่งไปกว่านั้น เมื่อแรงดันไฟฟ้าเพิ่มขึ้นหรือแผ่นวงจรถูกกระแทกในสภาพแวดล้อมที่รุนแรง ข้อบกพร่องเหล่านี้จะยิ่งเห็นได้ชัดเจนมากขึ้น และท้ายที่สุดจะทำให้วงจรขาดและแผ่นวงจรล้มเหลว ดังนั้น นักออกแบบ PCB จำเป็นต้องเข้าใจเกี่ยวกับความสามารถด้านเทคนิคของผู้ผลิตแผงวงจรพิมพ์ (PCB)ล่วงหน้า มิฉะนั้นจะทำให้เกิดความยากลำบากในการผลิตแผงวงจรพิมพ์ อัตราการทิ้งชิ้นงานเพิ่มขึ้น หรืออาจถึงขั้นไม่สามารถผลิตได้

• สแต็ก

การจัดเรียงชั้นของแผ่นวงจรพิมพ์แบบ HDI สามารถจำแนกได้ตามลำดับของชั้นที่มีรูบอดี้บอด (blind holes) ต่อไปนี้เป็นประเภททั่วไปบางส่วน:

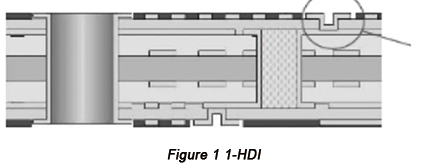

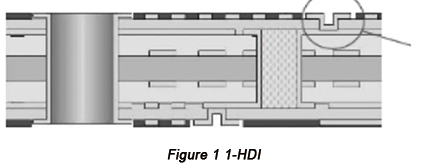

a.1-HDI (พร้อมรูฝัง)รูปด้านล่างแสดงโครงสร้างของ 1-HDI ที่มีรูฝัง: รูตัน 1-2, รูตัน 6-5, รูฝัง 2-5, รูทะลุ 1-6

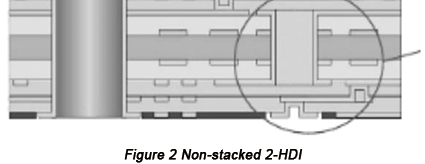

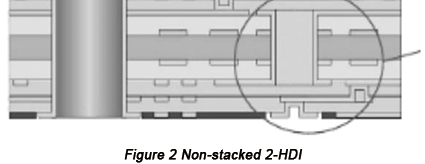

ข.2-HDI แบบไม่ซ้อน (มีรูฝัง). รูปต่อไปนี้แสดงโครงสร้างของแผ่น 2-HDI แบบไม่ซ้อนที่มีรูฝัง: รูตัน 1-2 (ไม่ซ้อน), รูตัน 2-3 (ไม่ซ้อน), รูตัน 8-7 (ไม่ซ้อน), รูตัน 7-6 (ไม่ซ้อน), รูฝัง 3-6, รูทะลุ 1-8

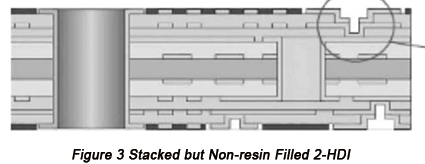

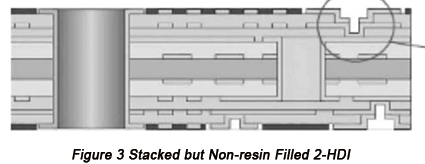

ค.2-HDI แบบซ้อนแต่ไม่ได้เติมเรซินรูปที่ 3 แสดงโครงสร้างของ 2-HDI แบบซ้อนชั้นแต่ไม่ได้อัดเรซิน: รูปแบบรูตาบอด 1-2 (ซ้อนชั้น), รูปแบบรูตาบอด 2-3 (ซ้อนชั้น), รูปแบบรูตาบอด 8-7 (ซ้อนชั้น), รูปแบบรูตาบอด 7-6 (ซ้อนชั้น), รูปแบบรูฝัง 3-6, รูทะลุ 1-8

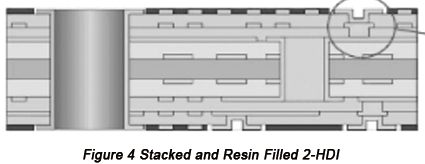

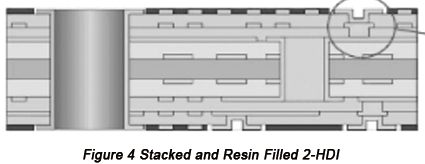

ง.2-HDI แบบซ้อนและเติมเรซินรูปที่ 4 แสดงโครงสร้างของ 2-HDI แบบซ้อนและอัดเรซิน: รูตาบอด 1-2 (แบบซ้อน), รูตาบอด 2-3 (แบบซ้อนและอัดเรซิน), รูตาบอด 8-7 (แบบซ้อน), รูตาบอด 7-6 (แบบซ้อนและอัดเรซิน), รูฝัง 3-6, รูทะลุ 1-8

โดยปกติแผ่นวงจรจะได้รับผลกระทบจากความดันและอุณหภูมิในกระบวนการซ้อนชั้น ซึ่งหลังจากนั้นยังคงมีความเค้นหลงเหลืออยู่ในแผ่นวงจร หากแผ่นวงจรที่ซ้อนชั้นมีความไม่สมมาตร กล่าวคือ การกระจายความเค้นทั้งสองด้านของแผ่นวงจรไม่สม่ำเสมอ จะทำให้เกิดการโก่งตัวด้านเดียว ส่งผลให้ผลผลิตของแผ่นวงจรลดลงอย่างมาก ดังนั้นผู้ออกแบบจึงต้องเลือกใช้การออกแบบโครงสร้างซ้อนชั้นที่ไม่สมมาตรและการกระจายของรูตาบอด/รูฝังจะต้องได้รับการพิจารณา

• ขั้นตอนการทำงาน

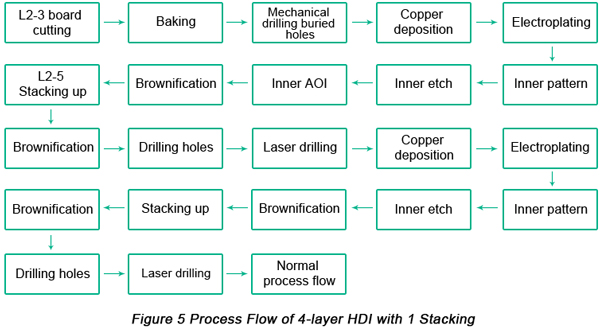

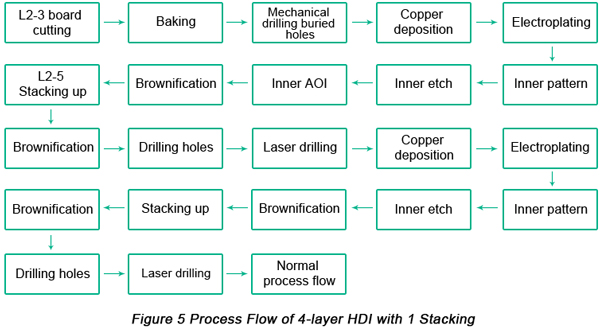

กระบวนการผลิตจะถูกอธิบายโดยใช้ตัวอย่างแผ่นวงจร HDI แบบ 4 ชั้นที่มีการซ้อน 1 ชั้น และแผ่นวงจร HDI แบบ 6 ชั้นที่มีการซ้อน 2 ชั้น

a.HDI 4 ชั้นพร้อมการซ้อน 1 ชั้น. รูปต่อไปนี้แสดงผังกระบวนการของ HDI แบบ 4 ชั้นที่มีการซ้อน 1 ชั้น

กระบวนการไหลของการผลิตแผ่นวงจร HDI แบบ 4 ชั้นมีความคล้ายคลึงกับแผ่นวงจร PCB ทั่วไปค่อนข้างมาก ยกเว้นลำดับของการเจาะรู ขั้นตอนแรกคือการเจาะรูฝังระหว่างชั้นที่ 2-3 ด้วยวิธีการเจาะเชิงกล จากนั้นจึงเจาะรูทะลุระหว่างชั้นที่ 1-4 ด้วยวิธีการเจาะเชิงกล แล้วจึงตามด้วยการเจาะรูตาบอดระหว่างชั้นที่ 1-2 และรูตาบอดระหว่างชั้นที่ 4-3

หากผู้ออกแบบทำการเจาะรู 1-3 หรือรู 4-2 โดยตรงโดยไม่ทำการแปลง 2-3 ตามข้อกำหนดด้านการออกแบบหรือประสิทธิภาพ การออกแบบลักษณะนี้จะก่อให้เกิดความยากลำบากอย่างยิ่งต่อกระบวนการผลิต ส่งผลให้ต้นทุนการผลิตและอัตราของเสียเพิ่มสูงขึ้น ดังนั้น เมื่อเลือกวิธีการทำรูทะลุ จะต้องคำนึงถึงเทคโนโลยีที่มีอยู่ในปัจจุบันและข้อกำหนดด้านการผลิตด้วย

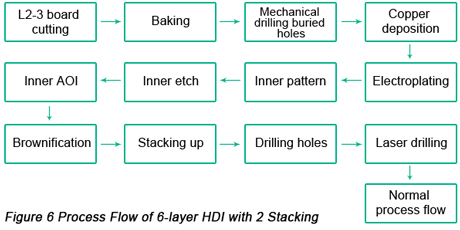

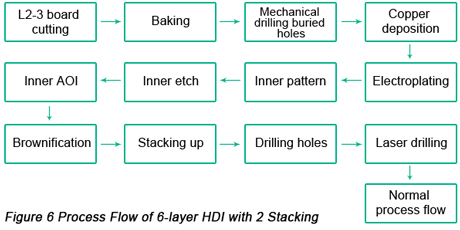

ข.HDI 6 ชั้นพร้อมการซ้อน 2 ชั้นรูปที่ 6 แสดงผังการไหลของกระบวนการของ HDI แบบ 6 ชั้นที่มีการซ้อน 2 ชั้น

ลำดับขั้นตอนการผลิตของแผ่นวงจร HDI แบบ 6 ชั้นที่มีการซ้อน 2 ชั้นนั้นคล้ายกับแผ่นวงจร PCB ทั่วไป ยกเว้นลำดับของการเจาะรู ขั้นแรกคือการเจาะรูฝังด้วยเครื่องจักรบนชั้นที่ 3-4 จากนั้นจึงเจาะรูฝังบนชั้นที่ 2-5 ต่อมาจึงเจาะรูตาบอดบนชั้นที่ 2-3 และ 5-4 จากนั้นจึงเจาะรูทะลุบนชั้นที่ 1-6 และสุดท้ายคือการเจาะรูตาบอดบนชั้นที่ 1-2 และรูตาบอดบนชั้นที่ 6-5

การเจาะด้วยเลเซอร์ถูกนำมาใช้กับรูตันบนแผงวงจร HDI และอุณหภูมิสูงในกระบวนการเจาะด้วยเลเซอร์จะทำให้ผนังรูถูกจี้จนเกิดคราบเขม่าเกาะอยู่บนผนังรู ในขณะเดียวกัน การจี้ด้วยอุณหภูมิสูงยังทำให้ทองแดงบนชั้นที่สองเกิดการออกซิไดซ์ ดังนั้นหลังการเจาะด้วยเลเซอร์จึงต้องมีการเตรียมผิวก่อนการชุบทองแดง เนื่องจากขนาดเส้นผ่านศูนย์กลางของรูตันค่อนข้างเล็ก การกำจัดคราบเขม่าจึงทำได้ยาก สำหรับบอร์ด 2-HDI จำเป็นต้องใช้กระบวนการชุบและอุดรูตันแบบเฉพาะทาง ซึ่งทำให้ต้นทุนเพิ่มขึ้นอย่างมาก

ยิ่งไปกว่านั้น กระบวนการไหลของ HDI แบบ 6 ชั้นที่มีการซ้อน 2 ชั้นจำเป็นต้องมีจุดอ้างอิงบางอย่าง ซึ่งจะทำให้ข้อผิดพลาดของจุดอ้างอิงที่สะสมเพิ่มขึ้น และอัตราการทิ้งผลิตภัณฑ์ก็จะเพิ่มขึ้น ดังนั้นจึงไม่แนะนำให้ใช้ 2-HDI ยกเว้นสำหรับผลิตภัณฑ์ที่มีความก้าวหน้าสูงเป็นพิเศษ

เค้าโครงคอมโพเนนต์บนบอร์ด HDI มักมีความหนาแน่นสูงมากจนจำเป็นต้องมั่นใจได้ว่าสามารถติดตั้ง บัดกรี และบำรุงรักษาได้ในภายหลัง ระยะห่างระหว่างอุปกรณ์สามารถกำหนดได้ตามตารางต่อไปนี้

|

ส่วนประกอบบน HDI

|

ระยะห่าง

|

| SOP ทั่วไปและ PIN ของส่วนประกอบอื่น ๆ |

มากกว่า 40 ล้าน |

| BGA และขา PIN ของคอมโพเนนต์อื่น ๆ |

>80ล้าน |

| PIN ในส่วนประกอบทั่วไป |

มากกว่า 20 ล้าน |

พารามิเตอร์ที่แสดงในตารางที่ 1 เป็นค่าจำกัดที่รองรับความต้องการการบัดกรีทั่วไป ในการผลิตจริง เมื่อคำนึงถึงความสะดวกในการติดตั้งและการบำรุงรักษา ระยะห่างควรขยายให้มากที่สุดเท่าที่จะทำได้ภายในพื้นที่ที่มีอยู่ เพื่อให้สามารถประกอบ แก้ไขงาน และบัดกรีได้อย่างสะดวก

ยังมีแง่มุมอื่น ๆ ที่จำเป็นต้องนำมาพิจารณาในด้านการจัดวาง布局:

• ส่วน RF/อะนาล็อก/การแปลงอะนาล็อกเป็นดิจิทัล/ส่วนดิจิทัล ต้องถูกแบ่งแยกอย่างเคร่งครัดในเชิงพื้นที่ ระยะห่างระหว่างกันควรถูกขยายให้มากขึ้นไม่ว่าจะอยู่ด้านเดียวกันหรือต่างด้านกัน

• ควรจัดวางเลย์เอาต์ของโมดูลเดียวกันให้อยู่ด้านเดียวกันเพื่อลดพื้นที่การเจาะรูหรือการเปลี่ยนเลเยอร์ ดังนั้นในกระบวนการจัดเลย์เอาต์ จำเป็นต้องกำหนดวงจรสำคัญก่อน และตามระดับความสำคัญของสัญญาณ ควรจัดวางสัญญาณเหล่านั้นล้อมรอบอุปกรณ์สำคัญ

• ควรจัดวางสัญญาณกำลังสูงให้อยู่ห่างจากสัญญาณอื่น

ในกระบวนการเดินลายวงจร จำเป็นต้องคำนึงถึงองค์ประกอบบางประการ รวมถึงความกว้างขั้นต่ำของลายทองแดง การควบคุมระยะห่างที่ปลอดภัย และความสม่ำเสมอของลายวงจร หากระยะห่างสั้นเกินไป อาจทำให้ฟิล์มถูกตัดในกระบวนการฟิล์มแห้งด้านใน เศษฟิล์มที่เหลืออยู่จะทำให้เกิดการลัดวงจร หากความกว้างของลายเล็กเกินไป การดูดซับของฟิล์มจะอ่อนเกินไปจนทำให้เกิดวงจรขาด ความไม่สม่ำเสมอของลายวงจรจะทำให้การกระจายความหนาทองแดงและความเร็วการไหลของเรซินในแต่ละจุดไม่สม่ำเสมอ ดังนั้น ในกระบวนการออกแบบจึงต้องให้ความสำคัญกับความสม่ำเสมอของลายวงจรและทองแดง

ยังมีแง่มุมอื่น ๆ ที่จำเป็นต้องนำมาพิจารณาในแง่ของแทร็ก:

• คอมโพเนนต์บนเลเยอร์ด้านบนและด้านล่างมีผลในการแยกสัญญาณค่อนข้างดี จึงควรลดการครอสทอล์กระหว่างสัญญาณของเลเยอร์ด้านในลง

• สำหรับสัญญาณสำคัญในย่าน RF และอะนาล็อก ควรรับประกันให้มีเส้นทางรีโฟลว์กราวด์ถึงกราวด์ที่สั้นรอบ ๆ สัญญาณแต่ละเส้น

• ต้องไม่เพิ่มรูบอดที่ไม่มีการเชื่อมต่อทางกายภาพลงในบริเวณลายวงจรของสัญญาณสำคัญเพื่อหลีกเลี่ยงการรบกวนซึ่งกันและกัน แต่สามารถเพิ่มรูบอดที่อยู่ในเน็ตกราวด์ได้

• เนื่องจากพื้นที่สำหรับการลากลายวงจรมีจำกัด พื้นที่ดังกล่าวจึงต้องจัดสรรให้กับสัญญาณสำคัญและสัญญาณที่มีข้อกำหนดด้านอิมพีแดนซ์เป็นลำดับแรก

• ภายใต้เงื่อนไขที่ว่ากำลังไฟสามารถตอบสนองความต้องการในปัจจุบันได้ ควรหลีกเลี่ยงการใช้พื้นผิวแบบบล็อกเดี่ยวเพื่อช่วยลดการรบกวนต่อสัญญาณอื่น ๆ

• หากคุณภาพสัญญาณมาก่อน สามารถเจาะรูตันลงบนแผ่นแพดได้โดยตรง สำหรับบริเวณ BGA สามารถออกแบบให้รูตันสัมผัสกับแผ่นแพดแบบเส้นสัมผัส เพื่อหลีกเลี่ยงผลกระทบต่อการบัดกรี BGA

• รูบอด/รูฝังมีความต่อเนื่องแย่กว่ารูทะลุ ดังนั้นสำหรับสัญญาณที่มีข้อกำหนดอิมพีแดนซ์ ควรทำให้ความยาวลีดระหว่างแผ่นรองกับรูบอด ระหว่างรูบอดกับรูฝังสั้นลง และควรรักษาความสมบูรณ์ของพื้นผิวสัญญาณทั้งด้านบนและด้านล่าง

โดยสรุปแล้ว ในกระบวนการออกแบบแผ่นวงจร HDI จำเป็นต้องคำนึงถึงความซับซ้อนด้านการผลิตอย่างรอบคอบล่วงหน้า พารามิเตอร์กระบวนการของแผ่นวงจร PCB ทั่วไปเป็นสิ่งที่นักออกแบบส่วนใหญ่คุ้นเคยอยู่แล้ว ขณะที่ผู้เริ่มต้นออกแบบ HDI ควรทำความเข้าใจข้อกำหนด PCB แบบ HDI ของผู้ผลิตแผ่นวงจรแบบกำหนดเอง เพื่อให้มั่นใจในความสำเร็จของโครงการของตน

PCBCart มีประสบการณ์ด้านการผลิตและประกอบแผ่นวงจรพิมพ์ HDI มากว่าสองทศวรรษ เรามีทุกอย่างที่จำเป็นในการเปลี่ยนการออกแบบวงจรการเชื่อมต่อความหนาแน่นสูงของคุณให้กลายเป็นแผ่นวงจรที่ใช้งานได้อย่างสมบูรณ์แบบอย่างมืออาชีพและคุ้มค่า เพิ่งออกแบบแผ่นวงจร HDI เสร็จใช่ไหม ติดต่อเราในหน้านี้เพื่อขอใบเสนอราคาสำหรับการผลิตแผ่นวงจรพิมพ์ HDI แบบกำหนดเองของคุณ ซึ่งไม่มีค่าใช้จ่ายใด ๆ ในการขอราคา PCB!

แหล่งข้อมูลที่เป็นประโยชน์

•สิ่งที่คุณต้องรู้เกี่ยวกับ HDI

•องค์ประกอบสำคัญที่คุณอาจไม่รู้เกี่ยวกับบิวรีด์และบลายด์เวียในแผ่นวงจรยืดหยุ่น-แข็งแบบ HDI

•วิธีประเมินผู้ผลิตแผงวงจรพิมพ์ HDI สำหรับยานยนต์

•บริการผลิตแผงวงจรพิมพ์ HDI ไฮเทคจาก PCBCart