อุตสาหกรรมยานยนต์ได้พัฒนาจากโครงสร้างเชิงกลล้วนไปสู่การมีส่วนร่วมของชิ้นส่วนอิเล็กทรอนิกส์ ตั้งแต่ช่วงทศวรรษ 1970 มูลค่าเฉลี่ยของยานยนต์ที่มีชิ้นส่วนอิเล็กทรอนิกส์อยู่ที่ประมาณ 100 ดอลลาร์ ในขณะที่เมื่อต้นศตวรรษที่ 21stศตวรรษนี้ มูลค่านี้ได้เพิ่มขึ้นถึง 1,500 ดอลลาร์ และได้ไต่ขึ้นไปถึง 2,000 ดอลลาร์ในปี 2013 ปัจจุบัน ตลาดอิเล็กทรอนิกส์ยานยนต์ทั่วโลกมีมูลค่าเกิน 150 พันล้านดอลลาร์ และคาดว่าตัวเลขจะสูงกว่า 240 พันล้านดอลลาร์ภายในปี 2020

นอกจากนี้ ยังมีการประเมินว่าระบบอิเล็กทรอนิกส์ยานยนต์ซึ่งมีมูลค่าตลาด 191 พันล้านดอลลาร์จะพุ่งขึ้นเป็น 314.4 พันล้านดอลลาร์ภายในปี 2020 โดยมีอัตราการเติบโตเฉลี่ยแบบทบต้นที่ 7.3% รถยนต์ระดับไฮเอนด์หนึ่งคันอาจมีหน่วยควบคุมอิเล็กทรอนิกส์มากถึง 150 หน่วย ซึ่งส่วนใหญ่เป็นเซนเซอร์และโปรเซสเซอร์ภายในห้องโดยสาร ตามรายงานบางฉบับ มูลค่าที่แท้จริง 65% ของผลิตภัณฑ์อิเล็กทรอนิกส์อยู่ในระบบไดนามิก ตัวถังรถ และแชสซี และส่วนใหญ่เกี่ยวข้องกับพลังงานดิจิทัล มูลค่าอิเล็กทรอนิกส์ในรถยนต์พลังงานไฟฟ้าจะเกิน 70%

ยานยนต์ที่มีอุปกรณ์อิเล็กทรอนิกส์ติดตั้งอยู่จะต้องนำไปใช้อย่างแน่นอนแผงวงจรไฟฟ้าในปี 2014 แผงวงจรพิมพ์สำหรับยานยนต์ทั่วโลกมีมูลค่า 4.6 พันล้านดอลลาร์สหรัฐ และคาดว่าตัวเลขนี้จะเพิ่มขึ้นเป็นมากกว่า 7 พันล้านดอลลาร์สหรัฐภายในปี 2020

การประยุกต์ใช้ระบบยานยนต์มีวัตถุประสงค์เพื่อเพิ่มสมรรถนะของยานยนต์ ซึ่งจนถึงปัจจุบันแสดงออกมาในสามด้าน:

a. การปรับปรุงสิ่งแวดล้อมหมายถึงการประหยัดเชื้อเพลิงและการลดการปล่อยมลพิษไอเสีย กล่าวคือ กระบวนการจากการใช้เบนซิน ก๊าซธรรมชาติ และเชื้อเพลิงชีวภาพ ไปสู่พลังงานไฮบริดและพลังงานไฟฟ้าบริสุทธิ์ รถยนต์ไฟฟ้าได้กลายเป็นแนวโน้มการพัฒนาหลัก

b. การเพิ่มความปลอดภัยหมายถึงการลดอุบัติเหตุทางจราจร ตั้งแต่ถุงลมนิรภัยไปจนถึงการตรวจสอบด้วยเรดาร์ กล้องสเตอริโอ การตรวจสอบด้วยอินฟราเรดในเวลากลางคืน ระบบหลีกเลี่ยงการชนอัตโนมัติ และการขับขี่อัตโนมัติ โดยคาดว่ารถยนต์ไร้คนขับจะถูกนำออกสู่เชิงพาณิชย์ภายในสามปี

c. ความสะดวกสบายครอบคลุมตั้งแต่ระบบเสียงเฉพาะสำหรับรถยนต์ วิดีโอ และเครื่องปรับอากาศ ไปจนถึงคอมพิวเตอร์ การสื่อสารผ่านมือถือ อินเทอร์เน็ต ระบบนำทาง และระบบเก็บค่าผ่านทางอิเล็กทรอนิกส์ ซึ่งทั้งหมดนี้จำเป็นต้องมีความสะดวกสบายและเป็นมิตรต่อผู้ใช้มากยิ่งขึ้น

ข้อกำหนดพื้นฐานของแผงวงจรพิมพ์ยานยนต์

•ข้อกำหนดการประกันคุณภาพ

ผู้ผลิตแผงวงจรพิมพ์สำหรับยานยนต์ควรปฏิบัติตามข้อกำหนดของมาตรฐาน ISO9001PCBCartเป็นไปตามข้อกำหนดของระบบการจัดการคุณภาพ ISO9001:2008 อย่างครบถ้วน และมุ่งมั่นที่จะปฏิบัติตามมาตรฐานที่เข้มงวดที่สุดในการผลิตและการประกอบ

ผลิตภัณฑ์ยานยนต์มีลักษณะเฉพาะตัวของตนเอง ในปี 1994 ฟอร์ด จีเอ็ม และไครสเลอร์ได้ร่วมกันจัดตั้งระบบการควบคุมคุณภาพในอุตสาหกรรมยานยนต์ QS9000 ในช่วงต้นศตวรรษที่ 21สตในศตวรรษนี้ ได้มีการประกาศใช้ระบบการควบคุมคุณภาพแบบใหม่ในอุตสาหกรรมยานยนต์ที่สอดคล้องกับมาตรฐาน ISO9001 นั่นคือ ISO/TS16949

ISO/TS16949 เป็นชุดข้อกำหนดทางเทคโนโลยีในอุตสาหกรรมยานยนต์ระดับโลก โดยอ้างอิงจาก ISO9001 และเพิ่มเติมข้อกำหนดพิเศษของอุตสาหกรรมยานยนต์ มุ่งเน้นมากขึ้นที่การป้องกันข้อบกพร่อง การลดความผันผวนของคุณภาพ และของเสียที่มีแนวโน้มจะเกิดขึ้นในห่วงโซ่อุปทานชิ้นส่วนยานยนต์ เมื่อดำเนินการตาม ISO/TS16949 จำเป็นต้องให้ความสำคัญเป็นพิเศษกับเครื่องมือหลัก 5 ประการ ได้แก่ PPAP (Production Part Approval Process) ซึ่งกำหนดว่าผลิตภัณฑ์ต้องได้รับการอนุมัติจากลูกค้าก่อนการผลิตจำนวนมากหรือหลังการปรับเปลี่ยน APQP (Advanced Product Quality Planning) ซึ่งกำหนดว่าต้องมีแผนคุณภาพและการวิเคราะห์คุณภาพล่วงหน้าก่อนการผลิต FMEA (Failure Mode and Effects Analysis) ซึ่งใช้วิเคราะห์และกำหนดมาตรการเพื่อป้องกันความล้มเหลวที่อาจเกิดขึ้นของผลิตภัณฑ์ MSA (Measurement System Analysis) ซึ่งจำเป็นต้องวิเคราะห์ความแปรปรวนของผลการวัดเพื่อยืนยันความน่าเชื่อถือของการวัด และ SPC (Statistical Process Control) ซึ่งใช้เทคนิคทางสถิติเพื่อควบคุมกระบวนการผลิตและการเปลี่ยนแปลงคุณภาพของผลิตภัณฑ์ ดังนั้น ขั้นตอนแรกสำหรับผู้ผลิตแผงวงจรพิมพ์ (PCB) ที่จะเข้าสู่ตลาดอิเล็กทรอนิกส์ยานยนต์ คือการได้รับใบรับรอง TS16949

•ข้อกำหนดพื้นฐานด้านประสิทธิภาพ

a. ความน่าเชื่อถือสูง

ความเชื่อถือได้ของยานยนต์โดยหลักแล้วประกอบด้วยสองด้านคือ อายุการใช้งานและความทนทานต่อสภาพแวดล้อม ด้านแรกหมายถึงการที่สามารถรับประกันการทำงานตามปกติภายในอายุการใช้งานได้ ในขณะที่ด้านหลังหมายถึงการที่การทำงานของแผงวงจรพิมพ์ (PCB) ยังคงไม่เปลี่ยนแปลงเมื่อสภาพแวดล้อมเปลี่ยนไป

อายุการใช้งานเฉลี่ยของรถยนต์ในช่วงทศวรรษ 1990 อยู่ในช่วง 8-10 ปี และในปัจจุบันอยู่ในช่วง 10-12 ปี ซึ่งหมายความว่าทั้งระบบอิเล็กทรอนิกส์ยานยนต์และแผงวงจรพิมพ์ (PCB) ควรอยู่ในช่วงดังกล่าว

ในกระบวนการใช้งาน รถยนต์ควรทนต่อการเปลี่ยนแปลงของสภาพอากาศ ตั้งแต่ฤดูหนาวที่หนาวจัดไปจนถึงฤดูร้อนที่ร้อนจัด ตั้งแต่แสงแดดไปจนถึงฝน รวมถึงการเปลี่ยนแปลงของสภาพแวดล้อมอันเกิดจากอุณหภูมิที่สูงขึ้นซึ่งเป็นผลมาจากการทำงานของตัวรถเอง กล่าวอีกนัยหนึ่ง ระบบอิเล็กทรอนิกส์ยานยนต์และแผงวงจรพิมพ์ (PCB) ต้องทนต่อความท้าทายด้านสภาพแวดล้อมหลายประการ รวมถึงอุณหภูมิ ความชื้น ฝน หมอกกรด การสั่นสะเทือน การรบกวนทางแม่เหล็กไฟฟ้า และกระแสไฟกระชาก นอกจากนี้ เนื่องจากแผงวงจรพิมพ์ถูกประกอบอยู่ภายในตัวรถยนต์ จึงได้รับผลกระทบหลักจากอุณหภูมิและความชื้น

b. น้ำหนักเบาและมีขนาดเล็ก

การทำให้รถยนต์มีน้ำหนักเบาและมีขนาดเล็กลงเป็นประโยชน์ต่อการประหยัดพลังงาน น้ำหนักที่เบาลงมาจากการลดน้ำหนักของชิ้นส่วนแต่ละชิ้น ตัวอย่างเช่น ชิ้นส่วนโลหะบางส่วนถูกแทนที่ด้วยชิ้นส่วนพลาสติกวิศวกรรม นอกจากนี้ ทั้งอุปกรณ์อิเล็กทรอนิกส์ยานยนต์และแผงวงจรพิมพ์ (PCB) ควรมีขนาดเล็กลงด้วย ตัวอย่างเช่น ปริมาตรของ ECU (Electronic Control Unit) ที่ใช้ในรถยนต์เคยมีค่าประมาณ 1200 ซม.³3เมื่อต้นปี 2000 ในขณะที่น้อยกว่า 300 ซม.3ลดลงถึงสี่เท่า นอกจากนี้ ปืนเริ่มต้นยังได้เปลี่ยนจากปืนกลไกที่เชื่อมต่อด้วยสายไฟ ไปเป็นปืนอิเล็กทรอนิกส์ที่เชื่อมต่อผ่านสายไฟแบบยืดหยุ่นและมีแผงวงจร PCB อยู่ภายใน ทำให้ปริมาตรและน้ำหนักลดลงมากกว่าสิบเท่า

น้ำหนักเบาและขนาดเล็กของแผงวงจรพิมพ์ (PCB) เกิดจากความหนาแน่นที่เพิ่มขึ้น พื้นที่ที่ลดลง ความบาง และการมีหลายชั้น

คุณลักษณะด้านประสิทธิภาพของแผงวงจรพิมพ์ยานยนต์

•แผงวงจรพิมพ์ยานยนต์หลายประเภท

รถยนต์ผสานการทำงานระหว่างเครื่องจักรกลและอุปกรณ์อิเล็กทรอนิกส์ เทคโนโลยีรถยนต์สมัยใหม่ผสานเทคนิคดั้งเดิมเข้ากับเทคโนโลยีวิทยาศาสตร์ที่ก้าวหน้า เช่น ชิ้นส่วนตกแต่งภายในแบบใช้มือและระบบ GPS ที่ล้ำสมัย ในรถยนต์สมัยใหม่มีอุปกรณ์อิเล็กทรอนิกส์ที่มีหน้าที่แตกต่างกันในตำแหน่งที่ต่างกัน และหน้าที่ที่แตกต่างกันเหล่านี้ก็มาจากแผงวงจรพิมพ์ (PCB) ประเภทต่าง ๆ

ตามวัสดุของแผ่นฐาน (Substrate) แผงวงจรพิมพ์ในยานยนต์ (Automotive PCB) สามารถแบ่งออกได้เป็นสองประเภทหลัก ๆ คือ แผงวงจรพิมพ์ที่ใช้เซรามิกอนินทรีย์เป็นแผ่นฐาน และแผงวงจรพิมพ์ที่ใช้เรซินอินทรีย์เป็นแผ่นฐาน แผงวงจรพิมพ์แบบใช้เซรามิกเป็นแผ่นฐานมีคุณสมบัติทนต่ออุณหภูมิสูงและมีเสถียรภาพด้านมิติที่ยอดเยี่ยม ทำให้สามารถนำไปใช้โดยตรงในระบบมอเตอร์ที่มีอุณหภูมิสูงได้ อย่างไรก็ตาม แผงวงจรประเภทนี้มีข้อเสียคือการผลิตเซรามิกทำได้ยากและมีต้นทุนสูง ปัจจุบัน ด้วยการพัฒนาวัสดุแผ่นฐานเรซินในด้านความสามารถในการทนความร้อน แผงวงจรพิมพ์แบบใช้เรซินเป็นแผ่นฐานจึงถูกนำมาใช้กันอย่างแพร่หลายในยานยนต์ โดยมีการเลือกใช้วัสดุแผ่นฐานที่มีสมรรถนะต่างกันในตำแหน่งการใช้งานที่แตกต่างกัน

โดยทั่วไปแล้วแผงวงจรพิมพ์แบบยืดหยุ่นและแผงวงจรพิมพ์แข็ง (Rigid PCB) ถูกนำไปใช้ในมาตรวัดทั่วไปที่แสดงความเร็วและระยะทางของยานพาหนะ รวมถึงอุปกรณ์เครื่องปรับอากาศ แผงวงจรพิมพ์สองชั้นหรือหลายชั้น และแผงวงจรพิมพ์แบบยืดหยุ่น (Flex PCB) ถูกใช้ในอุปกรณ์ความบันเทิงด้านเสียงและวิดีโอภายในรถยนต์ สำหรับอุปกรณ์สื่อสารและระบุตำแหน่งแบบไร้สาย และอุปกรณ์ควบคุมความปลอดภัย จะใช้แผงวงจรพิมพ์หลายชั้นแผงวงจรพิมพ์ HDIและมีการใช้แผงวงจรพิมพ์แบบยืดหยุ่น (Flex PCB) สำหรับระบบควบคุมมอเตอร์ยานยนต์และระบบควบคุมการส่งกำลัง ควรใช้แผงวงจรชนิดพิเศษ เช่นแผงวงจรพิมพ์ฐานโลหะและแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง สำหรับการย่อส่วนในรถยนต์ จะใช้แผงวงจรพิมพ์ฝังชิ้นส่วน ตัวอย่างเช่น มีการใช้ไมโครโปรเซสเซอร์ชิปในตัวควบคุมกำลังไฟ โดยฝังชิปไว้โดยตรงในแผงวงจรพิมพ์ของตัวควบคุมกำลังไฟ อีกตัวอย่างหนึ่งคือ แผงวงจรพิมพ์ฝังชิ้นส่วนยังถูกใช้ในอุปกรณ์นำทางและอุปกรณ์สร้างภาพสเตอริโอของระบบถอยหลังอัตโนมัติ

•ข้อกำหนดความน่าเชื่อถือที่แตกต่างกันสำหรับแผงวงจรพิมพ์ (PCB) ในตำแหน่งที่แตกต่างกัน

เนื่องจากเกี่ยวข้องกับความปลอดภัยสาธารณะ รถยนต์จึงจัดอยู่ในหมวดผลิตภัณฑ์ที่มีความน่าเชื่อถือสูง ดังนั้นแผงวงจรพิมพ์สำหรับยานยนต์จึงต้องผ่านการทดสอบด้านความน่าเชื่อถือบางประการ นอกเหนือจากข้อกำหนดทั่วไป เช่น ขนาด มิติ ประสิทธิภาพทางกล และประสิทธิภาพทางไฟฟ้า

a. การทดสอบการเปลี่ยนแปลงอุณหภูมิแบบวัฏจักร (TCT)

ตามระดับทั้งห้าซึ่งจำแนกตามตำแหน่งที่แตกต่างกันของรถยนต์ อุณหภูมิการทดสอบวัฏจักรความร้อนของ PCB ได้ถูกรวบรวมไว้ในตารางที่ 1 ด้านล่าง

|

ตำแหน่ง

|

เกรด

|

อุณหภูมิต่ำ

|

อุณหภูมิสูง

|

| ภายในห้องนักบิน |

A |

-40°C |

85°C |

| แผ่นฐานด้านล่าง |

บ |

-40°C |

125°C |

| มอเตอร์ |

C |

-40°C |

145°C |

| ตัวกลางขับเคลื่อน |

D |

-40°C |

155°C |

| มอเตอร์ภายใน |

E |

-40°C |

165°C |

b. การทดสอบช็อกความร้อน

แผงวงจรพิมพ์สำหรับยานยนต์ถูกนำมาใช้มากขึ้นในสภาพแวดล้อมที่มีอุณหภูมิสูง ซึ่งเป็นความจริงโดยเฉพาะสำหรับแผ่นวงจรพิมพ์ทองแดงหนาซึ่งต้องรับมือกับความร้อนจากภายนอกและความร้อนที่เกิดขึ้นเอง ดังนั้น แผงวงจรพิมพ์ในยานยนต์จึงมีข้อกำหนดด้านความทนทานต่อความร้อนที่สูงกว่า

c. การทดสอบอคติอุณหภูมิ-ความชื้น (THB)

เนื่องจากแผงวงจรพิมพ์สำหรับยานยนต์ (Automotive PCB) ต้องทำงานในสภาพแวดล้อมที่หลากหลาย รวมถึงวันที่มีฝนตกหรือสภาพแวดล้อมที่มีความชื้นสูง จึงมีความจำเป็นอย่างยิ่งที่จะต้องทำการทดสอบ THB กับแผงวงจรเหล่านี้ เงื่อนไขการทดสอบประกอบด้วยองค์ประกอบต่อไปนี้: อุณหภูมิ (85°C), ความชื้น (85%RH) และไบแอส (DC 24V, 50V, 250V หรือ 500V)

การทดสอบ THB จำเป็นต้องพิจารณาการย้ายถิ่นของ CAF บนแผ่น PCB โดยทั่วไป CAF จะเกิดขึ้นระหว่างวิอาที่อยู่ติดกัน ระหว่างวิอกับลายวงจร ระหว่างลายวงจรที่อยู่ติดกัน หรือระหว่างชั้นที่อยู่ติดกัน ส่งผลให้ค่าฉนวนลดลงหรือแม้กระทั่งเกิดการลัดวงจร ค่าความต้านทานฉนวนที่เกี่ยวข้องขึ้นอยู่กับระยะห่างระหว่างวิอา ลายวงจร และชั้นต่าง ๆ

ลักษณะการผลิตของแผงวงจรพิมพ์ยานยนต์

•แผ่นวงจรซับสเตรตความถี่สูง

ระบบความปลอดภัยการต้านทานการชน/เบรกเชิงคาดการณ์ในยานยนต์มีบทบาทคล้ายกับอุปกรณ์เรดาร์ทางทหาร เนื่องจากแผงวงจรพิมพ์ในยานยนต์มีหน้าที่ส่งสัญญาณไมโครเวฟความถี่สูง จึงจำเป็นต้องใช้แผ่นฐานที่มีการสูญเสียไดอิเล็กทริกต่ำ โดยวัสดุแผ่นฐานทั่วไปจะเป็น PTFE ซึ่งแตกต่างจากวัสดุ FR4จำเป็นต้องใช้ความเร็วในการเจาะและความเร็วในการป้อนที่เฉพาะเจาะจงระหว่างการเจาะวัสดุแผ่นรองความถี่สูง เช่น PTFE หรือวัสดุที่คล้ายกัน

•แผ่นวงจรพิมพ์ทองแดงหนา

อิเล็กทรอนิกส์ยานยนต์ก่อให้เกิดพลังงานความร้อนมากขึ้นเนื่องจากมีความหนาแน่นและกำลังไฟฟ้าสูง และระบบไฮบริดกับยานยนต์ไฟฟ้ามักต้องการระบบส่งกำลังไฟฟ้าที่ล้ำหน้ามากขึ้นและฟังก์ชันอิเล็กทรอนิกส์ที่มากขึ้น ซึ่งนำไปสู่ความต้องการที่สูงขึ้นด้านการกระจายความร้อนและกระแสไฟฟ้าขนาดใหญ่

การผลิตแผ่น PCB ทองแดงหนาแบบสองชั้นทำได้ค่อนข้างง่าย ในขณะที่การผลิตแผ่น PCB ทองแดงหนาแบบหลายชั้นนั้นยากกว่ามาก ประเด็นสำคัญอยู่ที่การกัดลายทองแดงหนาและการอัดเติมช่องว่างของความหนา

เนื่องจากลายวงจรด้านในของแผ่น PCB ทองแดงหนาหลายชั้นล้วนเป็นทองแดงหนา ฟิล์มแห้งไวแสงสำหรับถ่ายโอนลายวงจรจึงมีความหนาค่อนข้างมากเช่นกัน ทำให้ต้องการความทนทานต่อการกัดที่สูงเป็นพิเศษ ระยะเวลาการกัดลายทองแดงหนาจะยาวนาน และต้องให้อุปกรณ์กัดลายและสภาพทางเทคนิคอยู่ในสภาวะที่ดีที่สุดเพื่อให้มั่นใจได้ว่าลายทองแดงหนาถูกกัดออกอย่างสมบูรณ์

สำหรับการผลิตลายวงจรทองแดงหนาด้านนอก สามารถใช้วิธีการผสมผสานระหว่างฟอยล์ทองแดงที่มีความหนาปานกลางในการอัดซ้อนกับชั้นทองแดงหนาที่ชุบขึ้นรูปเป็นลายวงจรก่อน จากนั้นจึงทำการกัดลายด้วยวิธีเปิดหน้าฟิล์ม ฟิล์มแห้งกันชุบที่ใช้ในการชุบลายวงจรก็มีความหนาค่อนข้างมากเช่นกัน

ความแตกต่างของผิวระหว่างตัวนำด้านในของแผ่น PCB ทองแดงหนาหลายชั้นกับวัสดุฉนวนของแผ่นฐานมีค่อนข้างมาก และการอัดซ้อนแผ่นหลายชั้นแบบปกติไม่สามารถเติมเรซินให้เต็มโพรงที่เกิดขึ้นได้ทั้งหมด เพื่อแก้ปัญหานี้ ควรใช้พรีเพรกแบบบางที่มีปริมาณเรซินสูงให้มากที่สุดเท่าที่จะเป็นไปได้ ความหนาทองแดงของลายวงจรด้านในบนแผ่น PCB หลายชั้นบางชนิดไม่สม่ำเสมอ และสามารถใช้พรีเพรกที่แตกต่างกันในบริเวณที่มีความแตกต่างของความหนาทองแดงมากหรือมีความแตกต่างน้อยได้

•การฝังตัวของคอมโพเนนต์

แผงวงจรพิมพ์ฝังชิ้นส่วน (Component embedded PCBs) ถูกนำมาใช้กันอย่างแพร่หลายในโทรศัพท์มือถือเพื่อเพิ่มความหนาแน่นในการประกอบและลดขนาดของชิ้นส่วน ซึ่งถูกนำไปใช้กับอุปกรณ์อิเล็กทรอนิกส์อื่น ๆ ด้วยเช่นกัน ดังนั้น แผงวงจรพิมพ์ฝังชิ้นส่วนจึงถูกนำมาใช้ในอุปกรณ์อิเล็กทรอนิกส์ยานยนต์ด้วย

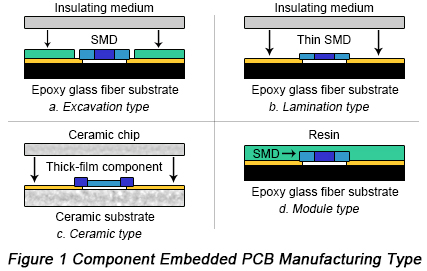

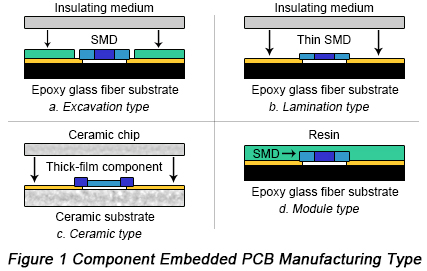

ตามวิธีการฝังชิ้นส่วนที่แตกต่างกัน แผงวงจรพิมพ์แบบฝังชิ้นส่วนมีวิธีการผลิตหลากหลาย สำหรับแผงวงจรพิมพ์แบบฝังชิ้นส่วนที่ใช้ในอิเล็กทรอนิกส์ยานยนต์ จะมีวิธีการผลิตหลักอยู่ 4 วิธี ซึ่งแสดงไว้ในรูปที่ 1 ด้านล่าง

ในบรรดาประเภทการผลิตเหล่านี้ ประเภทการขุด (ประเภท a ในรูปที่ 1) ดำเนินการตามขั้นตอนดังนี้: การขุด จากนั้นจึงประกอบ SMD ผ่านการรีโฟลว์หรือใช้กาวนำไฟฟ้า ประเภทการลามิเนต (ประเภท b ในรูปที่ 1) ดำเนินการโดยการประกอบ SMD แบบบางบนวงจรด้านในผ่านการรีโฟลว์ หรือหมายถึงการผลิตชิ้นส่วนแบบบาง ประเภทเซรามิก (ประเภท c ในรูปที่ 1) หมายถึงชิ้นส่วนฟิล์มหนาที่พิมพ์บนแผ่นรองพื้นเซรามิก ประเภทโมดูล (ประเภท d ในรูปที่ 1) ดำเนินการตามขั้นตอนดังนี้: การประกอบ SMD ผ่านการรีโฟลว์และการห่อหุ้มด้วยเรซิน แผงวงจรพิมพ์ฝังชิ้นส่วนประเภทโมดูลมีความน่าเชื่อถือค่อนข้างสูง เหมาะสมกว่าสำหรับข้อกำหนดด้านยานยนต์ในเรื่องความทนทานต่อความร้อน ความชื้น และการสั่นสะเทือน

•เทคโนโลยี HDI

หนึ่งในฟังก์ชันหลักของอิเล็กทรอนิกส์ยานยนต์คือความบันเทิงและการสื่อสาร ซึ่งสมาร์ตโฟนและแท็บเล็ตพีซีจำเป็นต้องใช้แผงวงจรพิมพ์แบบ HDI ดังนั้น เทคโนโลยีที่อยู่ในแผงวงจรพิมพ์แบบ HDI เช่น การเจาะและการชุบไมโครเวีย และการจัดตำแหน่งการลามิเนต จึงถูกนำมาใช้ในการผลิตแผงวงจรพิมพ์สำหรับยานยนต์

จนถึงปัจจุบัน ด้วยการเปลี่ยนแปลงอย่างรวดเร็วของเทคโนโลยียานยนต์และการอัปเกรดฟังก์ชันอิเล็กทรอนิกส์ยานยนต์อย่างต่อเนื่อง การประยุกต์ใช้แผงวงจรพิมพ์ (PCB) จะยิ่งทวีคูณมากขึ้น สำหรับวิศวกรและผู้ผลิต PCB จำเป็นต้องให้ความสำคัญกับเทคโนโลยีใหม่และเนื้อหาใหม่ เพื่อให้สามารถตอบสนองต่อข้อกำหนดที่สูงขึ้นของยานยนต์ได้ ในฐานะหนึ่งในผู้ผลิต PCB ชั้นนำของโลก PCBCart พร้อมอย่างเต็มที่ในการจัดหา PCB สำหรับยานยนต์ที่มีความหนาแน่นสูงและมีความคิดสร้างสรรค์ เพื่อมีส่วนช่วยต่อการพัฒนาอุตสาหกรรมยานยนต์