ขั้นต้นในปัจจุบัน แผ่นวงจรที่ยังไม่มีการประกอบชิ้นส่วนใด ๆ บนผิวหน้าของแผ่น จะถูกเรียกว่าแผ่นเปล่า (bare board) ย้อนกลับไปเมื่อกว่าสี่ทศวรรษก่อน ยังไม่มีโซลเดอร์มาสก์ และลายทองแดงจะถูกเปิดโล่งสัมผัสกับอากาศ กล่าวอีกนัยหนึ่ง แผ่น PCB แบบสำเร็จรูปประเภทนี้ก็คือแผ่นเปล่าที่เปิดโล่งนั่นเอง ในขั้นตอนนี้ การประกอบชิ้นส่วนลงบน PCB จะทำผ่านการบัดกรีแบบเสียบขา (lead plug-in soldering) แพดของ PCB เป็นผิวทองแดง และใช้ลวดบัดกรีที่มีไส้ยางสน (rosin core) ในการบัดกรีด้วยหัวแร้ง ต่อมาได้มีการเคลือบน้ำยาฟลักซ์ลงบนผิวหน้าของ PCB ทั้งแผ่นเพื่อปกป้องวงจรและแผ่นแพดบัดกรี โดยวิธีการเคลือบส่วนใหญ่จะใช้ฟลักซ์ที่เป็นยางสนและเรซินแบบพ่นเคลือบ และแน่นอนว่า บางครั้งก็มีการใช้วิธีชุบเงินเคมีด้วย

ระดับประถมตั้งแต่ทศวรรษ 1970 แผงวงจรพิมพ์ (PCB) อาศัยฟลักซ์ในการปกป้องวงจรของตน และมีการใช้กระบวนการพาสซิเวชันเพื่อหยุดการเกิดออกซิเดชันของทองแดงด้วยการทำผิวสำเร็จบนแผ่นแพด ซึ่งมีจุดประสงค์เพื่อป้องกันผิวทองแดงไม่ให้เกิดออกซิเดชัน อย่างไรก็ตาม ความสามารถในการบัดกรีได้รับการรับรองด้วยการเคลือบฟลักซ์ครั้งที่สองในกระบวนการประกอบ ต่อมาได้มีการพัฒนาวิธีการทำผิวสำเร็จประเภทอื่น ๆ ขึ้นมา เช่น การชุบทองเคมี การชุบดีบุกเคมี การชุบประสานด้วยไฟฟ้า และการบัดกรีดีบุกหลอมร้อน และผลิตภัณฑ์บางชนิดที่ต้องการความเชื่อถือได้สูงได้ใช้การชุบนิกเกิลไฟฟ้าและการชุบทองไฟฟ้า

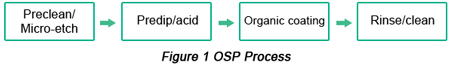

ระยะเติบโตเต็มที่ในช่วงต้นทศวรรษ 1980 เริ่มมีการใช้ HASL เพื่อเข้ามาแทนที่การบัดกรีแบบชุบด้วยไฟฟ้าและการบัดกรีดีบุกแบบหลอมร้อน ในขณะเดียวกัน OSP ก็ถูกนำมาใช้แทนการทำพาสซีเวชันเพื่อหยุดการเกิดออกซิเดชันบนผิวทองแดงและการใช้ฟลักซ์เคลือบด้วยโรซิน ในช่วงกลางทศวรรษ 1990 ENIG เริ่มได้รับความนิยม และ ImAg กับ ImSn ก็พัฒนาจนมีความสมบูรณ์เช่นกัน

ขั้นตอนการปรับปรุงการมาถึงของ 21stศตวรรษได้เห็นความต้องการใหม่เกี่ยวกับการเคลือบผิวเนื่องมาจากการพัฒนาของแผงวงจรพิมพ์ (PCB) เพื่อให้เป็นไปตามข้อบังคับ RoHS และดำเนินการการประกอบแผงวงจรพิมพ์ปลอดสารตะกั่วด้วยเหตุนี้ จึงจำเป็นต้องกำจัดการชุบดีบุกผสมตะกั่วด้วยไฟฟ้าออกไปอย่างสิ้นเชิง และได้มีการลดการใช้ HASL ที่มีตะกั่วลงอย่างต่อเนื่อง โดยเปลี่ยนมาใช้ HASL ปราศจากตะกั่วหรือการเคลือบผิวประเภทอื่นแทน ด้วยการพัฒนา PCB ไปสู่ความหนาแน่นสูงและระยะห่างละเอียด ทำให้พื้นที่แผ่นรองบัดกรีต้องมีความละเอียดและผิวเคลือบต้องเรียบเนียน เพื่อให้เหมาะสมกับการประกอบบัดกรีชิ้นส่วนไมโครเมาท์ติ้งและการประกอบลายโลหะของชิป ส่งผลให้การใช้ HASL ปราศจากตะกั่วลดลงไปด้วย ในขณะเดียวกัน ประสิทธิภาพของ OSP และ ENIG ที่มีอยู่ก็ได้รับการปรับปรุงดีขึ้น และ ENEPIG ก็เริ่มแพร่หลายมากขึ้น ความต้องการด้านความหนาแน่นสูงและความถี่สูงของ PCB ได้นำไปสู่การเกิดขึ้นของชั้นเคลือบแบบใหม่ที่ปราศจากนิกเกิล

จนถึงปัจจุบัน ความหลากหลายของตลาดการประยุกต์ใช้งาน PCB ทำให้เกิดความหลากหลายของข้อกำหนดด้านการเคลือบผิว และควรเลือกการเคลือบผิวที่เหมาะสมพร้อมทั้งข้อกำหนดที่เกี่ยวข้องตามการใช้งานที่แตกต่างกัน

•OSP

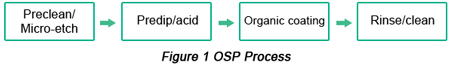

OSPย่อมาจาก Organic Solderability Preservative หมายถึงฟิล์มบาง ๆ ที่เกิดขึ้นบนผิวหน้าของทองแดงเปล่าโดยวิธีทางเคมี ฟิล์มนี้มีคุณสมบัติต้านทานการเกิดออกซิเดชัน ทนต่อการช็อกความร้อน และป้องกันการเปียกของบัดกรี เหมาะสมยิ่งขึ้นต่อการพัฒนาตามข้อกำหนดของ SMT ในอุตสาหกรรมอิเล็กทรอนิกส์

เนื้อหาหลักของ OSP คือสารอินทรีย์ที่มีไนโตรเจนเฮเทอโรไซคลิก เช่น อัลคิลเบนซิมิดาโซล, BTA (เบนโซไตรอะโซล), เบนซิมิดาโซล เป็นต้น ฟิล์มอินทรีย์จะถูกเคลือบลงบนผิวทองแดงที่สะอาดของแผ่นรอง PCB และรูทะลุผ่านกระบวนการเกิดสารเชิงซ้อนและปฏิกิริยาการเชื่อมขวาง ส่วนผสมสำคัญของสารละลาย OSP เป็นตัวกำหนดความสามารถในการบัดกรีและความทนทานต่อความร้อนของ PCB ซึ่งสามารถแสดงให้เห็นได้จากสภาวะการเปลี่ยนสีเนื่องจากความร้อนและอุณหภูมิการสลายตัวของฟิล์ม ซึ่งมีความสำคัญอย่างยิ่งต่อประสิทธิภาพการบัดกรีของการติดตั้งแบบผิวหน้า

ความหนาของฟิล์ม OSP ควรอยู่ในช่วง 0.2μm ถึง 0.5μm ไม่หนาเกินไปและไม่บางเกินไป มิฉะนั้น หากฟิล์มบางเกินไปจะไม่สามารถป้องกันพื้นผิวทองแดงจากการเกิดออกซิเดชันได้ ในขณะที่ถ้าฟลักซ์ไม่สามารถละลายชั้นฟิล์ม OSP บนพื้นผิวทองแดงได้อย่างสมบูรณ์ในกระบวนการประกอบ ก็จะทำให้เกิดการบัดกรีที่ไม่ดีแทน

หน้าที่ของ OSP คือการตัดความชื้นออกเพื่อหยุดการเกิดออกซิเดชันบนผิวทองแดง ทนต่ออุณหภูมิสูงและคงสภาพการทำงานไว้ และยังสามารถถูกหลอมละลายได้ง่ายด้วยฟลักซ์เพื่อคงความสามารถในการชุบดีบุกที่ยอดเยี่ยม นอกจากนี้ แตกต่างจากการเคลือบเชิงกายภาพ OSP ยังมีคุณสมบัติด้านการเลือกเกาะที่ดีเยี่ยมจนไม่ก่อให้เกิดการปนเปื้อนบนซอลเดอร์มาสก์ ฟิล์มคาร์บอน หรือด้านที่เป็นทองคำ

ข้อดีของการเคลือบผิวแบบ OSP มีดังนี้:

1). เหมาะสำหรับแผงวงจรพิมพ์ (PCB) ที่มีการติดตั้งแบบ SMT และระยะลายวงจรที่ละเอียด

2). สามารถป้องกันพื้นผิวทองแดงไม่ให้เกิดการออกซิเดชัน ทนต่อการช็อกความร้อนซ้ำ ๆ เข้ากันได้กับตะกั่วบัดกรีหลายชนิด และง่ายต่อการบัดกรี

3). เป็นประโยชน์ต่อความเรียบเนียนของแผ่น PCB;

4). เป็นมิตรต่อสิ่งแวดล้อม;

5). มีส่วนช่วยให้ต้นทุนต่ำ

แน่นอนว่า ฟิล์ม OSP มีความบางมากจึงขีดข่วนได้ง่าย และวิศวกรจำเป็นต้องระมัดระวังอย่างยิ่ง เพราะเมื่อฟิล์มเกิดการเสียหาย ความสามารถในการเชื่อมประสานบัดกรีจะไม่สามารถรับประกันได้ นอกจากนี้ แผ่น PCB ที่ใช้ OSP เป็นผิวเคลือบต้องเก็บรักษาในสภาพแวดล้อมที่มีอุณหภูมิห้องแบบแห้งและปราศจากก๊าซที่มีฤทธิ์กัดกร่อน (ปกติ 15°C ถึง 25°C, ≤60%RH) อีกทั้งระยะเวลาในการเก็บรักษาจะต้องไม่เกินสามเดือน

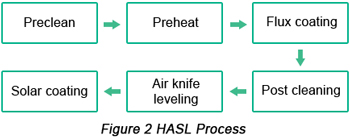

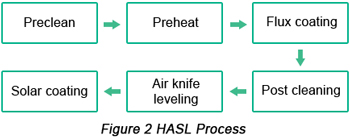

•HASL

HASL ซึ่งย่อมาจาก Hot Air Solder Leveling หมายถึงกระบวนการจุ่มแผ่น PCB ลงในอ่างบัดกรีที่หลอมเหลว จากนั้นดีบุกบัดกรีส่วนเกินจะถูกเป่าลงจากผิวหน้า PCB หรือจากรูเมทัลไลซ์ผ่านลมร้อน เพื่อให้ได้ชั้นเคลือบดีบุกบัดกรีที่เรียบ สม่ำเสมอ และเงางาม เมื่อความต้องการของผู้ใช้ต่อ PCB ที่มีฟลักซ์เคลือบบนทองแดงเปลือยเพิ่มสูงขึ้น HASL จึงได้รับการพัฒนาอย่างรวดเร็ว

บอร์ดต้องเป็นไปตามข้อกำหนดต่อไปนี้หลังจากผ่านกระบวนการ HASL:

1). ชั้นเคลือบตะกั่วบัดกรีทั้งหมดต้องเรียบ สม่ำเสมอ และเงางาม โดยต้องไม่มีข้อบกพร่องใด ๆ เช่น ปมตะกั่วหรือทองแดงโผล่ นอกจากนี้ มาสก์บัดกรีต้องไม่มีฟองอากาศ ไม่หลุดลอก และไม่เปลี่ยนสี และทองแดงใต้ชั้นมาสก์บัดกรีต้องไม่เกิดการออกซิไดซ์หรือเปลี่ยนสี พื้นผิวของแผ่น PCB และภายในรู via ต้องไม่มีสิ่งแปลกปลอม และไม่ควรมีตะกั่วบัดกรีตกค้างอยู่เช่นกัน

2). ความหนาของชั้นดีบุกบัดกรีควรอยู่ในช่วง 3μm ถึง 8μm โดยยึดการเคลือบชั้นดีบุกบัดกรีให้ทั่วถึงและความสามารถในการบัดกรีเป็นหลัก

3). ชั้นดีบุกบัดกรีแบบดั้งเดิมที่มีสารตะกั่วกำลังถูกยกเลิกมากขึ้นเรื่อย ๆ และหันมาใช้ดีบุกบัดกรีปลอดสารตะกั่วที่มีดีบุกเป็นแกน ร่วมกับการผสมทองแดงหรือ นิกเกิลในปริมาณน้อยมาก โดยกุญแจสำคัญคือการคงไว้ซึ่งความสามารถในการบัดกรี จุดหลอมเหลวของดีบุกบัดกรีปลอดสารตะกั่วสูงกว่าดีบุกบัดกรีที่มีสารตะกั่วอยู่ประมาณ 30°C ดังนั้นความทนทานต่อความร้อนของวัสดุแผ่นรองและความเชื่อถือได้ของรูทะลุผ่านบนแผ่นวงจรจะถูกท้าทาย

ข้อได้เปรียบที่สำคัญของ HASL อยู่ที่ความสามารถในการบัดกรี ดีบุกบัดกรีประเภทนี้มีองค์ประกอบพื้นฐานเหมือนกับตะกั่วบัดกรีที่ใช้ในการประกอบ และจะหลอมรวมกันผ่านการหลอมละลายซึ่งกันและกันในระหว่างการบัดกรี อย่างไรก็ตาม ข้อเสียของ HASL นั้นชัดเจนมาก คือผิวเคลือบมีความเรียบไม่ดี และอุณหภูมิที่ใช้สูงมากจนส่งผลกระทบต่อประสิทธิภาพของแผ่น PCB เมื่อการออกแบบวงจรความหนาแน่นสูงพัฒนาเพิ่มขึ้น การประกอบชิ้นส่วนขนาดเล็กต้องการพื้นผิวที่เรียบ มิฉะนั้นความน่าเชื่อถือของการเชื่อมต่อจะได้รับผลกระทบ นอกจากนี้ PCB ความหนาแน่นสูงมักถูกออกแบบให้มีความบางมากจนวัสดุไม่สามารถทนต่อการจุ่มลงในวัสดุหลอมเหลวที่มีอุณหภูมิสูงได้ ดังนั้น HASL จึงกำลังเผชิญกับเส้นทางที่ยากลำบาก

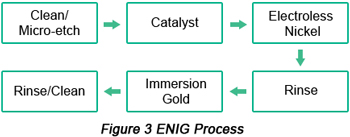

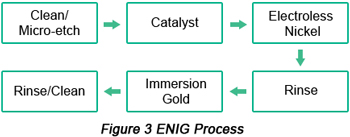

•เอนิก

ENIG ซึ่งย่อมาจาก Electroless Nickel and Immersion Gold หมายถึงกระบวนการเคลือบผิวทองแดงบนแผ่น PCB โดยใช้การชุบเคมีให้เกิดชั้นนิกเกิลก่อน แล้วจึงเคลือบทองต่อบนชั้นนิกเกิลนั้น ชั้นนิกเกิลเคมีและชั้นทองถูกนำมาใช้กันอย่างแพร่หลายเนื่องจากมีข้อดีหลายประการ เช่น การกระจายตัวที่ดี ความสามารถในการบัดกรี ประสิทธิภาพการเชื่อมต่อสายไฟฟ้า ประสิทธิภาพการบัดกรี และความเข้ากันได้กับฟลักซ์ทุกชนิด เมื่อเปรียบเทียบกับ OSP และ HASL แล้ว ENIG สามารถตอบสนองความต้องการการประกอบได้หลากหลาย ด้วยฟังก์ชันด้านความสามารถในการบัดกรี การเชื่อมต่อ การเดินสาย และการระบายความร้อน นอกจากนี้ พื้นผิวบอร์ดและแผ่นรอง SMD ยังมีความเรียบ เหมาะสำหรับลายวงจรขนาดเล็กละเอียด

ชั้นชุบนิกเกิลเคมีแท้จริงแล้วเป็นโลหะผสมนิกเกิล-ฟอสฟอรัส (Ni-P) ที่มีฟอสฟอรัสอยู่ในช่วง 7% ถึง 9% ค่า pH และสารทำให้คงตัวในสารละลายมีบทบาทสำคัญในการกำหนดปริมาณฟอสฟอรัสในชั้นชุบ ดังนั้นจึงจำเป็นต้องควบคุมค่า pH ให้อยู่ที่ประมาณ 5.1 ความหนาของชั้นนิกเกิลต้องมากกว่า 3μm ซึ่งเป็นตัวกำหนดความน่าเชื่อถือของ ENIG

การชุบทองแบบจุ่มบนผิวชั้นนิกเกิลที่แท้จริงแล้วเป็นปฏิกิริยาแบบแทนที่ ตามหลักการแล้ว เมื่อผิวนิกเกิลถูกปกคลุมด้วยทองอย่างสมบูรณ์ การตกตะกอนของทองจะหยุดลง อย่างไรก็ตาม เนื่องจากมีรูพรุนจำนวนมากบนผิวชั้นทอง นิกเกิลที่อยู่ใต้ชั้นทองซึ่งมีรูพรุนจำนวนมากจะยังคงละลายอยู่ และทองจะยังคงตกตะกอนต่อไปบนผิวนิกเกิลด้วยความเร็วที่ลดลงเรื่อย ๆ จนกระทั่งหยุด ชั้นทองแบบจุ่มมีความหนาอยู่ในช่วง 0.03μm ถึง 0.1μm ทองมีบทบาทเพียงในการปกป้องชั้นนิกเกิลจากการเกิดออกซิเดชันและการซึมผ่านเท่านั้น อย่างไรก็ตาม ความหนาของชั้นทองต้องไม่มากเกินไป มิฉะนั้นจะเกิดการแตกหักในแง่ของความเปราะและความไม่มั่นคง

ENIG ใช้งานได้ง่ายโดยไม่จำเป็นต้องมีผู้เชี่ยวชาญด้านเทคนิค แต่มีความเป็นไปได้ที่จะเกิดปรากฏการณ์ black pad ในกระบวนการบัดกรี ซึ่งจะนำไปสู่ปัญหาด้านความน่าเชื่อถือ สาเหตุของ black pad เกิดจากข้อเท็จจริงที่ว่าการชุบทองแบบจุ่ม (immersion gold) เป็นปฏิกิริยาแบบแทนที่ ทำให้ชั้นนิกเกิลบางส่วนถูกละลายและกัดกร่อนโดยสารละลายทอง จากนั้นจะเกิดสารประกอบโลหะระหว่างชั้นนิกเกิลและชั้นทองและปนเปื้อนอยู่บนชั้นนี้ ระยะเวลาการเก็บรักษา PCB ที่ยาวนานจะทำให้เกิดการเปลี่ยนสีของชั้นทองหรือเกิด black pad อันเป็นผลมาจากความร้อน

เมื่อแผ่นดำเกิดขึ้นจากการกัดกร่อนของชั้นนิกเกิล การลดการกัดกร่อนของนิกเกิลขึ้นอยู่กับการควบคุมปริมาณฟอสฟอรัส นอกจากนี้ยังต้องควบคุมปริมาณทองคำในสารละลายทองคำชุบจุ่ม ซึ่งช่วยลดการกัดกร่อนของนิกเกิลได้ อีกทั้งการเปลี่ยนสารเติมแต่งและพารามิเตอร์การปฏิบัติงานบางอย่างก็สามารถช่วยลดการเกิดแผ่นดำได้เช่นกัน

จนถึงปัจจุบัน น้ำยาชุบทองแบบจุ่มยังคงมีไซยาไนด์ผสมอยู่ เนื่องจากไซยาไนด์เป็นสารพิษร้ายแรงที่ส่งผลกระทบอย่างมากต่อสิ่งแวดล้อมและสุขภาพของผู้คน จึงมีข้อเสนอแนะให้ลดการใช้ไซยาไนด์ลงหรือยกเลิกการใช้โดยสิ้นเชิง

ปัจจุบัน ENIG ยังคงเป็นประเภทการเคลือบผิวที่สำคัญ และได้มีการพัฒนาสารละลายชุบนิกเกิลชนิดใหม่ ซึ่งสามารถควบคุมความเสถียรของสารละลายได้อย่างมีประสิทธิภาพ และลดความเปราะของชั้นนิกเกิลเพื่อให้มีความยืดหยุ่นมากขึ้น ค่า pH ของสารละลายชุบทองแบบจุ่มชนิดใหม่มีแนวโน้มเป็นกลาง โดยมีปริมาณทองลดลงอย่างมาก ส่งผลให้ต้นทุนและการกัดกร่อนลดลงอย่างชัดเจน

•ENEPIG

ENEPIG ซึ่งย่อมาจาก Electroless Nickel Electroless Palladium and Immersion Gold มีจุดมุ่งหมายเพื่อป้องกันการเกิดสารประกอบโลหะระหว่างชั้นนิกเกิลและชั้นทองอย่างสิ้นเชิง โดยการใช้ชั้นโลหะที่มีความเสถียรชนิดหนึ่งคือพัลลาเดียมคั่นอยู่ระหว่างชั้นนิกเกิลและชั้นทอง ชั้นพัลลาเดียมจะหยุดการเคลื่อนย้ายนิกเกิลและการเกิดสารประกอบใหม่อย่างสมบูรณ์ ช่วยหลีกเลี่ยงปัญหา black pad ที่เกิดขึ้นในกระบวนการ ENIG ได้อย่างมีประสิทธิภาพ

ในฐานะที่ ENEPIG เป็นชนิดของการเคลือบผิว จึงผสานข้อดีของการเคลือบผิวชนิดอื่น ๆ ไว้ด้วยกัน เช่น ความสามารถในการบัดกรี การเชื่อมต่อด้วยลวด ความเรียบเนียน ความทนทานต่อการเกิดออกซิเดชัน ความทนทานต่อความร้อน และความน่าเชื่อถือในระยะยาว ดังนั้นจึงถูกมองว่าเป็นการเคลือบผิวแบบ “อเนกประสงค์” โดยอุตสาหกรรม

ในกระบวนการใช้ ENEPIG เป็นผิวเคลือบผิวหน้า จะมีการเติมพัลลาเดียมลงในกระบวนการชุบทองแบบจุ่มบนชั้นนิกเกิลเดิม ซึ่งต้องมีถังชุบพัลลาเดียมเพิ่มในสายการผลิตเดิม ส่งผลให้สามารถประหยัดต้นทุนได้ จากมุมมองด้านต้นทุนของวัสดุโลหะ การลดความหนาของชั้นทองทำให้ต้นทุนของการเคลือบนิกเกิล/พัลลาเดียม/ทองต่ำกว่าการเคลือบนิกเกิล/ทอง

ความก้าวหน้าจากผิวเคลือบ ENIG ไปสู่ ENEPIG เป็นประโยชน์ต่อการรับประกันความน่าเชื่อถือหลังการประกอบชิ้นส่วน จากการวิเคราะห์ชั้นแพลเลเดียมใน ENEPIG สามารถแสดงให้เห็นได้ว่าชั้นแพลเลเดียมประกอบด้วยแพลเลเดียมบริสุทธิ์และโลหะผสมแพลเลเดียม-ฟอสฟอรัสที่มีความแข็งต่างกัน ดังนั้นจึงควรเลือกใช้ชั้นแพลเลเดียมที่แตกต่างกันตามข้อกำหนดของการเชื่อมลวดหรือการชุบ นอกจากนี้ ความหนาของแพลเลเดียมควรอยู่ในระดับที่พอเหมาะ เนื่องจากการมีอยู่ของไมโครแพลเลเดียมจะเพิ่มความหนาของสารประกอบทองแดง-ดีบุก ในขณะที่แพลเลเดียมที่มากเกินไปจะเพิ่มความเปราะของโลหะผสมแพลเลเดียม-ดีบุก ซึ่งจะทำให้ความแข็งแรงของการบัดกรีลดลง

•การชุบนิกเกิล/ทอง

ในฐานะเทคนิคดั้งเดิมในงาน PCB การชุบนิกเกิล/ทองถูกนำมาใช้เป็นหลักในการชุบนิกเกิล/ทองที่ผิวหน้าของขั้วต่อ (plug) บริเวณขอบของแผ่น PCB หรือจุดสัมผัสของสวิตช์ เพื่อช่วยเพิ่มความทนทานต่อการสึกหรอและการนำไฟฟ้า หรือใช้ในการชุบนิกเกิล/ทองที่ผิวหน้าของลายวงจรและแผ่นรองบัดกรี (pad) เพื่อช่วยปกป้องชั้นทองแดงและเพิ่มความน่าเชื่อถือของการชุบหรือการเชื่อมต่อของลายวงจร

ข้อดีของการชุบนิกเกิล/ทองแสดงให้เห็นถึงความเรียบง่ายในด้านการควบคุมและการประกันคุณภาพ อย่างไรก็ตาม ข้อเสียที่สำคัญที่สุดคือจำเป็นต้องพึ่งพาเทคนิคการต่อเชื่อมเพื่อให้มั่นใจได้ว่ามีการเชื่อมต่อของการชุบระหว่างจุดปลายทางและนิกเกิล/ทอง การเพิ่มและการตัดการเชื่อมต่อทางเทคนิคทำให้ปริมาณงานเพิ่มขึ้น และไม่เหมาะสำหรับแผ่นวงจรพิมพ์ (PCB) ที่มีความหนาแน่นสูง ดังนั้น การเคลือบผิวประเภทนี้จึงถูกนำไปใช้น้อยลงเรื่อย ๆ

•ImAg และ ImSn

ทั้ง ImAg (Immersion Silver) และ ImSn (Immersion Tin) เป็นเทคนิคแบบดั้งเดิม ในช่วงเริ่มต้นของการพัฒนา เทคนิคเหล่านี้ถูกนำมาใช้ไม่มากนักเนื่องจากมีความเสถียรและความน่าเชื่อถือต่ำ ปัจจุบันด้วยความก้าวหน้าและการปรับปรุงของ ImAg และ ImSn การเคลือบผิวทั้งสองแบบยังคงถูกนำมาใช้ในแผงวงจรพิมพ์ (PCB) กล่าวอีกนัยหนึ่ง เทคนิคทั้งสองกำลังได้รับการพัฒนาอย่างต่อเนื่องพร้อมกับคุณลักษณะเฉพาะของตนเอง

a. ImAg

เงินเป็นตัวนำไฟฟ้าที่ดี มีค่าการนำไฟฟ้าสูงมาก และผิวของเงินมีความเรียบและสามารถบัดกรีได้ดี ซึ่งเป็นประโยชน์ต่อความสมบูรณ์ของการส่งสัญญาณ อย่างไรก็ตาม เงินมีความไวต่อสภาพแวดล้อมมากจนมีแนวโน้มจะเปลี่ยนเป็นสีเหลืองผ่านปฏิกิริยาเคมี และเมื่อชั้นออกซิเดชันกลายเป็นสีดำ ความสามารถในการบัดกรีจะได้รับผลกระทบอย่างแน่นอน เพื่อหลีกเลี่ยงสถานการณ์ดังกล่าว ด้านหนึ่งควรปรับปรุงสภาพแวดล้อมในการจัดเก็บและลดระยะเวลาในการจัดเก็บ อีกด้านหนึ่งควรมีสารอินทรีย์ในปริมาณเล็กน้อยอยู่ในชั้นเงินเพื่อหยุดยั้งการเกิดออกซิเดชัน

คุณลักษณะของผิวเคลือบ ImAg มีดังต่อไปนี้:

1). การเชื่อมประสานได้ดีเยี่ยม มีความสามารถในการเปียกติดค่อนข้างสูง และสามารถตอบสนองความต้องการของการรีโฟลว์หลายครั้ง

2). เหมาะสำหรับเทคโนโลยีการเชื่อมต่อสายไฟและการกดสัมผัส;

3). การเคลือบที่สม่ำเสมอและพื้นผิวมีความเรียบสูง เหมาะสำหรับการประกอบในพื้นที่แคบอย่างละเอียด

;

4). สมรรถนะการนำไฟฟ้าที่ดีเยี่ยมและการยึดเกาะที่เชื่อถือได้;

5). อุณหภูมิการทำงานต่ำ เหมาะสำหรับแผ่นบาง

6). ต้นทุนค่อนข้างต่ำ;

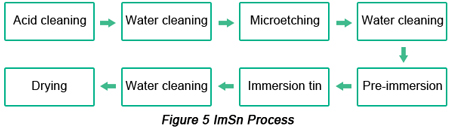

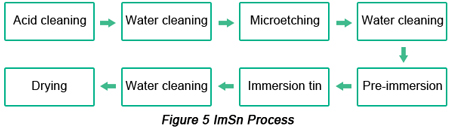

b. ImSn

ในฐานะที่เป็นองค์ประกอบหลักของบัดกรี การเคลือบดีบุกมีลักษณะผิวเรียบและมีสมบัติการบัดกรีที่ยอดเยี่ยม ข้อเสียที่สำคัญที่สุดของ ImSn อยู่ที่การเกิดหนวดดีบุกซึ่งเป็นผลมาจากการแพร่ระหว่างทองแดงและดีบุก ส่งผลกระทบต่อความน่าเชื่อถือของแผงวงจรพิมพ์ (PCB) และขัดขวางการพัฒนา อย่างไรก็ตาม ด้วยเทคโนโลยีด้านดีบุกที่มีความก้าวหน้าเพิ่มขึ้น ได้มีการพัฒนาสารเติมแต่งพิเศษเพื่อยับยั้งการเกิดหนวดดีบุก

ในกระบวนการผลิต ผิวหน้าดีบุกมีแนวโน้มที่จะกลายเป็นสีดำ เนื่องจากผิวหน้าดีบุกเกิดการออกซิไดซ์ได้ง่ายมาก ทำให้ความเป็นกรดสูงของน้ำล้างหลังการชุบดีบุกแบบจุ่มส่งผลให้ผิวหน้าดีบุกกลายเป็นสีดำจากการเกิดออกซิเดชัน นอกจากนี้ สารปนเปื้อนของสารละลายกรดบนลูกกลิ้งลำเลียงก็มีแนวโน้มที่จะกลายเป็นสีดำจากการเกิดออกซิเดชันเช่นกัน ความหนาของชั้นดีบุกมีความสัมพันธ์อย่างมากกับอุณหภูมิ มากกว่าความเข้มข้นของดีบุก ความเป็นกรด ความเข้มข้นของไทโอยูเรีย และสารเติมแต่ง

คุณลักษณะของผิวเคลือบ ImSn มีดังต่อไปนี้:

1). ความเป็นระนาบของการเคลือบที่ยอดเยี่ยม;

2). การกระจายความหนาของการเคลือบที่สม่ำเสมอ;

3). ปราศจากสารตะกั่ว

;

4). สามารถทนต่อการบัดกรีหลายครั้งได้;

5). อุณหภูมิการทำงานต่ำ;

6). ต้นทุนค่อนข้างต่ำ;

•ประเภทใหม่ของการเคลือบผิว

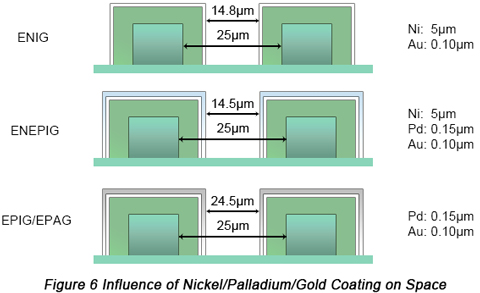

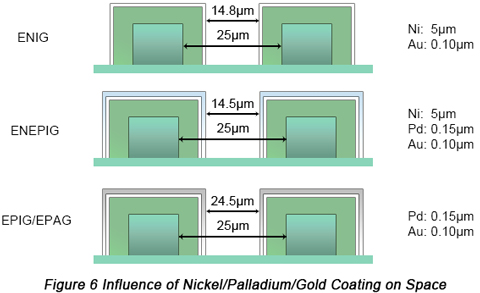

ด้วยการพัฒนาแผ่นวงจรพิมพ์ (PCB) ไปสู่ความหนาแน่นสูงและประสิทธิภาพสูง การเคลือบผิวหน้าบางประเภทในปัจจุบันไม่สามารถตอบสนองความต้องการทั้งหมดได้ ยกตัวอย่างแผนผังวงจรระยะห่างละเอียด เมื่อระยะห่างระหว่างแผ่นรองสองแผ่นที่อยู่ติดกันเป็น 25μm และมีการใช้การชุบทองไร้นิกเกิลแบบเคมี (ENIG) หรือการชุบทองพัลลาเดียมไร้นิกเกิลแบบเคมี (ENEPIG) ระยะห่างจะลดลงเหลือประมาณ 15μm เมื่อการลดลงถึง 40% ความแม่นยำของวงจรและความเป็นฉนวนจะได้รับผลกระทบ ซึ่งสามารถแสดงให้เห็นได้ในรูปต่อไปนี้

นอกจากนี้ นิกเกิลยังมีค่าการนำไฟฟ้าต่ำ โดยมีค่าประมาณหนึ่งในสามของทองแดง และนิกเกิลยังมีคุณสมบัติเป็นเฟอร์โรแมกเนติก ซึ่งทำให้การสูญเสียสัญญาณเพิ่มขึ้นอย่างชัดเจน อย่างไรก็ตาม OSP, ImAg และ ImSn ไม่มีอิทธิพลอย่างเห็นได้ชัดต่อการสูญเสียสัญญาณ

ตามปัญหาที่เกิดจาก ENIG และ ENEPIG ต่อไปนี้คือแนวทางแก้ไขบางประการ

a. EPIG หรือ EPAG

เนื่องจากผลกระทบเชิงลบของชั้นนิกเกิลต่อวงจรละเอียดและสัญญาณความถี่สูง รวมถึงความไม่เหมาะสมอย่างสิ้นเชิงของนิกเกิล จึงมีการใช้ ENEPIG แบบบางเป็นทางออกสำหรับข้อเสียของ ENIG และ ENEPIG โดยใช้การชุบพัลลาเดียม/ทองทางเคมีเพื่อทดแทน ENIG และ ENEPIG เมื่อไม่มีนิกเกิลเข้ามามีส่วนร่วม การเคลือบผิวจะบางลงจนไม่ทำให้เกิดการบิดเบี้ยวของวงจร นอกจากนี้ การสูญเสียการส่งสัญญาณความเร็วสูงยังลดลงอีกด้วย

รูปแบบหนึ่งของ ENIG คือ EPIG (Electroless Palladium/Immersion Gold) ซึ่งมีชั้นพัลลาเดียมหนา 0.1μm และชั้นทองแดงหนา 0.1μm จากการทดลองและทดสอบสรุปได้ว่า EPIG มีความน่าเชื่อถือและความสามารถในการขยายตัวที่ดี

อีกหนึ่งรูปแบบคือ EPAG (Electroless Palladium/Autocatalytic Gold) โดยมีความหนาของชั้นพัลลาเดียม 0.15μm และทองแดง 0.1μm เหมาะสำหรับการบอนด์สายทองและสายทองแดง ข้อดีของ EPAG ได้แก่ คุณสมบัติความถี่สูงที่ดีกว่า เหมาะสำหรับวงจรระยะห่างละเอียดเนื่องจากมีชั้นเคลือบบาง การบัดกรีหรือการบอนด์สายที่เชื่อถือได้ และช่วยลดขั้นตอนรวมถึงต้นทุน

b. นิกเกิลไม่ใช้ไฟฟ้า ImAg (Ni/Ag)

แม้ว่า ImAg จะมีต้นทุนต่ำและมีความสามารถในการเชื่อมประสานที่ยอดเยี่ยม แต่ก็มีแนวโน้มที่จะเกิดการออกซิไดซ์ได้ง่ายเนื่องจากมีความสามารถในการต้านการกัดกร่อนที่ไม่ดี ดังนั้นจึงได้มีการปรับปรุงบางอย่างโดยการนำ Ni/Ag มาใช้ นิกเกิลมีคุณสมบัติการนำไฟฟ้าและการเชื่อมประสานที่ดี ในขณะเดียวกันนิกเกิลยังมีความสามารถในการต้านการกัดกร่อนอีกด้วย

ด้วยเทคโนโลยีที่คล้ายคลึงกับ ENIG และ ImAg Ni/Ag ได้รับการพัฒนาจากมุมมองด้านการใช้งานจริง Ni/Ag มีความหนาของพัลลาเดียมในช่วง 2μm ถึง 6μm และความหนาของเงิน 0.1μm

c. HASLEN

HASLEN เป็นการผสมผสานระหว่าง HASL และนิกเกิลเคมี (electroless nickel) โดยทั่วไปแล้ว นิกเกิลเปียกและชุบได้ยากเนื่องจากเกิดการออกซิเดชันเมื่อสัมผัสอากาศ ดังนั้นฟลักซ์เหลวจึงถูกพัฒนาขึ้นบนพื้นฐานของ DES เมื่อเทียบกับ HASL แล้ว ข้อดีของ HASLEN ได้แก่: อายุการใช้งานเกือบไม่จำกัดเนื่องจากมีความเชื่อถือได้ในการต้านทานการออกซิเดชันที่สูงกว่า; ความเชื่อถือได้ที่สูงขึ้นเนื่องจากทนต่ออุณหภูมิสูง; หลีกเลี่ยงการเกิด black pad; ต้นทุนต่ำ

d. SENIG/OSP

แพ็กเกจอิเล็กทรอนิกส์ก่อให้เกิดความต้องการจำนวนมากต่อการเคลือบผิวของแผ่น PCB แนวโน้มการย่อขนาดและการไร้สารตะกั่วของการประกอบอิเล็กทรอนิกส์ทำให้เกิดข้อกำหนดที่สูงขึ้นต่อการเคลือบผิว ซึ่งเป็นเหตุผลที่เทคโนโลยี SENIG/OSP ปรากฏขึ้น เทคโนโลยีประเภทนี้มีความซับซ้อน เนื่องจากหลังจากสร้างลายวงจร PCB และลายซอลเดอร์มาสก์แล้ว จะมีการทำอิมเมจเพื่อปกป้องพื้นผิวทองแดงสำหรับ OSP และเปิดเผยพื้นผิวทองแดงสำหรับ ENIG จากนั้นจึงกำจัดชั้นเรซิสต์ไวแสงออกเพื่อให้กระบวนการ OSP สมบูรณ์ จุดสำคัญของเทคโนโลยีเหล่านี้อยู่ที่ความทนทานต่อการกัดกร่อนของชั้นนิกเกิลเคมี