ในช่วงไม่กี่ปีที่ผ่านมา เทคโนโลยีสารสนเทศอิเล็กทรอนิกส์มีการพัฒนาอย่างต่อเนื่อง และความต้องการของผู้คนต่อการประยุกต์ใช้ผลิตภัณฑ์อิเล็กทรอนิกส์ก็เพิ่มสูงขึ้น โครงสร้างที่ซับซ้อนและฟังก์ชันที่หลากหลายของผลิตภัณฑ์อิเล็กทรอนิกส์ทำให้แผงวงจรพิมพ์ (PCB) ต้องมุ่งไปสู่ทิศทางใหม่ ๆ ด้านหนึ่ง การบูรณาการชิ้นส่วนอิเล็กทรอนิกส์จำนวนมากขึ้นและการทำให้ขนาดโดยรวมมีขนาดเล็กลง ทำให้แผงวงจรมีความหนาแน่นสูง ความแม่นยำสูง และการบูรณาการสูง ซึ่งก่อให้เกิดการเปลี่ยนผ่านจากแผงวงจรพิมพ์แบบหลายชั้นทั่วไปไปสู่แผงวงจรพิมพ์ความหนาแน่นสูง (HDI PCBs)ในทางกลับกัน ผลิตภัณฑ์อิเล็กทรอนิกส์ต้องการการส่งสัญญาณที่มีความเร็วสูง การสูญเสียต่ำ ความหน่วงต่ำ และความเที่ยงตรงสูง (HiFi) และต้องสามารถรองรับสภาพแวดล้อมที่มีการใช้พลังงานสูงสำหรับกำลังไฟสูง ซึ่งทำให้แผงวงจรพิมพ์ (PCB) จำเป็นต้องมีการออกแบบด้านความถี่สูง การกระจายความร้อนสูง และการส่งสัญญาณคุณภาพสูง

เพื่อรองรับความต้องการและแนวโน้มของตลาด เทคโนโลยีที่เกี่ยวข้องกับการออกแบบความถี่สูง การกระจายความร้อนสูง และการเชื่อมต่อความหนาแน่นสูง ได้รับความสนใจมากที่สุดในอุตสาหกรรมแผงวงจรพิมพ์สมัยใหม่ และจะเป็นแนวโน้มการพัฒนาหลักในอนาคต

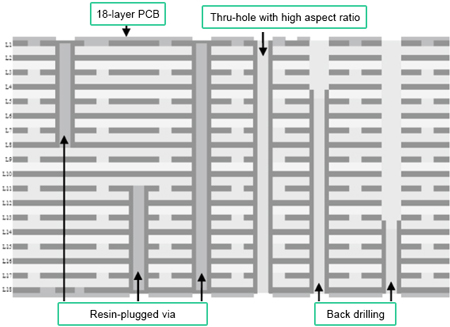

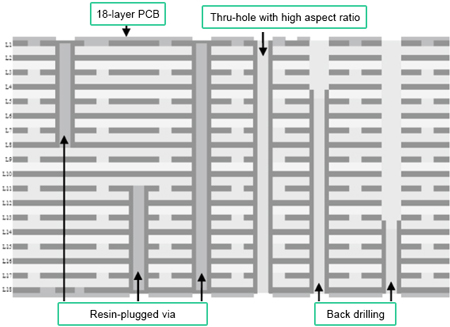

ในบทความนี้ เราใช้แผ่น PCB แบบ 18 ชั้น (แผ่นวงจรหลายชั้นที่มีการออกแบบขั้นสูงหลากหลายรูปแบบ รวมถึงการเจาะย้อนหลายตำแหน่ง, via อุดเรซินที่มีอัตราส่วนความหนาสูง และ via ระบายความร้อนสูง) ที่ใช้วัสดุความถี่สูงเป็นกรณีศึกษา เพื่ออธิบายอย่างละเอียดเกี่ยวกับเทคโนโลยีที่ใช้ในกระบวนการผลิตแผ่นวงจรนี้ เช่น via อุดเรซิน, การจัดเรียงซ้อนชั้น (stack-up), การเจาะความหนาแน่นสูง และการเจาะย้อน (back drilling)

คุณลักษณะโครงสร้าง

เพื่อให้สามารถเข้าใจลักษณะโครงสร้างของแผงวงจรพิมพ์แบบมัลติเพลเยอร์ความถี่สูงและความเร็วสูงได้อย่างครบถ้วน สามารถอ้างอิงจากตารางและรูปต่อไปนี้

โครงสร้างสแต็กของความถี่สูงและ

แผงวงจรพิมพ์หลายชั้นความเร็วสูง

|

คุณลักษณะ

|

พารามิเตอร์

|

|

จำนวนชั้น |

18 ชั้น |

| ขนาดแผงวงจรพิมพ์ |

133.2 มม. * 196.5 มม. |

| อัตราส่วนกว้างยาว |

11:1 |

ระยะห่างขั้นต่ำ/ลายวงจร

ความกว้าง (ภายนอก) |

0.13มม./0.10มม. |

| ระยะห่างขั้นต่ำระหว่างลายทองแดงกับเวีย |

0.175 มม. |

| เส้นผ่านศูนย์กลางทางเดินขั้นต่ำ |

0.25มม. |

| คุณสมบัติ |

วัสดุความถี่สูง การเจาะย้อน

อัตราส่วนกว้างยาวสูง, รูผ่านที่อุดด้วยเรซิน,

การกระจายความร้อนสูงผ่าน |

| สาขาการประยุกต์ใช้งาน |

การสื่อสาร การควบคุมอุตสาหกรรม |

วัสดุฐาน

ความถี่สูง หมายถึงสัญญาณที่มีแถบความถี่อย่างน้อย 300MHz (เทียบเท่ากับความยาวคลื่นไม่เกิน 1 เมตร) สามารถแบ่งออกได้เพิ่มเติมเป็นความถี่ปานกลาง (MF) และความถี่สูงมาก (VHF) ตามความยาวคลื่นที่แตกต่างกัน คลื่นแม่เหล็กไฟฟ้าที่มีความยาวคลื่นอย่างน้อย 1GHz มักถูกเรียกว่าคลื่นไมโครเวฟ เนื่องจากหน้าที่ส่วนใหญ่ของ PCB ถูกกำหนดโดยวัสดุฐาน วัสดุฐานที่มีคุณสมบัติความถี่สูงจึงถูกนำมาใช้ใน PCB ความเร็วสูงและความถี่สูง วัสดุฐานความถี่สูงจำเป็นต้องตอบสนองความต้องการต่อไปนี้:

a. ค่าคงที่ไดอิเล็กทริก (Dk) ควรมีขนาดเล็กและคงที่ (โดยทั่วไปแล้ว ยิ่งเล็กยิ่งดี) ตามหลักการที่ว่าอัตราการส่งสัญญาณแปรผกผันกับรากที่สองของค่าคงที่ไดอิเล็กทริกของวัสดุ ค่าคงที่ไดอิเล็กทริกที่สูงมักทำให้การส่งสัญญาณล่าช้า

b. เมื่อพูดถึงคุณภาพการส่งสัญญาณ การสูญเสียไดอิเล็กทริก (Df) ก็ควรมีขนาดเล็กเช่นกัน ยิ่งเล็กเท่าใดDkการสูญเสียสัญญาณจะยิ่งน้อยลง

c. แผ่นฟอยล์ทองแดงควรมีผิวหน้าที่มีความขรุขระต่ำเพื่อหลีกเลี่ยงความไม่ตรงกันของการควบคุมอิมพีแดนซ์และการสูญเสียสัญญาณที่เกิดจากสกินเอฟเฟกต์

d. วัสดุแผ่นรองสำหรับแผงวงจรพิมพ์ความถี่สูงและความเร็วสูงควรมีการดูดซึมน้ำต่ำ ค่าคงที่ไดอิเล็กทริกของน้ำคือ 70 และค่านี้จะเพิ่มขึ้นเมื่อแผ่นรองดูดซับความชื้นมากขึ้น ดังนั้น การปรับเปลี่ยนการควบคุมอิมพีแดนซ์จะนำไปสู่การส่งสัญญาณที่มีประสิทธิภาพไม่ดี

e. แผ่นฟอยล์ทองแดงควรมีความแข็งแรงในการลอกที่ค่อนข้างสูง ซึ่งต้องไม่ถูกลดทอนลงเพียงเพราะมีความขรุขระของผิวต่ำ

f. วัสดุแผ่นรองควรมีสมรรถนะยอดเยี่ยมในด้านความคงตัวของขนาด ความทนทานต่อความร้อน ความทนทานต่อสารเคมี ความทนแรงกระแทก และความสามารถในการผลิต

โดยสรุปแล้ว จำเป็นต้องให้ความระมัดระวังอย่างมากต่อแง่มุมและปัจจัยข้างต้นเมื่อพิจารณาเลือกใช้วัสดุแผ่นรองที่เหมาะสมสำหรับแผงวงจรพิมพ์หลายชั้นความถี่สูงและความเร็วสูงตัวอย่างเช่น ตารางต่อไปนี้แสดงรายละเอียดการเปรียบเทียบระหว่างวัสดุแผ่นรองที่จัดหาโดยผู้จัดจำหน่ายรายต่าง ๆ

|

รายการ

|

วัสดุ A

|

วัสดุ B

|

วัสดุ C

|

วัสดุ D

|

| Dk

|

2.1-2.5 |

2.4-2.7 |

3.5-3.8 |

4.0-4.5 |

| Df

|

0.0009-0.0017 |

0.0007-0.001 |

0.009-0.013 |

0.018-0.022 |

| Tg

|

25°C |

210°C |

185°C-220°C |

120°C |

| ความทนทานต่อการเคลื่อนที่ของไอออน |

A>B>C>D |

| ความทนทานต่อการเคลื่อนที่ของไอออน |

A>B>C>D |

| ทนความชื้น |

A>C>B>D |

| ความสามารถในการผลิต |

D>C>B>A |

| ต้นทุน |

A>B>C>D |

จากการเปรียบเทียบแบบบูรณาการในด้านค่าคงที่ไดอิเล็กทริกของวัสดุแผ่นรองรับ การสูญเสียไดอิเล็กทริกTgความต้านทานการเคลื่อนที่ของไอออน ความทนทานต่อความชื้น ความสามารถในการผลิต และต้นทุน เราใช้วัสดุ C สำหรับแผงวงจรพิมพ์หลายชั้นความถี่สูงและความเร็วสูงประเภทนี้

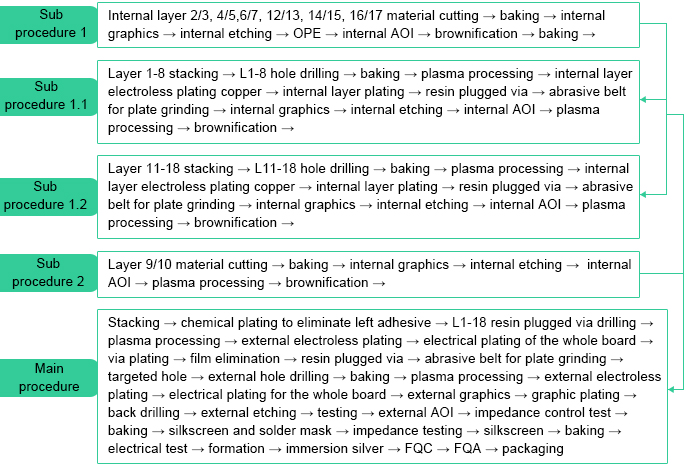

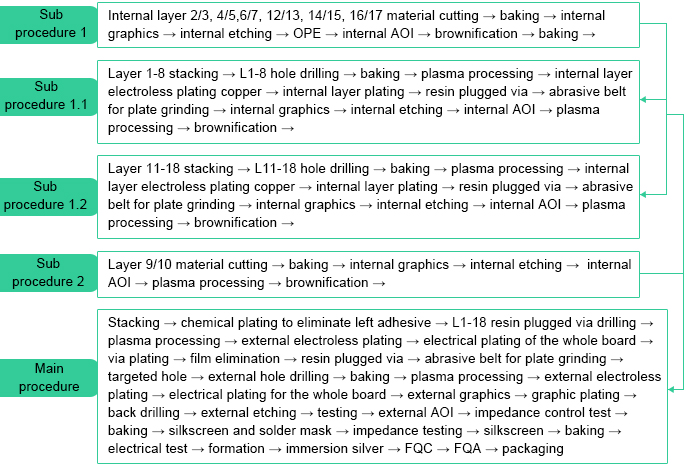

ตามโครงสร้างของแผงวงจรพิมพ์หลายชั้นความถี่สูงและความเร็วสูงประเภทนี้ ร่วมกับเทคนิคการผลิตแผงวงจรพิมพ์ (PCB) ในทางปฏิบัติ ทำให้สามารถกำหนดรูปแบบกระบวนการผลิตขึ้นมาได้

•การผลิตแบบอุดรูผ่านด้วยเรซิน

a. คำอธิบายปัญหา

การผลิตรูผ่านอุดเรซินเป็นปัญหาที่คอยกวนใจวิศวกรและผู้ผลิตในอุตสาหกรรมแผงวงจรพิมพ์ (PCB) มาเป็นเวลานาน โดยเฉพาะอย่างยิ่งสำหรับผลิตภัณฑ์ PCB ที่มีความหนาแน่นและความสมบูรณ์สูง ด้วยการใช้ประโยชน์จากรูผ่านอุดเรซิน ผู้คนคาดหวังว่าจะสามารถแก้ไขข้อบกพร่องที่ไม่อาจแก้ได้ด้วยการอุดรูผ่านด้วยน้ำมันหรือการซ้อนชั้นรูผ่านอุดเรซิน อย่างไรก็ตาม คุณภาพของรูผ่านอุดเรซินในระดับสูงไม่อาจทำได้จนกว่าจะสามารถฝ่าฟันอุปสรรคมากมายที่เกิดจากคุณลักษณะของรูผ่านอุดเรซินเองและลักษณะโครงสร้างของแผงวงจรพิมพ์

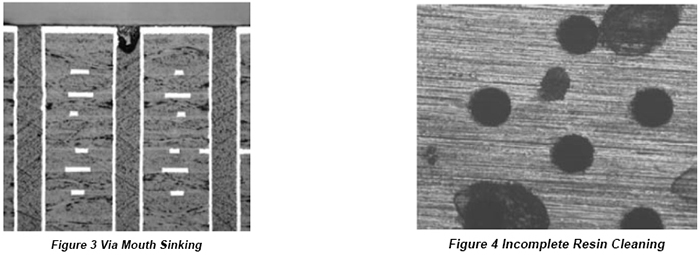

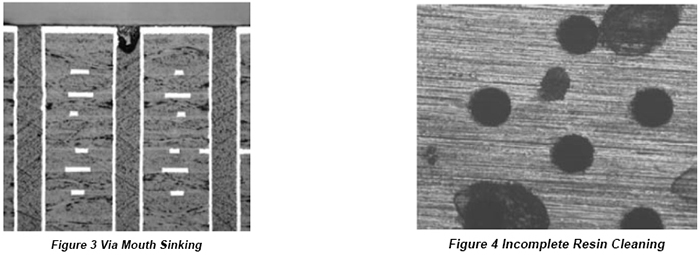

แผงวงจรพิมพ์หลายชั้นความถี่สูงและความเร็วสูงที่แนะนำในบทความนี้เป็นบอร์ด 18 ชั้น หนา 2.65 มม. จำนวนชั้นสูงสุดที่เป็นไปตามข้อกำหนดของการอุดรูด้วยเรซินคือ 18 ชั้น และมีการออกแบบรูผ่านเป็นหลายกลุ่มที่มีขนาดเส้นผ่านศูนย์กลางต่างกัน: 0.25 มม. และ 0.5 มม. โดยอัตราส่วนความลึกต่อเส้นผ่านศูนย์กลางสูงสุดสามารถถึง 11:1 เนื่องจากแผงวงจรพิมพ์ที่มีอัตราส่วนความลึกต่อเส้นผ่านศูนย์กลางสูงและการออกแบบรูผ่านหลายแบบต้องใช้เทคนิคการอุดรูทั่วไป และรูผ่านที่มีขนาดต่างกันต้องการระดับแรงกดที่ต่างกัน ด้านหนึ่งจึงมักทำให้เกิดปัญหาต่าง ๆ เช่น ปากรูยุบ ตัวโพรงภายใน ฟองอากาศ และน้ำมันล้น ดังแสดงในรูปที่ 3 อีกด้านหนึ่งยังมักทำให้เกิดการทำความสะอาดเรซินที่ไม่สมบูรณ์ในขั้นตอนถัดไป เมื่อเกิดการทำความสะอาดเรซินไม่สมบูรณ์ ขอแนะนำให้ทำการขัดเป็นครั้งที่สอง 1 ถึง 2 ครั้ง การขัดมากเกินไปจะทำให้อัตราผลผลิตลดลง และยังทำให้เกิดปัญหาคุณภาพ เช่น แผ่นบิดงอ ความหนาทองแดงไม่เพียงพอ และปากรูแตก

ข. วิธีแก้ไข

ก่อนการอุดรูด้วยเรซิน แผงวงจรต้องผ่านการอบแห้งเพื่อให้มั่นใจว่าไม่มีความชื้นหลงเหลืออยู่ภายในรู via ซึ่งมีจุดประสงค์เพื่อป้องกันการแยกตัวระหว่างทองแดงในรู via กับเรซินอันเกิดจากความชื้นภายในรู via ก่อนนำมาใช้งาน เรซินต้องถูกกวนและผ่านกระบวนการไล่ฟองอากาศเพื่อกำจัดฟองอากาศภายในเรซินและลดความหนืดของเรซิน ภายใต้เงื่อนไขดังกล่าว จะเอื้อให้สามารถอุดรู via ที่มีอัตราส่วนความลึกต่อเส้นผ่านศูนย์กลางสูงได้อย่างมีประสิทธิภาพ เมื่อมีการใช้เครื่องอุดรูแบบสุญญากาศสำหรับการอุดรูด้วยเรซิน รู via ขนาดเล็กที่มีอัตราส่วนความลึกต่อเส้นผ่านศูนย์กลางสูงต้องถูกอุดให้เต็มเพื่อป้องกันการเกิดฟองอากาศ เพื่อให้มั่นใจในคุณภาพของรู via ที่อุดด้วยเรซิน

เมื่อทำการเสียบหมุดผ่านรูเชื่อมเสร็จแล้ว จะต้องทำการกึ่งแข็งตัวล่วงหน้ากับเรซินโดยการอบเป็นขั้นตอนด้วยสายพานขัดก่อนการเจียร พารามิเตอร์การอบเฉพาะสรุปไว้ในตารางต่อไปนี้

|

อุณหภูมิ

|

เวลาอบ

|

| 80°C |

20นาที |

| 100°C |

20นาที |

| 130°C |

20นาที |

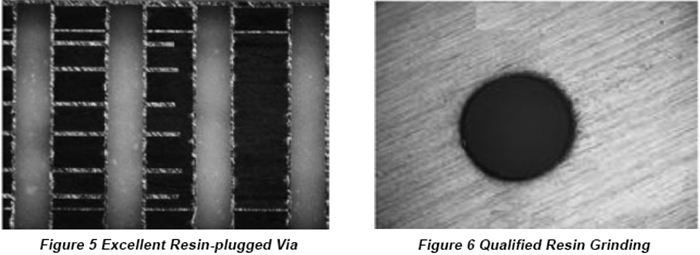

| 150°C |

30นาที |

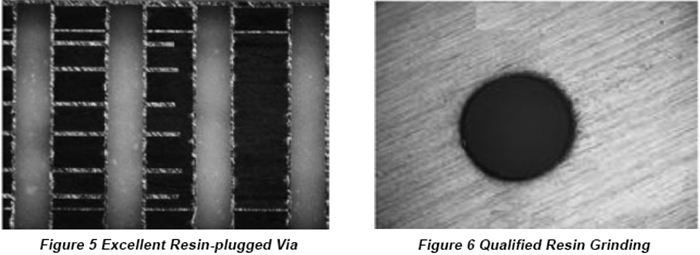

เมื่อปฏิบัติตามรายการที่ระบุไว้ในตารางข้างต้นอย่างเคร่งครัด จะสามารถป้องกันปัญหาด้านคุณภาพบางประการได้ รวมถึงการแยกตัวระหว่างเรซินกับทองแดงและการแตกร้าวบนเรซิน นอกจากนี้ ยังสามารถสร้างสภาวะที่เอื้ออำนวยต่อการเจียรเรซินได้ เนื่องจากเรซินยังแข็งตัวไม่สมบูรณ์ ทำให้หลีกเลี่ยงปัญหาบางอย่างได้ เช่น แผ่นบอร์ดบิดงอและความหนาทองแดงไม่เพียงพอ รูปที่ 5 แสดงตัวอย่างรูอัดเรซินที่มีคุณภาพดี โดยมีปากรูเรียบและไม่มีฟองอากาศหรือโพรงภายในรู ในขณะที่รูปที่ 6 แสดงการเจียรเรซินที่ได้มาตรฐาน

•การซ้อนขึ้น

a. คำอธิบายปัญหา

แผ่นลามิเนตเป็นปัญหาร้ายแรงที่มักพบได้ในผลิตภัณฑ์แผงวงจรพิมพ์ (PCB) พร้อมกันกับการประยุกต์ใช้เทคโนโลยีการบัดกรีปลอดสารตะกั่ว ปัญหาแผ่นลามิเนตเกิดขึ้นบ่อยครั้งมากขึ้น โดยเฉพาะบนแผงวงจรแบบการเชื่อมต่อความหนาแน่นสูง (HDI)

แผงวงจรประเภทนี้ที่ใช้ในบทความนี้เป็นแผงวงจร HDI แบบ 18 ชั้นที่ผ่านการซ้อนทับสองครั้ง ด้วยการใช้วัสดุบอร์ดความถี่สูง ได้มีการออกแบบกลุ่มของรูฝังอุดเรซินหลายกลุ่มตั้งแต่ชั้นที่ 1 ถึงชั้นที่ 18 และมีการกระจายตัวอย่างหนาแน่นโดยมีระยะห่างระหว่างรูเป็น 0.26 มม. ส่งผลให้เกิดแรงยึดเหนี่ยวที่อ่อนระหว่างรู นอกจากนี้ แรงยึดเหนี่ยวระหว่างเรซินกับแผ่นพรีเพรกยังอ่อนมากจนทำให้เกิดการลามิเนตหลุดล่อนในบริเวณที่มีการจัดวางรูฝังอุดเรซินอย่างหนาแน่นหลังจากการบัดกรีที่อุณหภูมิสูง

ข. วิธีแก้ไข

มีปัจจัยหลายอย่างที่ส่งผลให้เกิดการลามิเนตในบริเวณที่มีการวางรูฝังอุดเรซินอย่างหนาแน่น แนวทางแก้ไขมาจากหลายด้าน รวมถึงการคัดเลือกวัสดุ การผลิตแผ่น PCB และกระบวนการผลิต เป็นต้น

องค์ประกอบแรกที่ต้องพิจารณาอยู่ที่ความเข้ากันได้ระหว่างน้ำมันอุดรอยรั่ว วัสดุพื้นผิว และทีgและ CTE (สัมประสิทธิ์การขยายตัวทางความร้อน) เมื่อเกิดความแตกต่างค่อนข้างมากระหว่างกัน น้ำมันอุดและวัสดุฐานจะถึงระดับการขยายตัวของตัวเองทีgภายใต้ระยะเวลาให้ความร้อนและอัตราการเพิ่มอุณหภูมิที่เท่ากัน จะทำให้เกิดช่วงอุณหภูมิและระดับการขยายตัวที่แตกต่างกัน ดังนั้น วิธีแก้ไขปัญหานี้คือการกำหนดเรซินสำหรับการอุดรูให้เหมาะสมที่สุดโดยอิงตามวัสดุของแผ่นฐานTgและ CTE

เนื่องจากแรงยึดเกาะที่จำกัดระหว่างเรซินอุดรูและพรีเพรก กาวในพรีเพรกบริเวณรูฝังตัวไม่มีประสิทธิภาพ และการขัดเรซินที่หลุดออกมาไม่สมบูรณ์ การกดอัดลามิเนตในขั้นตอนถัดไปจึงยังคงเกิดปัญหาเนื่องจากแรงยึดเกาะระหว่างชั้นไม่ดี เพื่อปรับปรุงเทคนิคการอุดรูด้วยเรซิน ควรทำการพรีคิวร์ก่อนการขัด เพื่อให้เรซินถูกขัดออกได้อย่างเต็มที่ก่อนการคิวร์สมบูรณ์ เพื่อป้องกันไม่ให้เรซินหลุดออกมาอีก การจัดวางชั้นพรีเพรกจำเป็นต้องออกแบบใหม่ และควรใช้พรีเพรกที่มีปริมาณกาวสูงในบริเวณที่มีความหนาแน่นของการอุดเรซินสูง เพื่อให้มั่นใจว่ามีกาวไหลเพียงพอระหว่างการซ้อนชั้น และให้ผลิตภัณฑ์สุดท้ายมีความทนทานต่อความร้อนเพียงพอ

เมื่อบริเวณที่มีรูผ่านหนาแน่นและขอบบอร์ดได้รับการเจาะและกัดที่ไม่ดี การลามิเนตอาจเกิดขึ้นได้เช่นกันอันเป็นผลมาจากความเค้นทางกล ควรใช้ใบมีดเจาะใหม่ทั้งหมดและแผ่นปิดเรซินอะลูมิเนียมในบริเวณที่มีรูผ่านหนาแน่น ควรลดจำนวนครั้งของการเจาะและการซ้อนชั้นลง และควรใช้การเด้งดอกสว่านร่วมกับการอบบอร์ดหลังการเจาะ ควรลดความเค้นทางกลและปรับปรุงการเจาะเชิงกลเพื่อลดผลกระทบต่อโครงสร้างรูผ่านของบอร์ด ควรลดจำนวนรูผ่านที่ใช้เป็นรูสำหรับเครื่องมือ และควบคุมอายุการใช้งานของใบมีดกัดรวมถึงจำนวนการซ้อนชั้น

แผงวงจรพิมพ์มักดูดซับความชื้นในระหว่างกระบวนการผลิต และความชื้นที่ถูกดูดซับจะระเหยออกไปภายใต้อุณหภูมิสูงในภายหลังและขยายตัวใต้ชั้นทองแดง ทำให้เกิดความดันสูง นอกจากนี้ แรงยึดเหนี่ยวระหว่างเรซินกับพรีเพรกและชั้นทองแดงยังอ่อนแอมาก จึงทำให้เกิดการลอกและการแยกชั้นได้ง่าย ดังนั้น ในระหว่างขั้นตอนการผลิตจึงจำเป็นต้องมีการตรวจสอบและควบคุมการดูดซับความชื้นอย่างเข้มงวด

•การผลิตรูระบายความร้อนแบบหนาแน่น

a. คำอธิบายปัญหา

การระบายความร้อนไม่อาจมองข้ามได้เลย เนื่องจากแผงวงจรพิมพ์หลายชั้นความถี่สูงและความเร็วสูง (multilayer PCB) เกี่ยวข้องกับข้อกำหนดด้านความถี่สูง ความหนาแน่นสูง ความแม่นยำสูง และความสมบูรณ์ของสัญญาณสูง ด้านหนึ่ง เมื่อเปรียบเทียบกับแผงวงจรพิมพ์หลายชั้นทั่วไป การออกแบบที่มีความหนาแน่นสูง ความแม่นยำสูง และความสมบูรณ์สูงจะมีชิ้นส่วนจำนวนมากถูกประกอบอย่างหนาแน่น อีกด้านหนึ่ง การออกแบบความถี่สูง ความเร็วสูง และฟังก์ชันสูงของแผงวงจร HDI ต้องการกำลังไฟที่มากขึ้น พื้นที่ขนาดเล็กแต่ใช้กำลังสูงย่อมนำมาซึ่งความท้าทายต่อการระบายความร้อนของผลิตภัณฑ์ขั้นสุดท้าย และส่งผลกระทบอย่างมากต่อความน่าเชื่อถือของแผงวงจรพิมพ์

โดยอิงตามลักษณะโครงสร้างและสมรรถนะด้านความถี่สูงและความเร็วสูง จึงจำเป็นต้องพึ่งพาการออกแบบรูระบายความร้อนความหนาแน่นสูง รูระบายความร้อนซึ่งเทียบเท่ากับรูเมทัลไลซ์ความหนาแน่นสูง ทำหน้าที่เป็นท่อทองแดงบาง ๆ ที่พาดผ่านในทิศทางความหนาของแผงวงจร ทำให้ความร้อนจากชิ้นส่วนไหลไปยังด้านหลังของแผงวงจรพิมพ์และถูกส่งต่ออย่างรวดเร็วไปยังชั้นระบายความร้อนอื่น ๆ

ช่องระบายความร้อนความหนาแน่นสูงมีทฤษฎีที่ค่อนข้างเรียบง่าย แต่การมุ่งเน้นไปที่การประกันคุณภาพของช่องเหล่านี้ไม่ใช่เรื่องง่ายนักขั้นตอนการผลิตแผงวงจรพิมพ์ (PCB)ตัวอย่างเช่น เมื่อเป็นกรณีของแผ่น PCB หลายชั้นความถี่สูงและความเร็วสูง ซึ่งบริเวณมาร์จินถูกออกแบบให้เป็นพื้นที่รูระบายความร้อนความหนาแน่นสูงที่มีรูมากกว่า 1000 รู เส้นผ่านศูนย์กลาง 0.50 มม. และระยะห่าง 1.2 มม. วิธีการเจาะแบบปกติจะไม่สามารถใช้งานได้ เนื่องจากเศษที่เกิดจากการเจาะจะไม่ถูกกำจัดออกได้ทันเวลา ขณะที่ความร้อนที่เกิดจากดอกสว่านก็ไม่สามารถระบายออกได้ ซึ่งจะนำไปสู่การหลอมละลายของเศษเจาะที่ไปเกาะติดกับผนังรู เมื่อเย็นตัวลงจะเกิดคราบกาวจำนวนมาก ทำให้คุณภาพของผนังรูลดลงอย่างมาก ที่แย่ไปกว่านั้น รูอาจถูกอุดตันเมื่อคราบกาวมีปริมาณมากเกินไป รูที่อุดตันประเภทนี้แทบไม่สามารถทำความสะอาดได้ และเป็นอันตรายแฝงต่อผลิตภัณฑ์ PCB

b. วิธีแก้ไข

ต้องเปลี่ยนดอกสว่านแบบธรรมดาเป็นดอกสว่านชนิดใหม่ทั้งหมดสำหรับการเจาะรู เพื่อหลีกเลี่ยงปัญหาต่าง ๆ เช่น ผนังรูหยาบ และการสะสมความร้อนที่เกิดจากความยาวดอกสว่านที่ไม่เพียงพอ การสึกหรอของดอกสว่าน และประสิทธิภาพการกำจัดเศษเจาะที่ไม่ดี ควรปรับแรงดูดและแรงสุญญากาศจาก 0.014MPa เป็น 0.02MPa เพื่อเพิ่มปริมาณเศษเจาะ ฝาครอบเรซินถูกนำมาใช้แทนฝาครอบอะลูมิเนียมแบบธรรมดา ซึ่งสามารถดูดซับความร้อนที่เกิดขึ้นในระหว่างกระบวนการเจาะ ลดอุณหภูมิของดอกสว่าน ทำให้ดอกสว่านมีความหล่อลื่น ลดการกระจายของสิ่งปนเปื้อนจากการเจาะ และช่วยปรับปรุงคุณภาพการเจาะ

อีกหนึ่งวิธีแก้ปัญหาที่ใช้ได้ผลคือเทคโนโลยีการเด้งของดอกสว่าน (bit bouncing) สำหรับการผลิตรูขนาดเล็กที่มีความหนาแน่นสูง ซึ่งช่วยยืดระยะเวลาการระบายความร้อนของดอกสว่านและเวลาการกำจัดเศษตัดออกไป ทำให้ปัญหาต่าง ๆ เช่น การอุดตันของเศษตัด การสะสมความร้อน และผนังรูหยาบ ลดลง

•การผลิตการเจาะย้อนกลับ

a. คำอธิบายปัญหา

วงจรส่งกลับของสัญญาณความเร็วสูงและความถี่สูงส่วนใหญ่พึ่งพาลายทองแดงและลายกราฟิกที่พิมพ์บนบอร์ด เมื่อทองแดงถูกเจาะด้วยรูทะลุ วงจรส่งกลับจะถูกทำลาย ทำให้สัญญาณเกิดความไม่เป็นระเบียบ

ตัวอย่างเช่น เมื่อสัญญาณถูกส่งจากเลเยอร์บนสุดไปยังเลเยอร์ภายในบางเลเยอร์ จะมีการสร้างสตับพิเศษขึ้นมาเพื่อให้เกิดการเชื่อมต่อทางไฟฟ้า สัญญาณความเร็วสูงจะถูกแบ่งออกเป็นสองส่วน: ส่วนหนึ่งจะสะท้อนกลับเมื่อมันเข้าสู่เลเยอร์ล่างสุด และอีกส่วนหนึ่งจะเข้าสู่วงจรภายในตามเส้นทางปกติ ความแตกต่างของเฟสระหว่างสัญญาณสองประเภทนี้ทำให้เกิดเรโซแนนซ์ เนื่องจากการรบกวนกันที่จุดความถี่หนึ่ง เรโซแนนซ์จะเพิ่มค่า insertion loss อย่างเห็นได้ชัดในบริเวณใกล้ความถี่เรโซแนนซ์ ซึ่งทำให้การส่งสัญญาณด้อยประสิทธิภาพลงอย่างมาก ยิ่งสตับยาว ความจุยิ่งมาก ทำให้เกิดความถี่เรโซแนนซ์ที่ต่ำลง ซึ่งจะลดคุณภาพการส่งสัญญาณลงอย่างมีนัยสำคัญ มีวิธีแก้ปัญหานี้อยู่สามวิธี: การลดความหนาของวัสดุฐาน (substrate) การวางสัญญาณความเร็วสูงไว้ที่เลเยอร์ล่างสุด หรือการใช้การเจาะย้อน (back drilling) ซึ่งหมายถึงกระบวนการที่ใช้ดอกสว่านที่มีเส้นผ่านศูนย์กลางใหญ่กว่ารูเดิมในการกำจัดผนังรูที่ชุบโลหะ กล่าวคือเป็นการกำจัดสตับออกไปด้วย

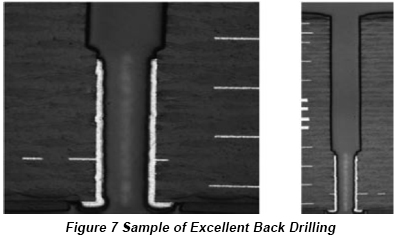

จนถึงปัจจุบัน การเจาะย้อนกลับยังคงเป็นวิธีที่ค่อนข้างการผลิตแผงวงจรพิมพ์ความถี่สูงและความเร็วสูงในต้นทุนต่ำวิธีการที่สามารถตอบสนองความต้องการของพวกเขาได้ อย่างไรก็ตาม ในการผลิตจริง อาจเกิดปัญหาด้านคุณภาพบางประการได้ เช่น โลหะภายในรู การอุดตันของรู และการตัดเจาะ เนื่องจากข้อจำกัดของโครงสร้างการเจาะย้อนกลับ

กระบวนการปกติการเตรียมก่อนกระบวนการ→การชุบทองแดงแผ่นวงจร→ลายวงจรด้านนอก→การชุบทองแดงลายวงจร→การกัดลายด้านนอก→การเจาะย้อน→กระบวนการหลังมักจะทำให้เกิดปัญหาต่าง ๆ เช่น เสี้ยนภายในรูนำสัญญาณและเส้นลวดทองแดง ในกระบวนการเจาะรู เนื่องจากชั้นทองแดงอิเล็กโทรไลต์บนผนังรูมีแรงยึดเกาะที่ค่อนข้างอ่อนกว่าทองแดงแบบ RA บนวัสดุฐานที่มีทองแดงเคลือบอยู่บนผิว ทองแดงในรูจึงมีแนวโน้มที่จะลอกออกในระหว่างการเจาะรู ทำให้เกิดเสี้ยนในรูนำสัญญาณและเส้นลวดทองแดง นอกจากนี้ ความหนาของทองแดงภายในรูโดยทั่วไปต้องมีอย่างน้อย 20μm เนื่องจากแผ่นฟอยล์ทองแดงมีความเหนียวและยืดหยุ่นดี จึงตัดได้ยากในระหว่างการเจาะรู อีกทั้ง การเกิดเสี้ยนในรูยังมีสาเหตุมาจากมุมการเจาะย้อนที่ไม่เหมาะสม หรือพารามิเตอร์การเจาะย้อนที่ไม่สอดคล้องกันอีกด้วย

b. วิธีแก้ไข

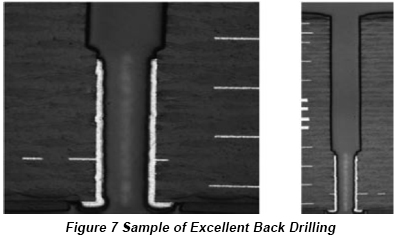

ควรเลือกดอกสว่านด้านหลังที่มีมุมเหมาะสมและค้นหาพารามิเตอร์การผลิตที่สอดคล้องกับมุมการเจาะเพื่อป้องกันไม่ให้เกิดครีบภายในรูอันเนื่องมาจากมุมที่ไม่เหมาะสม ความเร็วรอบที่ไม่เพียงพอ และความสามารถในการตัดที่ไม่สมบูรณ์ ดังนั้น ควรใช้กระบวนการต่อไปนี้แทน:การเตรียมก่อนกระบวนการ→การชุบทองแดงแผ่นวงจร→ลายวงจรด้านนอก→การชุบทองแดงลายวงจร→การเจาะย้อน→การกัดลายด้านนอก→กระบวนการหลังผลิตเมื่อมีการจัดเตรียมการเจาะด้านหลังให้เรียบร้อยก่อนการกัดผิวภายนอก และใช้สารละลายกัดเพื่อกำจัดครีบรูและเส้นลวดทองแดง ก็สามารถป้องกันไม่ให้รูเกิดการอุดตันได้ ตัวอย่างงานเจาะด้านหลังที่ดีแสดงไว้ด้านล่าง

แผงวงจรที่ประกอบเสร็จแล้วจะต้องผ่านการทดสอบก่อนที่จะถูกนำไปใช้งานจริงในผลิตภัณฑ์ปลายทาง เมื่อพูดถึงการทดสอบแผงวงจรพิมพ์หลายชั้นความถี่สูงและความเร็วสูง การทดสอบจะต้องมุ่งเน้นที่ความเค้นทางความร้อนและความสามารถในการบัดกรี วิธีการทดสอบที่เกี่ยวข้องกับความเค้นทางความร้อนต้องเป็นไปตามข้อกำหนดของมาตรฐาน IPC TM 650 2.6.8: 2004 ในขณะที่วิธีการทดสอบที่เกี่ยวข้องกับความสามารถในการบัดกรีต้องเป็นไปตามข้อกำหนดของมาตรฐาน IPC J STD 003B: 2007A1 ทันทีที่แผงวงจรผ่านการทดสอบเหล่านี้ได้อย่างราบรื่น ก็จะสามารถทำหน้าที่ตามที่ออกแบบไว้ในผลิตภัณฑ์ที่มันถูกนำไปใช้งานได้

PCBCart มีประสบการณ์อันยาวนานในการผลิตแผ่นวงจรพิมพ์ความถี่สูงสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ขั้นสูงในหลากหลายอุตสาหกรรม หากคุณกำลังมองหาซัพพลายเออร์ PCB สำหรับโปรเจกต์ถัดไปของคุณ ทำไมไม่ลองขอใบเสนอราคา PCB ฟรีและรวดเร็วจากเรา? เมื่อมีข้อเสนอมากกว่าหนึ่งจากผู้ผลิต PCB หลายราย คุณก็สามารถเลือกพันธมิตรที่มีความสามารถในการแข่งขันมากที่สุดได้

คุณสามารถส่งไฟล์ PCB ของคุณได้ตามสะดวก (แนะนำให้ใช้รูปแบบ Gerber |รายการตรวจสอบก่อนสั่งซื้อ) และข้อกำหนดโดยใช้แบบฟอร์มติดต่อฉบับนี้เราจะเสนอราคาบอร์ด PCB ให้คุณอย่างรวดเร็วที่สุด หากคุณยังไม่สามารถตัดสินได้ว่าวัสดุแผ่นรองชนิดใดเหมาะสมที่สุดสำหรับโปรเจกต์ของคุณ วิศวกรของเรายินดีให้คำแนะนำเช่นกัน