เนื่องจากชิ้นส่วนชิปและเทคโนโลยีการติดตั้งแบบผิวหน้า (SMT – surface mount technology) ได้รับการยอมรับอย่างกว้างขวางจากอุตสาหกรรมอิเล็กทรอนิกส์ แผงวงจรพิมพ์แบบดั้งเดิม (PCB – printed circuit boards) ที่ใช้ลามิเนตอินทรีย์เป็นวัสดุฐาน จึงมีการพัฒนาไปสู่ความแม่นยำสูง ความหนาแน่นสูง และความเชื่อถือได้สูง ในฐานะที่เป็นแผงวงจรประเภทค่อนข้างใหม่ แผงวงจรเซรามิก (Ceramic PCBs) ได้รับความสนใจอย่างมากจากอุตสาหกรรม เนื่องจากถูกมองว่าเป็นโซลูชันที่มีประสิทธิภาพสำหรับการทำให้ผลิตภัณฑ์อิเล็กทรอนิกส์สมัยใหม่และเทคโนโลยีการประกอบอิเล็กทรอนิกส์มีขนาดเล็กลง ดังนั้น บทความนี้จะนำเสนอการแนะนำแผงวงจรเซรามิกอย่างครอบคลุมในด้านลักษณะเฉพาะ ประเภท วิธีการผลิต และการประยุกต์ใช้งาน

• สำหรับการใช้งานในผลิตภัณฑ์อิเล็กทรอนิกส์ขนาดจิ๋ว

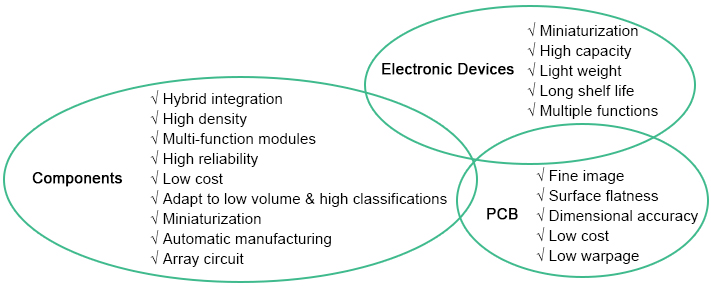

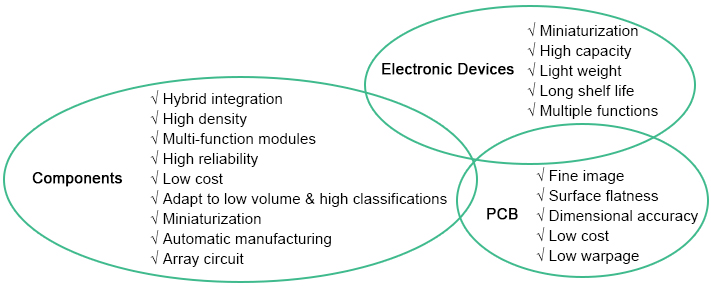

จนถึงปัจจุบัน สังคมมนุษย์กำลังก้าวเข้าสู่สังคมสารสนเทศ และข้อมูลกับสารสนเทศที่พร้อมสำหรับการประมวลผลทำให้อุปกรณ์อิเล็กทรอนิกส์จำเป็นต้องมีการย่อส่วนอย่างเร่งด่วน เช่น อุปกรณ์โทรคมนาคม คอมพิวเตอร์ และอุปกรณ์ควบคุมอัตโนมัติ ในช่วง 10 ปีที่ผ่านมา การย่อส่วนสามารถทำได้สำเร็จเป็นหลักด้วยการประยุกต์ใช้เทคโนโลยีการผลิตไมโครชิปเซมิคอนดักเตอร์ จนถึงตอนนี้ ทั้ง LSI (large-scale integration) และ VLSI (very large-scale integration) ต่างก็มีความก้าวหน้าอย่างต่อเนื่องไปสู่ระดับการรวมตัวสูง ขนาดใหญ่ และความเร็วสูง และการประยุกต์ใช้เทคโนโลยีไมโครแฟบริเคชันยังคงเป็นวิธีแก้ปัญหาเบื้องต้นสำหรับการย่อส่วนอุปกรณ์อิเล็กทรอนิกส์ อย่างไรก็ตาม เมื่อกล่าวถึงอุปกรณ์หรือระบบอิเล็กทรอนิกส์ นอกเหนือจาก LSI หลายตัวและอุปกรณ์พาสซีฟแล้ว ฟังก์ชันของวงจรจะไม่สามารถทำงานได้หากไม่มีการเดินลายวงจรเพื่อเชื่อมต่อ ดังนั้น วิธีการประกอบชิ้นส่วนให้ได้จำนวนมากที่สุดบนพื้นผิวของแผ่นวงจรที่มีขนาดเล็กที่สุดจึงเป็นประเด็นสำคัญอีกประการหนึ่งสำหรับการประกอบอุปกรณ์อิเล็กทรอนิกส์ ความสัมพันธ์ในปัจจุบันระหว่างความต้องการของตลาด ชิ้นส่วน และแผ่นวงจรพิมพ์ (PCB) สามารถสรุปได้ในรูปภาพต่อไปนี้

• ความท้าทายที่พบในแผงวงจรพิมพ์แบบดั้งเดิม

แผงวงจรพิมพ์แบบดั้งเดิมที่ผลิตด้วยกระบวนการกัดลบ (subtractive process) โดยใช้ลามิเนตอินทรีย์ เช่น อีพ็อกซี โพลิสไตรีน และโพลีเตตระฟลูออโรเอทิลีน เป็นวัสดุฐาน ได้ถูกนำมาใช้ในการประกอบวงจรมาตั้งแต่ช่วงครึ่งหลังของทศวรรษ 1950 แม้กระทั่งในยุคที่มีการใช้งาน VLSI อย่างแพร่หลาย แผงวงจรเหล่านี้ก็ยังคงถูกใช้อยู่ในวงกว้าง อย่างไรก็ตาม ด้วยการถือกำเนิดของเทคโนโลยี SMT และการเพิ่มขึ้นอย่างต่อเนื่องของระดับการบูรณาการวงจรเซมิคอนดักเตอร์ แผงวงจรพิมพ์แบบดั้งเดิมจำเป็นต้องเผชิญกับความท้าทายต่อไปนี้เมื่อถูกนำมาใช้ในผลิตภัณฑ์อิเล็กทรอนิกส์ที่ต้องการความเชื่อถือได้สูง

a. ความท้าทายในการระบายความร้อน

พร้อมกับการประยุกต์ใช้ VLSI ที่แพร่หลายมากขึ้นและแนวโน้มการพัฒนา SMT แผงวงจรพิมพ์ที่ใช้วัสดุลามิเนตอินทรีย์กำลังเผชิญความท้าทายอย่างมากด้านการระบายความร้อนในเชิงการออกแบบ ซึ่งมีสาเหตุมาจากค่าการนำความร้อนที่ต่ำของแผงวงจรทั่วไปส่วนใหญ่ อย่างไรก็ตาม เซรามิกมีค่าการนำความร้อนสูงกว่าฟาเบอร์กลาสอีพ็อกซีถึง 90 เท่า ทำให้มีประสิทธิภาพการระบายความร้อนแบบการนำที่ยอดเยี่ยม นอกจากนี้ อุปกรณ์อิเล็กทรอนิกส์บนแผงวงจรเซรามิกมักมีอุณหภูมิจุดต่อ (Tj) ต่ำกว่าเมื่อเทียบกับบนแผงวงจรทั่วไป

b. ความท้าทายด้านความเข้ากันได้ของ CTE

SMT ที่เริ่มเป็นที่นิยมในช่วงครึ่งแรกของทศวรรษ 1980 กำลังส่งผลกระทบต่อทั้งอุตสาหกรรมการประกอบอิเล็กทรอนิกส์ เนื่องจาก SMT ทำให้สามารถบัดกรีชิ้นส่วนอิเล็กทรอนิกส์ลงบนแผ่น PCB ได้โดยตรงทั้งสองด้าน เมื่อเปรียบเทียบกับ THT (through hole technology) แล้ว SMT ช่วยลดต้นทุนและเพิ่มความเชื่อถือได้ นอกจากนี้ยังเอื้อต่อการทำระบบอัตโนมัติ และสามารถลดขนาดวงจรลงได้ถึงห้าหกส่วน

แพ็กเกจที่เชื่อถือได้บางชนิด เช่น LCC (leadless chip carrier) มีความเข้ากันได้ดีกับข้อกำหนดของ SMT แต่โดยทั่วไปมักไม่สามารถทนต่อความท้าทายที่เกิดจากวัฏจักรความร้อนได้ ดังนั้น ความน่าเชื่อถือของ LCC ในมุมมองของการบรรจุภัณฑ์ต่อการเชื่อมต่อบนบอร์ดจึงถูกตั้งข้อสงสัย เนื่องจากความไม่เข้ากันของ CTE (coefficient of thermal expansion) ระหว่าง LCC และวัสดุ PCB ทำให้เกิดความล้มเหลวในการบัดกรี ดังนั้น PCB เซรามิกจึงถือกำเนิดขึ้น PCB เซรามิกสามารถมอบโซลูชันที่เหมาะสมที่สุดในการรับมือกับความล้มเหลวจากวัฏจักรความร้อนได้ เพราะมีค่า CTE ที่เข้ากันได้กับ leadless ceramic chip carrier และยังมีคุณสมบัติการนำความร้อนที่สูงกว่า ความเสถียรและความเฉื่อยที่สูงกว่า

คุณสมบัติของแผงวงจรพิมพ์เซรามิก

เมื่อเปรียบเทียบกับแผงวงจรพิมพ์แบบดั้งเดิม (PCB) ที่ใช้วัสดุฐานเป็นใยแก้วอีพ็อกซี โพลิอิไมด์ โพลิสไตรีน และเรซินฟีนอลิก แผงวงจรพิมพ์เซรามิก (Ceramic PCB) มีคุณสมบัติดังต่อไปนี้:

• การนำความร้อนดีเยี่ยม

• ทนต่อการกัดกร่อนทางเคมี

• ความเข้มข้นทางกลที่น่าพึงพอใจ

• เข้ากันได้กับสัมประสิทธิ์การขยายตัวทางความร้อน (CTE) ของชิ้นส่วน

• ง่ายต่อการใช้งานการติดตามความหนาแน่นสูง

เนื่องจากอุปกรณ์อิเล็กทรอนิกส์มีฟังก์ชันที่หลากหลายมากขึ้น มีขนาดเล็กลงและมีความเร็วสูงขึ้น รวมถึงการเพิ่มขนาดของวงจรรวม (IC) จึงจำเป็นต้องกำหนดข้อกำหนดที่เข้มงวดมากขึ้นสำหรับแผงวงจรพิมพ์เซรามิก (ceramic PCB) ในด้านสัมประสิทธิ์การขยายตัวทางความร้อน (CTE) การนำความร้อน การสูญเสีย ค่าคงที่ไดอิเล็กทริก และความต้านทานของแผ่นฟิล์ม สามารถคาดการณ์ได้ว่าแผงวงจรพิมพ์เซรามิกจะเป็นที่ต้องการมากขึ้นเรื่อย ๆ โดยใช้ไนไตรด์อะลูมิเนียม มัลไลต์ และแก้วเซรามิกเป็นวัสดุฐาน

การจำแนกประเภทแผงวงจรพิมพ์เซรามิก

ตามวิธีการผลิตแผ่นวงจรพิมพ์เซรามิก สามารถแบ่งออกได้เป็นสามประเภท ได้แก่ แผ่นวงจรพิมพ์เซรามิกแบบเผาร่วมอุณหภูมิสูง แผ่นวงจรพิมพ์เซรามิกแบบเผาร่วมอุณหภูมิต่ำ และแผ่นวงจรพิมพ์เซรามิกฟิล์มหนา

• แผงวงจรพิมพ์เซรามิกเผาร่วมอุณหภูมิสูง (HTCC)

ในฐานะวิธีการผลิตแบบดั้งเดิม การเผาร่วมที่อุณหภูมิสูงทำได้โดยการผสมอะลูมิเนียมออกไซด์กับกาว พลาสติไซเซอร์ สารหล่อลื่น และตัวทำละลาย ทำให้ได้เซรามิกดิบผ่านกระบวนการขึ้นรูปแบบม้วนและการเคลือบแบบม่าน และทำลายเส้นวงจรบนโลหะทนไฟอย่างทังสเตนและโมลิบดีนัม จากนั้นจะถูกนำเข้าเตาอบอุณหภูมิสูงที่อุณหภูมิระหว่าง 1600°C ถึง 1700°C และทำการอบเป็นเวลา 32 ถึง 48 ชั่วโมงหลังจากการตัดและการลามิเนต เพื่อป้องกันไม่ให้ทังสเตนและโมลิบดีนัมเกิดออกซิเดชันที่อุณหภูมิสูง การอบควรทำในก๊าซรีดิวซิง เช่น ไฮโดรเจน หรือก๊าซผสม

แผงวงจรพิมพ์เซรามิกที่ผลิตด้วยกระบวนการเผาร่วมอุณหภูมิสูงสามารถนำไปใช้กับบอร์ดขนาดเล็ก บอร์ดอนุพันธ์ หรือวงจรตัวนำได้ อย่างไรก็ตาม เมื่อเป็นบอร์ดขนาดใหญ่ แผงวงจรพิมพ์เซรามิกแบบเผาร่วมอุณหภูมิสูงจะเผชิญกับความท้าทายเนื่องจากค่าความคลาดเคลื่อนการหดตัวที่ไม่เหมาะสม การโก่งตัวของบอร์ด และค่าความต้านทานของลายวงจรที่ค่อนข้างสูงของโลหะทนไฟ

• แผงวงจรพิมพ์เซรามิกเผาร่วมอุณหภูมิต่ำ (LTCC)

แผ่นวงจรพิมพ์เซรามิกเผาร่วมอุณหภูมิต่ำ (Low-temperature co-fired ceramic PCB) ผลิตขึ้นโดยการผสมคริสตัลแก้ว แก้วคอมโพสิต และวัสดุที่ไม่ใช่แก้วเข้ากับกาวยึด จากนั้นขึ้นรูปเป็นแผ่น และทำลายวงจรด้วยการใช้พาสต์ทองที่มีค่าการนำไฟฟ้าสูง หลังจากผ่านการตัดและขึ้นรูปอย่างแม่นยำแล้ว จะถูกนำไปอบในเตาเผาบรรยากาศออกซิไดซ์ที่อุณหภูมิ 900°C แผ่นวงจรพิมพ์เซรามิกเผาร่วมอุณหภูมิต่ำช่วยให้สามารถใช้พาสต์โลหะมีค่าในการทำลายวงจรได้ และการอบแผ่น PCB สามารถทำให้เสร็จสมบูรณ์ได้ด้วยการปรับปรุงกระบวนการอบฟิล์มหนาเพียงเล็กน้อย ความแม่นยำของผลิตภัณฑ์และค่าความคลาดเคลื่อนจากการหดตัวสามารถปรับปรุงให้ดีขึ้นได้เช่นกัน และยังจำเป็นต้องมีการปรับให้เหมาะสมเพิ่มเติมในด้านความแข็งแรงเชิงกลและการนำความร้อน

• แผงวงจรพิมพ์เซรามิกฟิล์มหนา

ทำการพิมพ์เพสต์ทองฟิล์มหนาและเพสต์ไดอิเล็กทริกลงบนฐานเซรามิกซ้ำ ๆ และสลับกัน จากนั้นนำไปผ่านการอบที่อุณหภูมิต่ำกว่า 1000°C แม้ว่าเทคโนโลยีการผลิตประเภทนี้จะเหมาะอย่างยิ่งสำหรับการผลิตแผ่นวงจรพิมพ์เซรามิก (ceramic PCB) ในระดับขนาดใหญ่และมีจำนวนฐานสำหรับการประกอบค่อนข้างสูง แต่การใช้งานยังคงมีข้อจำกัดเนื่องจากต้นทุนทองที่สูง ซึ่งยังเป็นสาเหตุที่ทำให้ไม่เกิดการตกตะกอนของเพสต์บัดกรี ดังนั้นจึงได้มีการพัฒนาเทคโนโลยีวงจรทองแดงฟิล์มหนาแบบหลายชั้น ซึ่งเป็นแผ่นวงจรเซรามิกที่โดดเด่นและได้รับความนิยมมากที่สุด

เพื่อป้องกันไม่ให้ทองแดงเกิดการออกซิไดซ์ แผ่นวงจรเซรามิกประเภทนี้จำเป็นต้องผ่านการอบในก๊าซไนโตรเจน ซึ่งเป็นจุดสำคัญของเทคโนโลยีนี้ นอกจากนี้ เพสต์ไดอิเล็กทริกยังถูกสร้างขึ้นในสภาวะก๊าซไนโตรเจนโดยขึ้นอยู่กับโครงสร้างการเชื่อมต่อระหว่างชั้นที่ซับซ้อนหลายชั้น ซึ่งก็เป็นเทคโนโลยีหลักเช่นกัน

สาขาการประยุกต์ใช้ของแผงวงจรพิมพ์เซรามิก

แผงวงจรพิมพ์เซรามิกถูกนำมาใช้อย่างแพร่หลายเนื่องจากมีค่าการนำความร้อนสูง ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ ทนต่อการกัดกร่อนทางเคมี และมีค่าคงที่ไดอิเล็กทริกต่ำ

• โมดูลหน่วยความจำ

บริษัท AGC จากประเทศญี่ปุ่นได้สร้างโมดูลหน่วยความจำ SRAM ขนาด 1Mbit โดยใช้ประโยชน์จากแผงวงจรพิมพ์เซรามิกแบบหลายชั้นที่บรรจุชิป IC 4 ตัว ซึ่งช่วยให้ได้ความน่าเชื่อถือสูงและการประกอบความหนาแน่นสูง บริษัท Vitarel จากสหรัฐอเมริกาได้ผลิตขีปนาวุธ ผลิตภัณฑ์โทรคมนาคม และผลิตภัณฑ์ด้านอวกาศด้วยแผงวงจรพิมพ์เซรามิก คุณลักษณะร่วมกันของผลิตภัณฑ์เหล่านี้คือสามารถใช้งานได้ในสภาพแวดล้อมที่รุนแรง บริเวณหัวรบ แผงวงจรพิมพ์เซรามิกแบบหลายชั้นและชิ้นส่วนบรรจุภัณฑ์ที่ติดตั้งอยู่บนแผงสามารถแสดงความแข็งแรงเพียงพอและความสามารถในการทนต่อแรงสั่นสะเทือนจากแรงกระแทก

• โมดูลรับส่ง

บริษัท Westinghouse จากสหรัฐอเมริกาได้ผลิตโมดูลรับ/ส่งสัญญาณสำหรับเรดาร์ที่ใช้แผ่นวงจรพิมพ์เซรามิก ไนไตรด์อะลูมิเนียมมีคุณสมบัติการนำความร้อนสูงและค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ ซึ่งวางรากฐานที่มั่นคงสำหรับการประยุกต์ใช้แผ่นวงจรพิมพ์เซรามิกในโมดูลรับ/ส่งสัญญาณ

• แผงเชื่อมต่อหลายชั้น

เพื่อให้สอดคล้องกับการย่อขนาดของผลิตภัณฑ์อิเล็กทรอนิกส์ แผงวงจรพิมพ์เซรามิกสามารถรองรับชิ้นส่วนได้มากขึ้นภายในพื้นที่บอร์ดขนาดเท่าเดิม ซึ่งช่วยเพิ่มความเป็นไปได้ให้กับแผงวงจรพิมพ์เซรามิกในการประยุกต์ใช้งานเป็นบอร์ดเชื่อมต่อหลายชั้น

• แผงวงจรพิมพ์แบบแอนะล็อก/ดิจิทัล

บริษัท AGC จากประเทศญี่ปุ่นใช้ประโยชน์จากแผงวงจร LTCC ในการผลิตแผงวงจรอะนาล็อก/ดิจิทัล เพื่อให้สามารถลดค่าคาปาซิแตนซ์寄生ได้ประมาณเก้าส่วนสิบ ซึ่งไม่เพียงแต่ช่วยแก้ปัญหาการรบกวนแบบครอสทอล์กของลายวงจรได้อย่างมีประสิทธิภาพเท่านั้น แต่ยังช่วยลดขนาดและน้ำหนักของวงจรอีกด้วย

โดยสรุปแล้ว แผงวงจรพิมพ์เซรามิกมีขอบเขตการใช้งานที่กว้างขวางเนื่องจากมีค่าการนำความร้อนสูง ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ และค่าคงที่ไดอิเล็กทริกต่ำ แผงวงจรประเภทนี้จะมีบทบาทสำคัญอย่างแน่นอนในด้านการใช้งานที่ต้องการความน่าเชื่อถือสูง การปิดผนึกอากาศในระดับสูง และการนำความร้อนสูง คุณสามารถติดต่อทีมขายของเราได้ในหน้านี้สำหรับใบเสนอราคาฟรีในการผลิตแผ่นวงจรพิมพ์เซรามิก

ขอใบเสนอราคาแผ่นวงจรพิมพ์เซรามิกแบบกำหนดเองจาก PCBCart ตอนนี้

แหล่งข้อมูลที่เป็นประโยชน์

•บทนำและประเภทของแผงวงจรพิมพ์

•คู่มือการเลือกวัสดุ PCB

•PCBCart ให้บริการผลิตแผงวงจรพิมพ์ (PCB) แบบครบวงจร

•บริการประกอบแผงวงจรพิมพ์ขั้นสูงจาก PCBCart