จอแสดงผล LED (ไดโอดเปล่งแสง) ได้รับการยอมรับอย่างกว้างขวางจากอุตสาหกรรมอิเล็กทรอนิกส์ เนื่องจากมีข้อดีตั้งแต่ความสว่างสูง การใช้พลังงานต่ำ อายุการใช้งานยาวนาน ไปจนถึงความเสถียร อันเนื่องมาจากความก้าวหน้าอย่างต่อเนื่องของดัชนีทางเทคนิคต่าง ๆ เช่น ระยะพิกเซล ความเสถียร ความสว่าง หรือความลึกของสี (ระดับสีเทา) แผงวงจรพิมพ์ (PCB) จึงจำเป็นต้องตอบสนองต่อข้อกำหนดที่สูงขึ้นเรื่อย ๆ ในด้านคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย

อุปสรรคในการผลิตแผงวงจรพิมพ์ LED

• กราฟิกวงจร

เนื่องจากมีการจัดเรียงลายวงจรและแผ่นรองบัดกรีอย่างหนาแน่นในด้าน LED การลดรอยขีดข่วนจึงเป็นปัจจัยที่สำคัญที่สุดระหว่างกระบวนการผลิต ขอแนะนำให้ออกแบบชั้นวงจรความหนาแน่นสูงตามรูปอ้างอิงในขณะที่ทำการอัดลาย (exposure) ต้องพยายามลดรอยขีดข่วนจากการขัดผิวและข้อบกพร่องของภาพในกระบวนการขัดแผ่นในขั้นตอนการอุดรูผ่าน (VFP) และการขัดแผ่นก่อนการเคลือบซอลเดอร์มาสก์

• ค่าความเผื่อของคอนทัวร์

ค่าความเผื่อของเส้นรอบรูปแผงวงจร LED ในปัจจุบันมักอยู่ที่ ±0.1 มม. อย่างไรก็ตาม ค่าความเผื่อที่เข้มงวดมากขึ้น เช่น ±0.08 มม. หรือ ±0.05 มม. มักจะถูกกำหนดตามความจำเป็นระหว่างการประกอบจอแสดงผล LED ดังนั้น ทางด้านกลไกการผลิตแผงวงจรไฟ LEDต้องเผชิญกับความท้าทายครั้งใหญ่

นอกจากนี้ การมุ่งเน้นให้มีการใช้ประโยชน์แผงวงจรในระดับสูงยังทำให้มีระยะเผื่อทางเทคนิคในกระบวนการผลิตแผ่น PCB จำกัดอีกด้วย นอกจากนี้ บนบอร์ดจะอนุญาตให้มีรูทะลุขนาดเล็กเพียงไม่กี่รูเท่านั้น โดยมีจำนวนประมาณ 3 ถึง 4 รู และมีเส้นผ่านศูนย์กลางราว 0.8 มม. ส่งผลให้สกรูไม่สามารถทำหน้าที่ยึดตรึงได้อย่างที่ควรจะเป็นในขั้นตอนการกัด (milling) จึงอาจทำให้เกิดปัญหาต่าง ๆ เช่น รูปทรงไม่สมมาตร มุมบอร์ดนูน และการลอกของหมึกมาสก์บัดกรี เมื่อบอร์ดมีขนาดรูปทรงปกติ ก็มักจะเกิดปัญหาต่าง ๆ เช่น ความไม่สอดคล้องกันระหว่างรู via กับระยะขอบ และระหว่างแผ่นแพดกับระยะขอบ

• สีซอลเดอร์มาสก์

สีมาสก์ประสานเป็นพารามิเตอร์ที่สำคัญซึ่งต้องกำหนดให้ชัดเจนก่อนการผลิตแผ่นวงจรพิมพ์ (PCB) และมีตัวเลือกมากมายตั้งแต่สีดั้งเดิมอย่างสีเขียว สีแดง และสีดำ ไปจนถึงสีที่แปลกตา เช่น สีดำด้านหรือสีม่วงที่สื่อถึงความเป็นเอกลักษณ์ ปัจจุบัน สีดำด้านถูกใช้กับแผ่นวงจร LED เป็นส่วนใหญ่ และความแตกต่างของสีมาสก์ประสานระหว่างแผ่นวงจรในแต่ละล็อตการผลิตมีความเกี่ยวข้องอย่างใกล้ชิดกับความละเอียดของจอแสดงผล LED เมื่อ LED มีระยะห่างระหว่างกันมากพอ ความแตกต่างของสีมาสก์ประสานสามารถชดเชยได้ด้วยโคมครอบหลอดไฟ อย่างไรก็ตาม เมื่อระยะห่างของ LED ลดลงอย่างต่อเนื่อง โคมครอบหลอดไฟจะไม่สามารถทำงานได้ตามปกติ ทำให้ด้านข้างของ LED ถูกเปิดเผยสู่ภายนอกโดยตรง นอกจากนี้ ความแตกต่างของสีมาสก์ประสานยังอาจเกิดจากกระบวนการชั้นทองแดงก่อนการลงมาสก์ประสาน ความหนาของมาสก์ประสาน ความแตกต่างของการฉายแสง และระยะเวลารอให้มาสก์ประสานแข็งตัว

• การทดสอบทางไฟฟ้า

การออกแบบแผงวงจรพิมพ์ LED แบบไร้ระยะขอบสร้างความท้าทายอย่างมากต่อการทำเครื่องหมายในการทดสอบทางไฟฟ้าเช่นกัน ขนาดและระยะห่างระหว่างหลอด LED (LED pitch) บนแผงวงจร LED จะเป็นตัวกำหนดจำนวนหลอด LED และแผ่นรองบัดกรีโดยตรง จนถึงปัจจุบัน มักเกิดกรณีที่จำนวนหลอด LED ด้าน LED ของแผงวงจรมีมากกว่าหลายหมื่นหลอด และจำนวนแผ่นรองบัดกรีมีมากกว่า 60,000 แผ่น ความหนาแน่นของการจัดเรียงหลอด LED ที่สูงเช่นนี้ก่อให้เกิดความยากลำบากอย่างมากต่อการดำเนินการและการสิ้นสุดของการทดสอบทางไฟฟ้า ดังนั้นจึงจำเป็นต้องพึ่งพาการทดสอบทางไฟฟ้าหลายครั้งหรือการทดสอบแบบหัววัดบิน (flying probe test) อย่างไรก็ตาม การทดสอบแบบหัววัดบินมีข้อเสียคือใช้เวลามาก

เทคนิคการออกแบบแผงวงจรพิมพ์ LED

แม้จะมีอุปสรรคในการผลิตแผงวงจรพิมพ์ (PCB) ที่ระบุไว้ รวมถึงคุณลักษณะของแผงวงจรพิมพ์สำหรับ LED เช่น แผ่นรองขนาดเล็ก จำนวนแผ่นรองมาก และวงจรที่มีความหนาแน่นสูง แต่ก็ยังมีวิธีการบางอย่างที่สามารถใช้เอาชนะอุปสรรคเหล่านั้นได้ผ่านการออกแบบแผงวงจรพิมพ์

• พิตช์

แผงวงจรพิมพ์ (PCB) ที่ใช้สำหรับจอแสดงผล LED หรือที่เรียกว่า LED PCB มีการออกแบบภายนอกที่มีความสมมาตรสูง เมื่อกล่าวถึงชั้นทองแดงของแผงวงจร LED ด้านหนึ่งจะถูกปกคลุมด้วยแผ่นรองบัดกรี (pads) อย่างเต็มพื้นที่ ซึ่งจัดเรียงเป็นเมทริกซ์ เรียกว่าด้าน LED โดยทั่วไปแล้ว แผ่นรองบัดกรี 4 จุดจะถือเป็นหนึ่งหน่วยสำหรับติดตั้ง LED หนึ่งดวง ส่วนอุปกรณ์อิเล็กทรอนิกส์อื่น ๆ จะถูกติดตั้งบนอีกด้านหนึ่งของชั้นทองแดง ซึ่งเรียกว่าด้านไดรเวอร์

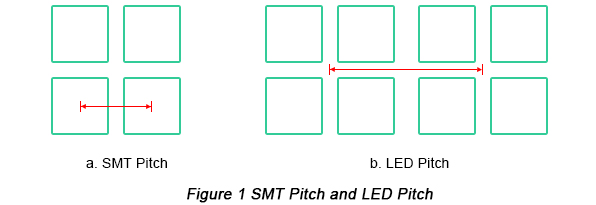

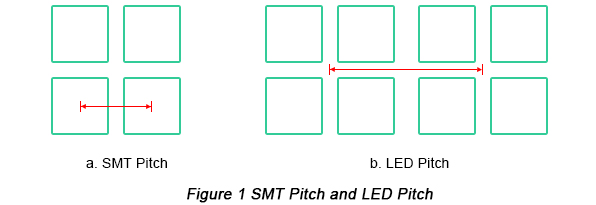

ระยะห่างระหว่างหลอด LED ยิ่งเล็ก ประสิทธิภาพการแสดงผลก็จะยิ่งดีขึ้น และความละเอียดก็จะสูงขึ้นเช่นกัน จนถึงปัจจุบัน ช่วงระยะห่างที่สอดคล้องกับเทคโนโลยีการติดตั้งแบบผิวหน้า (SMT: Surface Mount Technology) อยู่ที่ 0.45 มม. ถึง 1.6 มม. ในขณะที่ระยะห่างของ LED อยู่ที่ 1.0 มม. ถึง 4.0 มม. การออกแบบแผงวงจรพิมพ์ (PCB) สำหรับ LED ขึ้นอยู่กับสเปกของแผ่นรองรับขา LED เป็นหลัก รูปด้านล่างแสดงการเปรียบเทียบระหว่างระยะห่างของ SMT และระยะห่างของ LED

• การเจาะเลเซอร์บลายด์เวีย

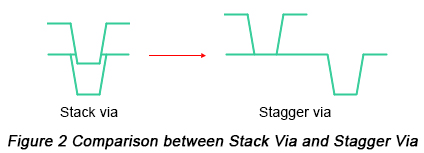

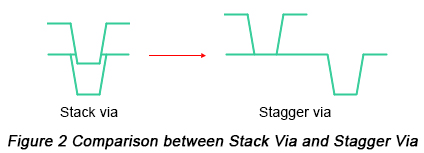

สำหรับบอร์ดซ้อนที่มีอย่างน้อย 2 เลเยอร์ จำเป็นต้องใช้เทคนิคการบัดกรีไฟฟ้าแบบอุดบลายด์เวีย เมื่อออกแบบสแต็กเวียให้เป็นเวียที่เจาะด้วยเลเซอร์ ซึ่งท้ายที่สุดแล้วจะทำให้ขั้นตอนการผลิตซับซ้อนขึ้นและต้นทุนการผลิตสูงขึ้น ดังนั้น สำหรับบอร์ดซ้อนที่มีมากกว่า 2 เลเยอร์ จึงแนะนำให้เวียบลายด์ที่เจาะด้วยเลเซอร์ถูกออกแบบให้เป็นสแตกเกอร์เวียแทนที่จะเป็นสแต็กเวีย และควรหลีกเลี่ยงการใช้สแต็กเวียที่เจาะด้วยเลเซอร์ให้มากที่สุด

• รูติดตั้ง LED

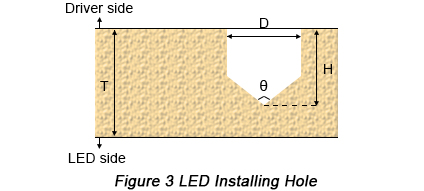

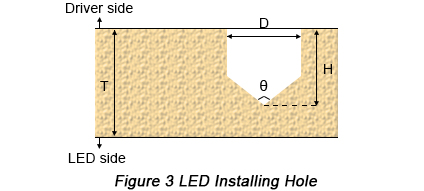

รูติดตั้ง LED เป็นรูแบบไม่ทะลุ โดยมีค่าความเผื่อเส้นผ่านศูนย์กลางที่แนะนำที่ ±0.05 มม.; ความลึก (H) ไม่ควรมากกว่าค่าความหนาของแผ่นบอร์ด (T) ลบ 0.5 มม. ด้วยสูตร:H≤ที- 0.5 มม. ค่าความเผื่อความลึกควรมากกว่า ±0.2 มม. ในขณะที่มุมการเจาะแบบดั้งเดิม (θ) มีค่าเท่ากับ 130° รูปที่ 3 แสดงพารามิเตอร์ของรูติดตั้ง LED

หากบริเวณปลอดทองแดงรอบรู้อัดไม่ทะลุ (NP) มีระยะห่างไม่เพียงพอ รู NP อาจถูกชุบจนกลายเป็นรูทะลุ หรืออาจมีทองแดงโผล่ที่ขอบของเวีย เมื่อเป็นกรณีรู NP ที่ต้องเว้นแผ่นเปิดหน้ามาสก์บัดกรีไว้บนผิวเวีย ควรออกแบบบริเวณแยกปลอดทองแดงให้มีขนาดใหญ่กว่า 0.15 มม. ระหว่างเวีย NP กับแผ่นแพด และเมื่อเวีย NP ไม่ต้องใช้แผ่นแพด สามารถยกเลิกแผ่นแพดทั้งหมดได้

• ระยะห่างระหว่างแผ่นรองกับขอบด้านนอก

ต้องเว้นระยะห่างที่เพียงพอระหว่างแผ่นรองขอบและขอบด้านนอก หากระยะห่างไม่เพียงพอ อาจทำให้เกิดปัญหา เช่น การตรวจจับการกัดเซาะและการเปิดเผยทองแดง

• แผ่นเปิดหน้ากากบัดกรี

แนะนำให้ใช้การกำหนดขอบเขตด้วยทองแดงบนแผ่นแพด ซึ่งสามารถป้องกันการลอกของซอลเดอร์มาสก์ได้อย่างมีประสิทธิภาพ เมื่อระยะห่างขอบเขต SMT เหมาะสมกับกระบวนการผลิตแล้ว จึงสามารถพิจารณาใช้การกำหนดขอบเขตด้วยซอลเดอร์มาสก์ได้ ส่งผลให้แผ่นแพดมีความสม่ำเสมอในระดับสูง

8 วิธีเอาชนะข้อบกพร่องของแผงวงจรพิมพ์ LED

• เซอร์กิตสแครตช์

แผ่นรองที่มีความหนาแน่นสูงบริเวณด้านข้างของ LED อาจทำให้เกิดรอยขีดข่วนเล็กน้อยซึ่งกลายเป็นข้อบกพร่องร้ายแรงได้ ขอแนะนำให้ใช้ปริมาณฟอยล์ทองแดงในระดับค่อนข้างสูงเพื่อช่วยลดของเสียจากวงจรเปิดและวงจรลัดที่เกิดจากรอยขีดข่วนอย่างมีประสิทธิภาพ

นอกเหนือจากคุณลักษณะของเทคนิคหน้าต่างขนาดใหญ่แล้ว แผ่นแพดที่มีความหนาแน่นสูงยังทำให้เกิดข้อบกพร่องแบบถดถอยของการเปิดเผยทองแดงที่ด้านข้างของวงจร ข้อบกพร่องประเภทนี้แทบไม่เคยถูกสังเกตจนกว่าจะเสร็จสิ้นกระบวนการ SMT ปัญหานี้สามารถแก้ไขได้บางส่วนโดยการลดระยะห่างของลายวงจรลงเล็กน้อยเพื่อเพิ่มระยะห่างระหว่างลายวงจรกับแพด

• การลอกของน้ำมันมาสก์บัดกรี

หน้ากากบัดกรีสีดำมีข้อกำหนดสูงต่อพลังงานการฉายแสง และเพียงแค่ความหนาของน้ำมันหน้ากากบัดกรีที่มากขึ้นเล็กน้อยก็สามารถทำให้เกิดการฉายแสงไม่สมบูรณ์ของน้ำมันหน้ากากบัดกรีในชั้นล่างได้อย่างง่ายดาย ซึ่งท้ายที่สุดจะทำให้เกิดการลอกของน้ำมันหน้ากากบัดกรี การฉายแสงซ้ำสามารถนำมาใช้เพื่อแก้ปัญหานี้ได้อย่างมีประสิทธิภาพ แน่นอนว่าความสามารถในการรองรับการผลิตหน้ากากบัดกรีก็จะถูกท้าทายเช่นกัน

• สีของน้ำมันมาสก์บัดกรีไม่สอดคล้องกัน

แตกต่างจากแผงวงจรพิมพ์ส่วนใหญ่ ด้านที่ติดตั้ง LED ของแผงวงจร LED มีข้อกำหนดที่เข้มงวดมากในเรื่องความไม่สม่ำเสมอของสี จนถึงปัจจุบันยังไม่มีมาตรฐานการตัดสินที่เป็นที่ยอมรับโดยทั่วไป และเป็นเรื่องยากอย่างยิ่งที่จะประเมินในเชิงปริมาณ ความสม่ำเสมอของสีออยล์เกิดจากปัจจัยจำนวนมาก นอกจากนี้ยังขึ้นอยู่กับเงื่อนไขการผลิตที่เข้มงวดกว่าบอร์ดวงจรทั่วไป ดังนั้น ความสม่ำเสมอของสีออยล์จึงสามารถทำได้โดยการค้นหาพารามิเตอร์และวิธีการควบคุมที่เหมาะสมที่สุด ซึ่งต้องอาศัยเทคโนโลยีการผลิตที่เข้มงวดและประสบการณ์การผลิตหลายปีในอุตสาหกรรมนี้

• เค้าโครงบอร์ดไม่ดี

สำหรับบอร์ดขนาดเล็กที่ไม่มีขอบ มุมติดตั้ง LED จะทำให้เกิดผลกระทบต่อการมาร์กอัปที่ไม่ดี และสกรูสำหรับมาร์กอัปมักจะหลวมและเคลื่อนตำแหน่ง ส่งผลให้เกิดข้อบกพร่อง เช่น การเคลื่อนตำแหน่งของเส้นรอบรูปและการโป่งนูนของมุมบอร์ด สามารถเลือกใช้ขอบช่วยในกระบวนการที่เหมาะสมเป็นวิธีการปรับปรุงได้

• ข้อบกพร่องของมุมบอร์ด

เมื่อพูดถึงแผงวงจรที่มีความหนาค่อนข้างสูง มุมด้านข้างที่เปราะบางบนแผงวงจร LED ควรได้รับความระมัดระวังจากผู้ปฏิบัติงาน เพื่อหลีกเลี่ยงข้อบกพร่องในระหว่างกระบวนการขนส่ง จำเป็นต้องเพิ่มแผ่นฐานสำหรับการป้องกันเป็นมาตรการป้องกัน นอกจากนี้ ขนาดของแผ่นฐานควรมีขนาดใหญ่กว่าขอบเดี่ยวเล็กน้อย

• การโก่งงอ

ด้าน LED ของแผงวงจร LED มีแผ่นรองจำนวนมากที่มีความหนาแน่นสูง ในขณะที่ด้านไดรเวอร์มีการจัดวางบล็อกทองแดงขนาดใหญ่ ความเค้นที่ไม่สมมาตรประเภทนี้ถือเป็นสาเหตุหลักที่ทำให้แผงวงจรเกิดการโก่งงอ เพื่อรักษาความเรียบในระดับที่เหมาะสม การโก่งงอของแผงวงจร LED จำเป็นต้องถูกควบคุมอย่างเข้มงวดให้อยู่ต่ำกว่า 0.5%

• เค้าโครงแผ่นรอง

การจัดเรียงแผ่นรองแบบเมทริกซ์ทำให้ผู้ตรวจสอบด้วยสายตาเกิดความล้าทางสายตาได้ง่าย ซึ่งส่งผลให้มีอัตราการตรวจพลาดสูง อย่างไรก็ตาม การตรวจสอบตามโครงร่างมีปัญหา เช่น ใช้เวลาตรวจสอบนานและมีอัตราการผ่านต่ำ ดังนั้น ปัญหาเหล่านี้ไม่สามารถลดลงได้อย่างมีประสิทธิภาพ เว้นแต่จะมีการดำเนินการควบคุมกระบวนการอย่างจริงจัง

• ฟังก์ชันเสื่อมสภาพ

ความแตกต่างระหว่างแผงวงจรพิมพ์ (PCB) ประเภทอื่นกับแผงวงจรพิมพ์สำหรับ LED (LED PCB) รวมถึงหน้ากากบัดกรีสีดำและแผ่นรองบัดกรีที่มีความหนาแน่นสูง ทำให้การวิเคราะห์ข้อผิดพลาดของการประกอบแผงวงจรพิมพ์ (PCBA) เป็นเรื่องยาก เมื่อเกิดการทำงานผิดปกติ PCBA จะเพียงอธิบายอาการผิดปกติ แต่ไม่สามารถระบุได้ว่าเป็นแผ่นรองบัดกรีใดโดยเฉพาะ ปัญหานี้มักแสดงออกมาในลักษณะของการเสียหายของแถว LED ทั้งแถว เมื่อต้องเผชิญกับปัญหาดังกล่าว จำเป็นต้องระบุจุดเน็ตเวิร์กที่เฉพาะเจาะจงให้ได้หลังจากใช้ความพยายามอย่างมาก วิธีที่เหมาะสมที่สุดในการทำให้ทำได้จริงควรขึ้นอยู่กับการรื้อถอนชิ้นส่วนที่เกี่ยวข้องและการขจัดน้ำมันหน้ากากบัดกรี