มีโครงสร้าง PoP ที่ใช้กันอย่างแพร่หลายอยู่สองแบบ ได้แก่ โครงสร้าง PoP มาตรฐาน และโครงสร้าง PoP แบบ TMV

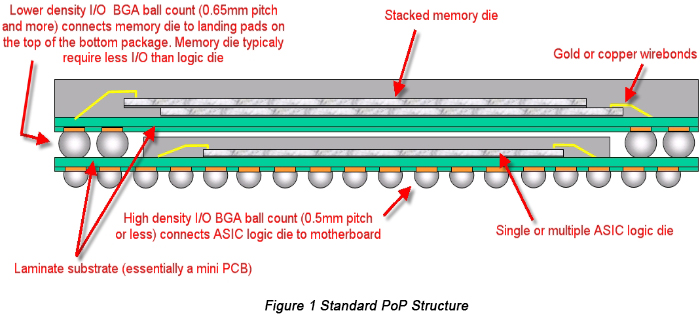

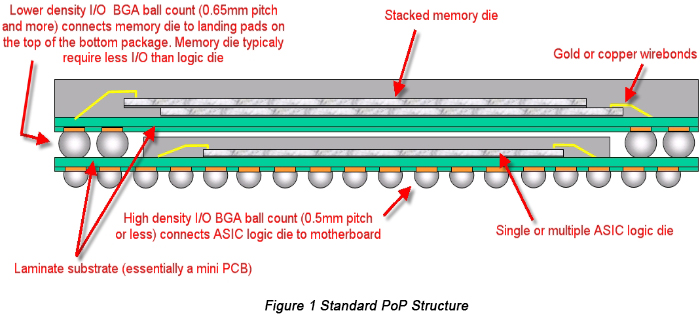

โครงสร้าง PoP มาตรฐาน

ในโครงสร้าง PoP มาตรฐาน อุปกรณ์ลอจิกจะถูกวางไว้ที่แพ็กเกจด้านล่าง และอุปกรณ์ลอจิกมีโครงสร้างบีจีเอบัดกรีระยะพิชช์ละเอียด ซึ่งสอดคล้องกับคุณลักษณะของอุปกรณ์ที่มีจำนวนขาพินมาก ส่วนแพ็กเกจด้านบนในโครงสร้าง PoP มาตรฐานจะบรรจุอุปกรณ์หน่วยความจำหรือหน่วยความจำแบบซ้อนกัน เนื่องจากอุปกรณ์หน่วยความจำมีจำนวนขาพินไม่เพียงพอ จึงสามารถใช้มาร์จินอาร์เรย์เพื่อให้เกิดการเชื่อมต่อระหว่างอุปกรณ์หน่วยความจำและอุปกรณ์ลอจิกที่ขอบของทั้งสองแพ็กเกจ

ปัจจุบันการเชื่อมต่อแบบลวดกำลังถูกแทนที่อย่างรวดเร็วด้วยเทคโนโลยีฟลิปชิปในแพ็กเกจด้านล่างเพื่อรองรับความต้องการที่สูงขึ้นของขนาดแพ็กเกจที่เล็กลง ซึ่งทำให้ระยะพิทช์ของบัดกรีในแพ็กเกจด้านล่างลดลงอย่างต่อเนื่อง ระยะพิทช์บัดกรี 0.4 มม. ได้ถูกนำมาใช้กันอย่างแพร่หลายในแพ็กเกจด้านล่าง นอกจากนี้ ทั้งชิปหน่วยความจำแบบไดนามิกแรม (DRAM) และชิป DRAM ที่มีหน่วยความจำแฟลชในแพ็กเกจด้านบนต่างก็ต้องการความเร็วและแบนด์วิดท์ที่สูงขึ้น ตามสัดส่วนกัน แพ็กเกจด้านบนจึงควรมีจำนวนจุดบัดกรีมากขึ้น ซึ่งทำให้จำเป็นต้องลดระยะพิทช์ของบัดกรีในแพ็กเกจด้านบน เดิมทีระยะพิทช์ 0.65 มม. เพียงพอมาก แต่ปัจจุบันต้องการระยะพิทช์ที่ละเอียดขึ้น เช่นเดียวกับที่กล่าวไปเมื่อครู่ ระยะพิทช์ 0.4 มม. ได้ถูกนำมาใช้กันอย่างแพร่หลายในโครงสร้าง PoP แล้ว

ภาพจาก wikipedia.org

การย่อขนาดผ่านการบูรณาการระดับสูงเป็นองค์ประกอบสำคัญที่ทำให้ PoP ได้รับความนิยมอย่างแพร่หลาย องค์ประกอบหลักที่กำหนดขนาดของ PoP ได้แก่:

• ขนาดสูงสุดของอุปกรณ์ลอจิกแบบเปล่า;

• จำนวนอินเทอร์เฟซ I/O สำหรับอุปกรณ์ลอจิก;

• จำนวนบัสโดยรวมของไฟเลี้ยงและกราวด์;

• ขนาดของอุปกรณ์หน่วยความจำในแพ็กเกจด้านบนที่ให้การรองรับโดยรวมด้าน I/O, พลังงาน, กราวด์ และโครงสร้างทางกล;

• ต้องการการเดินสายความหนาแน่นสูงและเครือข่ายไขว้ตามการกำหนดค่าของอุปกรณ์ลอจิกและหน่วยความจำที่บูรณาการใน BGA;

• จำนวนบัดกรีโดยรวมที่ต้องการโดยแพ็กเกจด้านล่างและพื้นที่ที่เกี่ยวข้อง

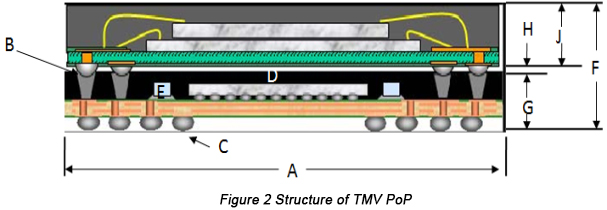

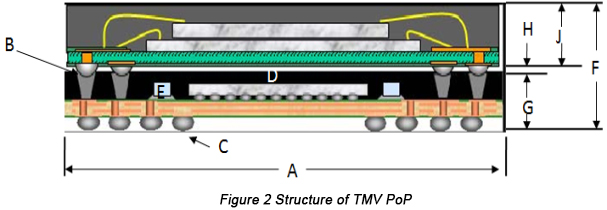

โครงสร้าง TMV PoP

Through mold vias (TMV) PoP ซึ่งเป็นการสร้างและการปรับปรุงบนพื้นฐานของมาตรฐาน PoP ได้ถูกนำมาใช้กันอย่างแพร่หลายในอุปกรณ์อิเล็กทรอนิกส์แบบพกพาเนื่องจากข้อดีด้านระยะพิทช์ที่ละเอียด รูปที่ 2 แสดงโครงสร้างของ TMV PoP

ตารางต่อไปนี้แสดงมิติหลักของโครงสร้าง TMV PoP

|

แพ็กเกจ (A)

|

บัดกรีด้านบน

อาร์เรย์ (B)

|

บัดกรีด้านล่าง

อาร์เรย์ (C)

|

เวเฟอร์ซิลิกอน (D)

|

พาสซีฟ

ส่วนประกอบ (E)

|

แพ็กเกจซ้อน (F)

|

| 14*14มม. |

ระยะพิทช์: 0.5 มม.

แผ่นรอง: 200

อาร์เรย์: 27*2 |

ระยะพิทช์: 0.4 มม.

แผ่นรอง: 620

อาร์เรย์: 33*6 |

7.10มม.*6.97มม.*0.13มม. |

ขนาด: 0105

ปริมาณ: 32 |

ผ่านด้านบนของแม่พิมพ์: 0.40

ชั้นล่าง: 0.21 มม.

ความสูงของแพ็กเกจด้านล่าง: 0.76 มม.

ระยะเคลียร์รันซ์ (H): 0.03 มม.

ความสูงสูงสุดของแพ็กเกจ (J): 0.53 มม.

ความสูงโดยรวม: 1.32 มม. |

ในโครงสร้าง TMV PoP ทางผ่านแม่พิมพ์ (through mold vias) มีหน้าที่ในการเชื่อมต่อทางไฟฟ้าระหว่างอุปกรณ์ลอจิกในแพ็กเกจด้านบนและอุปกรณ์หน่วยความจำในแพ็กเกจด้านล่าง ซึ่งทำได้ผ่านทางผ่านแม่พิมพ์ในแพ็กเกจด้านล่าง และระหว่างบัดกรีด้านบนในแพ็กเกจด้านล่างกับบัดกรีในแพ็กเกจด้านบน บัดกรีทั้งในแพ็กเกจด้านบนและด้านล่างมีลักษณะเป็นทรงกลมก่อนการบัดกรี หลังจากนั้นจึงกลายเป็นวัตถุทรงกระบอกตามที่จุด B ชี้ให้เห็น คล้ายกับที่แสดงในรูปที่ 2

คาดว่า TMV PoP จะสามารถลดขนาดแพ็กเกจ ความหนา และการโก่งงอได้ นอกจากนี้ ยังช่วยให้ PoP รุ่นถัดไปสามารถบรรลุความหนาแน่นของการเชื่อมต่อ ประสิทธิภาพ และความเชื่อถือได้ที่สูงขึ้น ข้อดีของมันได้แก่:

• ขจัดคอขวดระหว่างระยะพิทช์กับระยะเคลียร์ของแพ็กเกจ ช่วยตอบสนองความต้องการด้านความหนาแน่นของอินเทอร์เฟซหน่วยความจำที่เพิ่มสูงขึ้น

• โครงสร้างแบบขึ้นรูปเต็มที่อย่างสมดุลช่วยควบคุมการโก่งตัวของชิ้นงาน เพื่อตอบสนองความต้องการในการลดความหนาของแพ็กเกจด้านล่าง

• เพิ่มอัตราส่วนมิติระหว่างชิปและแพ็กเกจ

• มีส่วนช่วยในการกำหนดค่าการเชื่อมลวด การต่อแบบ FC การซ้อนชิป และชิ้นส่วนพาสซีฟ

• ช่วยเพิ่มความน่าเชื่อถือของชิ้นส่วนด้านบนและด้านล่าง โดยผ่านรูเชื่อมในแม่พิมพ์ที่สามารถรองรับปริมาณบัดกรีที่มากขึ้น รองรับความสูงของระยะยกตัวที่มากกว่า และช่วยปรับปรุงการกระจายความเค้นจากการไหลเวียนความร้อน

เมื่อพูดถึงโหมดเทคโนโลยีการติดตั้งแบบผิวหน้า (SMT) ของ PoP จะมีเทคโนโลยีให้เลือกอยู่สองประเภท ได้แก่ PoP แบบซ้อนล่วงหน้า (pre-stacked PoP) และ PoP แบบซ้อนบนบอร์ด (on-board stacking PoP)

ในเทคนิค PoP แบบซ้อนล่วงหน้า ผู้ผลิตจะซ้อนแพ็กเกจด้านบนและแพ็กเกจด้านล่าง จากนั้นทำการบัดกรีเพื่อให้ชุดที่รวมกันกลายเป็นคอมโพเนนต์ที่เรียกว่าอุปกรณ์แบบซ้อนล่วงหน้า แล้วจึงยึดคอมโพเนนต์ที่รวมกันนี้เข้ากับพื้นผิวแผงวงจรพิมพ์ (PCB) และทำการบัดกรีแบบรีโฟลว์

ในเทคนิค PoP แบบซ้อนบนบอร์ด ผู้ผลิตจะทำการซ้อนแพ็กเกจล่างและแพ็กเกจบนบนแผงวงจรตามลำดับ ขั้นแรกจะทำการติดตั้งแพ็กเกจล่างบนแผงวงจร จากนั้นจึงติดตั้งแพ็กเกจบนลงบนแพ็กเกจล่างหลังจากจุ่มลงในฟลักซ์หรือครีมประสาน ขั้นต่อไปคือทำการรีโฟลว์บัดกรีบนแพ็กเกจที่ซ้อนกัน

ยกตัวอย่างการประกอบ SMT แบบสองด้าน ขั้นตอนของการประกอบ PoP แบบซ้อนบนบอร์ดประกอบด้วย:

• การประกอบชิ้นส่วนด้าน Non-PoP (การพิมพ์ การติดตั้ง การบัดกรีแบบรีโฟลว์ และการตรวจสอบ);

• การพิมพ์ครีมประสานบัดกรีบนด้าน PoP;

• การติดตั้งแพ็กเกจด้านล่างและอุปกรณ์อื่น ๆ;

• อุปกรณ์แพ็กเกจด้านบนจุ่มฟลักซ์หรือน้ำยาประสาน;

• การติดตั้งกล่องสัมภาระด้านบน;

• การบัดกรีแบบรีโฟลว์;

• การตรวจสอบ (เอกซเรย์หรือ AOI).

เมื่อเปรียบเทียบกับเทคนิคการประกอบ SMT แบบ PoP ที่ซ้อนล่วงหน้าแล้ว การซ้อน PoP บนบอร์ดจะมีขั้นตอนเพิ่มขึ้นอีกสองขั้นตอน ได้แก่ การจุ่มฟลักซ์หรือครีมประสานของแพ็กเกจด้านบน และการติดตั้งคอมโพเนนต์ด้านบน

ขั้นตอนที่หนึ่ง: การพิมพ์ครีมประสานของแพ็กเกจด้านล่าง PoP

การพิมพ์ครีมประสานของแพ็กเกจด้านล่างแบบ PoP ถูกกำหนดโดยขนาดของคอมโพเนนต์ ขนาดแผ่นรองบัดกรี และระยะห่างระหว่างคอมโพเนนต์ ด้วยการใช้งานอย่างแพร่หลายของชิ้นส่วนขนาด 01005 และ CSP (chip scale package) ความหนาแน่นสูง ระยะห่างได้พัฒนาจาก 0.1-0.15 มม. และระยะห่างสำหรับการพิมพ์ด้วยสเตนซิลอยู่ในช่วง 4-5 มิล เพื่อให้ตอบสนองต่อความต้องการที่เพิ่มขึ้นนี้ มักใช้สเตนซิลที่ตัดด้วยเลเซอร์ และ/หรือสเตนซิลแบบขั้นบันไดที่ผลิตด้วยกระบวนการอิเล็กโตรฟอร์มมิง การเลือกครีมประสานจะขึ้นอยู่กับระยะห่างในการพิมพ์ ปัจจุบันหลายบริษัทเริ่มใช้ครีมประสานชนิดที่ IV ในขณะที่ครีมประสานชนิดที่ III ยังคงถูกใช้อยู่ในหลายกรณี

แพ็กเกจด้านล่างของการประกอบ PoP มีลักษณะเหมือนกับการประกอบ BGA (ball grid array) และ CSP ในแง่ของเทคนิคการควบคุมการพิมพ์ครีมประสาน ดังนั้นจึงไม่พบความแตกต่างที่เด่นชัดระหว่างแพ็กเกจด้านล่างของ PoP กับชิ้นส่วนแบบระยะพิทช์ละเอียดอื่น ๆ การตรวจสอบคุณภาพการพิมพ์สามารถทำได้ด้วยเครื่องพิมพ์หรืออุปกรณ์ AOI (Automated Optical Inspection)

ขั้นตอนที่สอง: การจุ่มแพ็กเกจด้านบนของ PoP

ไม่ว่าจะเป็นการจุ่มด้วยครีมประสานหรือการจุ่มด้วยฟลักซ์ ระบบการติดตั้งทั้งหมดจำเป็นต้องพิจารณาโมดูลการจุ่มแบบบูรณาการเพื่อให้สามารถทำการจุ่มแพ็กเกจด้านบนได้สำเร็จ ระหว่างการจุ่มจำเป็นต้องคำนึงถึงความสามารถในการจุ่มโดยรวม เมื่อพื้นที่สัมผัสเพิ่มขึ้น ความเค้นที่ PoP กระทำต่อผิวหน้าของครีมประสานก็จะเพิ่มขึ้นตามไปด้วย เพื่อหลีกเลี่ยงการดูดครีมประสานที่ไม่เพียงพอหรือไม่สมบูรณ์ ขอแนะนำให้ปรับความสามารถในการดูดซับหรือพื้นที่ที่เครื่องมือดูดซับทำงาน ก่อนการประกอบแบบติดตั้งบนพื้นผิว การเคลื่อนที่ในแนวขวางใด ๆ ระหว่างผิวหน้าครีมประสานกับการซ้อน PoP จะเพิ่มโอกาสของการเปียกประสานที่ปลายบัดกรีได้ไม่ดี ครีมประสานที่อยู่รอบนอกบริเวณปลายบัดกรีจะต้องถูกกำจัดออกก่อนการบัดกรีแบบรีโฟลว์ มิฉะนั้นอาจทำให้เกิดข้อบกพร่องในการบัดกรีได้

การสังเกตการเปลี่ยนแปลงของผิวหน้าของครีมประสานอย่างใกล้ชิดหลังการจุ่มมีความสำคัญอย่างยิ่ง ความหนาของครีมประสานถูกควบคุมโดยใบมีดปาดที่เคลื่อนที่กดแน่นบนผิวหน้าของครีมประสาน

หลังจากการจุ่มและก่อนการติดตั้งแบบผิวหน้า ระบบตรวจสอบตำแหน่งที่เป็นส่วนหนึ่งของอุปกรณ์ติดตั้งแบบผิวหน้าควรสามารถตรวจสอบการไหลออกและความไม่เพียงพอของครีมบัดกรีหรือฟลักซ์บนจุดบัดกรี รวมถึงตรวจสอบครีมบัดกรีส่วนเกินบนจุดบัดกรีได้ด้วย ความหนาของการจุ่มที่ไม่เหมาะสมหรือการเปลี่ยนแปลงของความหนืดของครีมบัดกรีอาจทำให้ปริมาณครีมบัดกรีที่จุ่มเปลี่ยนแปลงได้ นอกจากนี้ เนื่องจากการเปลี่ยนแปลงของสภาพแวดล้อม ระยะเวลาการรอคอยในถาดที่ยาวนาน และระยะเวลาการสัมผัสกับอากาศ อาจทำให้คุณสมบัติของครีมบัดกรีเปลี่ยนแปลงได้

ความท้าทายอย่างมากในการตรวจสอบบัดกรีหลังการจุ่มและก่อนการติดตั้งบนพื้นผิวเกิดขึ้นเนื่องจากปัญหาการจดจำสี สามารถสังเกตเห็นการเปลี่ยนแปลงทางสายตาบางอย่างบนบัดกรีหลังการจุ่มฟลักซ์เมื่อเป็นกรณีของ PoP และ FC เพื่อให้เป็นไปตามความต้องการของ AOI ผู้จัดหาฟลักซ์จำเป็นต้องทำให้ฟลักซ์มีสี ปัจจุบันมีการใช้สารให้สี เช่น สีขาว สีดำ และสีแดง อย่างแพร่หลายในฟลักซ์

ทั้งการจุ่มครีมประสานและการจุ่มฟลักซ์จำเป็นต้องมั่นใจได้ว่าสามารถควบคุมปริมาณครีมประสานหรือฟลักซ์ให้เชื่อถือได้ เมื่อกล่าวถึงการใช้งานเฉพาะด้าน อาจอาศัยการทดลองหรือการปรับแต่งให้เหมาะสมได้ แต่สำหรับประเด็นที่ไม่สามารถประเมินได้ ควรพิจารณาวิธีการอื่นเพิ่มเติม ตัวอย่างเช่น การตัดสินปริมาณฟลักซ์ที่ใช้ในการจุ่มทำได้ค่อนข้างยาก และปริมาณครีมประสานที่ได้จากการจุ่มควรถูกประเมินผ่านการสังเกตการเปลี่ยนแปลงของน้ำหนักหลังการจุ่ม

เพื่อให้ได้ประสิทธิผลการจุ่มที่ยอดเยี่ยม จำเป็นต้องรับประกันองค์ประกอบสำคัญหลายประการในการจุ่มด้วยครีมประสานและการจุ่มด้วยฟลักซ์ ได้แก่ ความเป็นเนื้อเดียวกัน ระยะเวลาที่วางอยู่บนถาด ความสม่ำเสมอระหว่างปริมาณการจุ่มกับปริมาตร และระยะเวลารอก่อนการรีโฟลว์บัดกรีหลังการจุ่ม

A.ความเป็นเนื้อเดียวกัน

ในขั้นต้น มีการตรวจสอบความเป็นเนื้อเดียวกันโดยนำวัสดุสำหรับจุ่มมาป้ายบนผิวกระจกก่อน แล้วจึงสังเกตด้วยกล้องจุลทรรศน์แบบใช้แสง หากพบว่ามีลักษณะเนื้อครีมที่สม่ำเสมอ แสดงว่าบรรลุความเป็นเนื้อเดียวกันเรียบร้อยแล้ว แต่หากพบลักษณะเป็นคลื่นหรือเป็นเม็ดหยาบ อนุภาคขนาดใหญ่ และกลุ่มก้อน แสดงว่ายังไม่ได้บรรลุความเป็นเนื้อเดียวกัน ข้อกำหนดด้านความเป็นเนื้อเดียวกันจะถูกกำหนดโดยขนาดของ PoP โดยทั่วไป อนุภาคที่มีเส้นผ่านศูนย์กลางเกินหนึ่งในสามของเส้นผ่านศูนย์กลางของบัดกรีต้องไม่ถูกผสมในวัสดุสำหรับจุ่ม

ข.ระยะเวลาที่อยู่บนถาด

ในกระบวนการจุ่ม ฟลักซ์หรือครีมประสานจะถูกกระจายอย่างสม่ำเสมอบนถาดหมุนด้วยใบมีดปาดที่สามารถตั้งค่าความหนาได้ เนื่องจากการซึมของความชื้นหรือการระเหย คุณลักษณะของวัสดุจะลดลงหรืออาจทำให้เกิดความไม่สม่ำเสมอได้ เวลาในการพักควรยาวนานเท่ากับกะการทำงานทั้งหมด (8 ถึง 10 ชั่วโมง) และสามารถคำนวณได้โดยการตรวจสอบความสม่ำเสมอของ PoP หลังการจุ่มด้วยอุปกรณ์จุ่ม นอกจากนี้ ความหนืดของครีมประสานและฟลักซ์สามารถวัดได้ตามข้อกำหนดของ IPC-TM-650 ซึ่งกำหนดให้ความหนาของการพิมพ์อยู่ในช่วง 200-250μm

ค.ความสอดคล้องระหว่างปริมาณการจุ่มและปริมาตร

การกำหนดความสอดคล้องระหว่างปริมาณการจุ่มกับปริมาตรเป็นประเด็นที่ซับซ้อน โดยเฉพาะอย่างยิ่งสำหรับการจุ่มฟลักซ์ ปริมาณการจุ่มของ PoP สามารถคำนวณได้โดยการวัดน้ำหนักก่อนและหลังการจุ่ม

สามารถตรวจสอบความสม่ำเสมอของครีมบัดกรีแบบจุ่มได้ภายใต้กล้องจุลทรรศน์แบบใช้แสงหลังจากการจุ่ม โดยการกลับด้าน PoP การวัดความสม่ำเสมอของการจุ่มฟลักซ์เป็นงานที่ท้าทายมากเนื่องจากความโปร่งใสของฟลักซ์ ดังนั้นจึงมีการกำหนดขั้นตอนต่อไปนี้ไว้เป็นแนวทาง:

• วางฟลักซ์ลงในบ่อหมุนและใช้ลูกกลิ้งยางแบบยึดตรึงเพื่อให้มั่นใจในความสม่ำเสมอ

• หยิบ PoP แล้วจุ่มลงในฟลักซ์

• วาง PoP ลงบนแผ่นทองแดงแล้วจึงยก PoP ออกเพื่อให้ฟลักซ์เหลืออยู่บนแผ่น

• สังเกตแผ่นทองแดงด้วยกล้องจุลทรรศน์ที่กำลังขยาย 45 เท่า

อีกวิธีหนึ่งในการวัดการกระจายตัวของฟลักซ์คือการซ้อน PoP ผ่านการจุ่มฟลักซ์ลงบนแผ่นลามิเนตแก้ว แล้วใช้เทปมัดยึดเข้าด้วยกัน จากนั้นพลิกชุดประกอบกลับด้าน ก็จะสามารถสังเกตการกระจายตัวของฟลักซ์ได้ ฮาโลของฟลักซ์สามารถมองเห็นได้โดยตรงบนแผ่นลามิเนตแก้ว

เมื่อเป็นฟลักซ์ที่ถูกทำให้มีสี จะทำให้การวัดความสม่ำเสมอของการกระจายตัวของฟลักซ์ทำได้ง่ายขึ้น อย่างไรก็ตาม ปริมาณของฟลักซ์ที่จุ่มมีน้อยมากจนวิธีการทำให้มีสีมักถูกมองข้าม

D.ระยะเวลารอก่อนการบัดกรีแบบรีโฟลว์หลังการจุ่ม

โดยทั่วไปแล้ว ระยะเวลารอก่อนการรีโฟลว์บัดกรีหลังการจุ่มมีผลกระทบต่อคุณภาพการบัดกรีเพียงเล็กน้อย และแม้แต่ฟลักซ์แห้งก็จะไม่ทำให้คุณภาพการบัดกรีต่ำลงอย่างรุนแรง ในหลายกรณี ฟลักซ์แบบเจลก็เพียงพอสำหรับความเชื่อถือได้ของการบัดกรี แต่สำหรับครีมประสานแล้วเป็นอีกเรื่องหนึ่งโดยสิ้นเชิง เนื่องจากผงในครีมประสานมีแนวโน้มที่จะเกิดการออกซิไดซ์ จึงจำเป็นต้องกำหนดและควบคุมระยะเวลารอที่ยอมรับได้ก่อนการรีโฟลว์บัดกรีหลังการจุ่มล่วงหน้า

การระบุเวลาในการรอสามารถทำได้ผ่านการทดลองซึ่งมีการสังเกตการก่อตัวของประสาน โดยมีเป้าหมายเพื่อกำจัดออกไซด์ก่อนการก่อตัวของประสาน ซึ่งช่วยให้มั่นใจได้ถึงการก่อตัวของประสานที่ยอดเยี่ยม ดังนั้นฟลักซ์หรือครีมประสานจึงต้องถูกทดสอบในสภาพแวดล้อมที่รุนแรงเพื่อแสดงให้เห็นว่าพวกมันสามารถคงสภาพระยะเวลาการรอที่ยาวนานขึ้นก่อนการบัดกรีแบบรีโฟลว์หลังการจุ่มได้หรือไม่ เงื่อนไขและข้อกำหนดของการทดลองนี้ประกอบด้วย:

• ฟลักซ์หรือครีมประสานต้องสัมผัสกับความชื้นสูง

• ก่อนการบัดกรีแบบรีโฟลว์ ฟลักซ์หรือครีมประสานต้องถูกเปิดสัมผัสกับอากาศเป็นเวลานานในอุณหภูมิสูง ตัวอย่างเช่น เมื่อทดสอบสมรรถนะของฟลักซ์หรือครีมประสาน ความชื้นสัมพัทธ์ควรอยู่ที่ 95% และระยะเวลาในการเปิดสัมผัสคือ 2/4/8 ชั่วโมง ตามลำดับ

• หลังการบัดกรีแบบรีโฟลว์ ต้องตรวจสอบบัดกรีด้วยเอ็กซเรย์เพื่อค้นหาข้อบกพร่อง เช่น การเปียก การเกิดโพรง และการลัดวงจร

ในการทดลองนี้ ควรพลิกชิ้นงาน PoP แบบจุ่มก่อน แล้วจึงนำไปสัมผัสกับอุณหภูมิและความชื้นสูง เพื่อหลีกเลี่ยงความเสียหายต่อฟลักซ์หรือครีมประสานที่ถูกจุ่มไว้บนบัดกรี

E.การจุ่มฟลักซ์

การจุ่มฟลักซ์มีข้อดีหลักสามประการ ได้แก่ ความแตกต่างของขนาดที่มีอยู่เดิมระหว่างบัดกรีจะไม่ถูกขยายใหญ่ขึ้น เทคนิคสามารถควบคุมได้ และวัสดุสามารถหยิบใช้งานได้ง่าย

เนื่องจากชิปมีการโก่งตัวต่ำ การใช้ฟลักซ์ในกระบวนการ FC จะไม่ทำให้เกิดการบัดกรีไม่ติด จากประสบการณ์การใช้ FC อาจเป็นสาเหตุให้ PoP เลือกใช้การจุ่มฟลักซ์ในช่วงแรก อย่างไรก็ตาม PoP มีพื้นผิวสัมผัสอย่างน้อยสองส่วน (แผงวงจรกับ PoP ด้านล่าง, PoP ด้านล่างกับ PoP ด้านบน) ซึ่งแต่ละส่วนมีโอกาสเกิดปัญหาการโก่งตัวได้ วิธีแก้ปัญหานี้คือการเพิ่มความหนาของฟลักซ์ที่ใช้ในการจุ่ม ซึ่งอาจไม่ทำให้เกิดข้อบกพร่องในการบัดกรี แต่จะทำให้มีสารปนเปื้อนในปริมาณมากขึ้นอย่างแน่นอน ซึ่งอาจกลายเป็นปัญหาที่แท้จริงต่อกระบวนการอัดเติมด้านล่างในภายหลัง

เอ.การจุ่มครีมประสาน

เพื่อแก้ไขปัญหาที่เกิดจากการโก่งตัวของ PoP จำเป็นต้องใช้การจุ่มด้วยครีมประสานแทนการจุ่มด้วยฟลักซ์ เมื่อเปรียบเทียบกับการจุ่มด้วยฟลักซ์แล้ว ข้อดีของการจุ่มด้วยครีมประสานมีดังนี้:

• สามารถชดเชยการบิดงอของชิ้นส่วนและแผ่นฐานได้ในระดับหนึ่ง;

• เข้ากันได้อย่างยอดเยี่ยมกับเทคนิคปัจจุบันโดยไม่จำเป็นต้องมีการใช้เทคนิคเพิ่มเติม

• หลังการบัดกรี การมีระยะห่างค่อนข้างมากระหว่างชิ้นส่วนกับแผงวงจรจะเป็นประโยชน์ต่อความน่าเชื่อถือ

• ก่อนการติดตั้งแบบยึดผิวหน้า การตรวจสอบชิ้นงานบัดกรีที่ผ่านการจุ่มด้วยครีมประสานมักทำได้ง่ายกว่า

แม้ว่าการจุ่มด้วยครีมประสานจะถือว่าเป็นทางเลือกที่เหมาะสมที่สุดเมื่อคำนึงถึงคุณภาพและประสิทธิภาพเป็นอันดับแรก แต่ก็ยังมีข้อเสียคือ:

• สามารถขยายความแตกต่างระหว่างทหารได้

• ชนิดของครีมประสานที่สามารถใช้งานได้มีจำกัดและมีต้นทุนสูง

แนะนำให้ใช้ครีมประสานชนิด Type V หรือครีมประสานที่มีอนุภาคขนาดเล็กกว่าในการจุ่ม โดยปริมาณโลหะในครีมประสานควรอยู่ที่ประมาณ 80%-85% w/w และการใช้ครีมประสานช่วยให้เกิดการเชื่อมต่อระหว่างบัดกรีกับแผ่นรอง ลดโอกาสการเกิดการบัดกรีไม่ติด เนื่องจากครีมประสานที่มีอนุภาคขนาดเล็กมีคุณสมบัติออกซิไดซ์ในระดับสูง การใช้ครีมประสานประเภทนี้จึงไม่เพียงช่วยเพิ่มความสม่ำเสมอ แต่ยังช่วยชะลอกระบวนการหลอมอีกด้วย

ในกระบวนการรีโฟลว์โซลเดอริง เนื่องจากแพ็กเกจด้านบนของ PoP คงอุณหภูมิไว้ในระดับสูง การแทรกซึมของแกน (core ingression) อาจเกิดขึ้นกับบัดกรีได้แม้ว่าจะมีครีมประสานอยู่ก็ตาม ซึ่งอาจนำไปสู่การบัดกรีไม่ติด (open soldering) เมื่อใช้ครีมประสานที่มีอนุภาคขนาดเล็ก ความเร็วในการหลอมละลายที่ต่ำลงของครีมประสานจะทำให้แพ็กเกจด้านบนและแพ็กเกจด้านล่างมีอุณหภูมิถึงจุดเดียวกันในเวลาเดียวกัน จึงสามารถยับยั้งการแทรกซึมของแกนได้

ความหนาของการจุ่มครีมประสานควรกำหนดตามขนาดของจุดบัดกรีของชิ้นส่วน เพื่อให้ได้ความหนาที่มีความเสถียรและสม่ำเสมออย่างเหมาะสม และทำให้จุดบัดกรีที่มีขนาดเล็กที่สุดสามารถถูกจุ่มด้วยครีมประสานได้ ความลึกของการจุ่มครีมประสานต้องถูกควบคุมอย่างเข้มงวด จากการทดลองพบว่าเมื่อความลึกของการจุ่มเกิน 50% ของความสูงจุดบัดกรี ปริมาณครีมประสานจะเพิ่มขึ้น และครีมประสานจะหุ้มรอบส่วนปลายของบอล ทำให้เกิดการสะสมของครีมประสานมากเกินไป ซึ่งอาจก่อให้เกิดข้อบกพร่องในการบัดกรีได้

ขั้นตอนที่สาม: การจัดวางส่วนประกอบ PoP

เนื่องจากโครงสร้างพิเศษของ PoP จึงจำเป็นต้องให้ความใส่ใจอย่างมากต่อการจัดวางแพ็กเกจด้านบนและการควบคุม เนื่องจากระบบการติดตั้งบนพื้นผิวขั้นสูงทั้งหมดต้องรับประกันความแม่นยำในการควบคุมมิติในแกน Z และต้องทนต่อแรงกระแทกและการสั่นสะเทือนในกระบวนการประกอบ

คุณสมบัติการซ้อนของ PoP มักทำให้เกิดการเคลื่อนตัว ระหว่างการติดตั้ง บางครั้งจะเกิดการสั่นสะเทือนแบบสุ่มเนื่องจากการยืดตัวของสายพานลำเลียงของอุปกรณ์ติดตั้ง ต้องพิจารณาการพาความร้อนของก๊าซอย่างรอบคอบในอุปกรณ์บัดกรีแบบรีโฟลว์ เนื่องจากบางครั้งมันก็อาจทำให้เกิดการสั่นสะเทือนได้เช่นกัน

ขั้นตอนที่สี่: การบัดกรีแบบรีโฟลว์ของ PoP

เทคนิคปลอดสารตะกั่วมักก่อให้เกิดข้อบกพร่องต่าง ๆ เช่น การเกิดออกซิเดชันของโลหะ การเปียกติดที่ไม่ดี และการบัดกรีที่ไม่สมบูรณ์ ในบรรยากาศไนโตรเจนที่มีความเข้มข้นของออกซิเจนต่ำ (50ppm) การบัดกรีจะช่วยลดการเกิดออกซิเดชันของโลหะและให้สมบัติการเปียกติดที่ยอดเยี่ยม สามารถช่วยให้เกิดการยุบตัวของประสานได้อย่างสมบูรณ์ นอกจากนี้ ยังให้ประสิทธิภาพที่ดีในการจัดศูนย์ตัวเอง แม้ว่าต้นทุนการบัดกรีจะเพิ่มขึ้น 25%-50%

เนื่องจากการบัดกรีปลอดสารตะกั่วมีลักษณะอุณหภูมิสูง ทำให้ชิ้นส่วนหรือแผ่นรองที่มีความบางค่อนข้างมาก (ความหนาอาจเพียง 0.3 มม.) ง่ายต่อการเกิดการบิดงอในระหว่างกระบวนการบัดกรีแบบรีโฟลว์ จึงจำเป็นต้องกำหนดเส้นโค้งอุณหภูมิการบัดกรีแบบรีโฟลว์ที่ละเอียดและเหมาะสมยิ่งขึ้น นอกจากนี้ อุณหภูมิภายในของชิ้นส่วนแพ็กเกจด้านบนและชิ้นส่วนแพ็กเกจด้านล่างมีบทบาทสำคัญอย่างมากในกระบวนการบัดกรีแบบรีโฟลว์ โดยอุณหภูมิผิวของชิ้นส่วนแพ็กเกจด้านบนไม่ควรสูงเกินไป ในขณะที่บัดกรีและครีมประสานของชิ้นส่วนแพ็กเกจด้านล่างต้องหลอมละลายอย่างสมบูรณ์เพื่อให้ได้จุดบัดกรีที่มีคุณภาพสูง สำหรับการประกอบแบบซ้อนหลายชั้น แนะนำให้ควบคุมอัตราการเพิ่มขึ้นของอุณหภูมิไม่ให้เกิน 1.5°C/s เพื่อป้องกันข้อบกพร่องบางประการ เช่น การช็อกจากความร้อน การเคลื่อนตัวในเตา เป็นต้น ภายใต้เงื่อนไขที่ยังคงรับประกันคุณภาพการบัดกรี ควรกำหนดอุณหภูมิการบัดกรีแบบรีโฟลว์ให้ต่ำที่สุดเท่าที่จะเป็นไปได้ เพื่อลดความเป็นไปได้ของการบิดเบือนจากความร้อนให้มากที่สุด

นอกจากนี้ควรเตือนให้ทราบด้วยว่า เนื่องจากใช้พลาสติกเป็นวัสดุบรรจุภัณฑ์ของ PoP ความชื้นของ PoP จึงต้องได้รับการควบคุมอย่างเข้มงวดเพื่อหลีกเลี่ยงปัญหา popcorn

ขั้นตอนที่ห้า: การตรวจสอบ PoP ด้วยแสงและเอกซเรย์

ข้อบกพร่องหลายประเภทอาจเกิดขึ้นได้ในกระบวนการประกอบและบัดกรี PoP เช่น การบัดกรีไม่ติด การบัดกรีเย็น การลัดวงจรของตะกั่ว การแทรกซึมของแกนฟลักซ์ ปริมาณครีมประสานไม่เพียงพอ ครีมประสานมากเกินไป ฟองอากาศในตะกั่ว การสูญเสียตะกั่ว แผ่นรองยกตัว ข้อบกพร่องแบบหมอน เศษสิ่งสกปรก ลูกดีบุก ฟลักซ์ส่วนเกิน การโก่งตัวของแพ็กเกจ แพ็กเกจแตก ความเสียหายของมาสก์ประสาน และการเยื้องตำแหน่งของมาสก์ประสาน วิธีการตรวจสอบช่วยกำจัดข้อบกพร่องเหล่านี้ รวมถึงAOIการตรวจด้วยกล้องส่องภายในการตรวจสอบด้วยเอกซเรย์, การตรวจสอบด้วยเอกซเรย์แบบเอียงและการตรวจสอบด้วยเอกซเรย์แบบสามมิติ ตารางต่อไปนี้แสดงความสามารถในการตรวจสอบของแต่ละวิธีตามคุณลักษณะของมัน

|

วิธีการตรวจสอบ

|

การตรวจสอบด้วยแสง

|

การตรวจสอบด้วยเอกซเรย์

|

|

AOI

|

การตรวจด้วยกล้องส่องภายใน

|

2D

|

มุมมองแบบ 2D+เอียง

|

3D

|

| การบัดกรีแบบเปิด |

บางส่วน |

บางส่วน |

X |

√ |

√ |

| การบัดกรีเย็น |

บางส่วน |

บางส่วน |

X |

√ |

√ |

| การเชื่อมต่อ |

บางส่วน |

บางส่วน |

√ |

√ |

√ |

| การบุกรุกหลัก |

บางส่วน |

บางส่วน |

X |

√ |

√ |

| ปริมาณครีมประสานบัดกรีไม่เพียงพอ |

X |

บางส่วน |

X |

√ |

√ |

| ครีมประสานบัดกรีส่วนเกิน |

X |

X |

X |

√ |

√ |

| โพรงบัดกรี |

X |

X |

√ |

√ |

√ |

| การสูญเสียบัดกรี |

บางส่วน |

บางส่วน |

√ |

√ |

√ |

| การลอกของบัดกรี |

บางส่วน |

บางส่วน |

X |

√ |

√ |

| การลอกแผ่น |

X |

บางส่วน |

X |

√ |

√ |

| ข้อบกพร่องแบบหมอนรอง |

บางส่วน |

บางส่วน |

X |

√ |

√ |

| เศษซาก |

บางส่วน |

บางส่วน |

บางส่วน |

บางส่วน |

บางส่วน |

| ลูกบอลดีบุก |

บางส่วน |

บางส่วน |

√ |

√ |

√ |

| ฟลักซ์ส่วนเกิน |

บางส่วน |

บางส่วน |

X |

X |

X |

| การโก่งตัวของแพ็กเกจ |

√ |

√ |

X |

√ |

√ |

| แพ็กเกจเสียหาย |

บางส่วน |

บางส่วน |

X |

บางส่วน |

บางส่วน |

| ความเสียหายของหน้ากากบัดกรี |

X |

X |

√ |

√ |

√ |

| การเยื้องของหน้ากากบัดกรี |

X |

X |

√ |

√ |

√ |

การตรวจสอบด้วยกล้องเอนโดสโคปสามารถใช้เพื่อตรวจหาข้อบกพร่องที่การเอกซเรย์ 2 มิติไม่สามารถตรวจพบได้ รวมถึงการบัดกรีไม่ติด การแทรกซึมเข้าไปในแกน การใช้ครีมประสานไม่เพียงพอ แผ่นรองลอก และเศษสิ่งสกปรก (ที่ไม่ใช่โลหะ) ข้อเสียหลักคือไม่สามารถตรวจสอบรอยบัดกรีภายใน BGA ได้ อย่างไรก็ตาม วิธีนี้มีต้นทุนต่ำกว่าการตรวจด้วยเอกซเรย์ และยังสามารถใช้เป็นเครื่องมือตรวจสอบแบบอเนกประสงค์ที่สามารถบันทึกภาพและวิดีโอระหว่างกระบวนการบัดกรีได้

การตรวจสอบด้วยเอกซเรย์แบบ 2 มิติสามารถตรวจหาข้อบกพร่องได้ เช่น การเชื่อมติดกัน (bridging) โพรงในบัดกรี การสูญเสียบัดกรี ลูกดีบุก ความเสียหายของซอลเดอร์มาสก์ และการเยื้องตำแหน่ง อย่างไรก็ตาม ไม่สามารถตรวจหาข้อบกพร่องบางประเภทได้ เช่น การบัดกรีไม่ติด (open soldering) การบัดกรีเย็น (cold soldering) และปริมาณครีมประสานที่ไม่เพียงพอในบางกรณี การตรวจสอบเหล่านี้จะไม่สามารถทำได้จนกว่าจะใช้การมองแบบเอียงที่กำลังขยายสูงสุด (OVHM) เนื่องจากมีความแม่นยำและประสิทธิภาพที่ยอดเยี่ยม เครื่องมือตรวจสอบด้วยเอกซเรย์แบบ 2 มิติมีความละเอียด 8–10 μm และระบบขั้นสูงบาง