ในกระบวนการผลิตซิลค์สกรีนมาส์กของแผงวงจรพิมพ์ (PCB) ได้มีการประยุกต์ใช้เทคนิคการพิมพ์ซิลค์สกรีนมาส์กเหลวแบบต่อเนื่องสองด้านของ PCB ด้วยเตียงตะปูอย่างแพร่หลาย เนื่องจากมีความแตกต่างกันค่อนข้างมากระหว่างแผงวงจรพิมพ์ในด้านการออกแบบ เช่น ความหนา การกระจายลายวงจร เส้นผ่านศูนย์กลางของรู via และการกระจายตัวของรู via การผลิตเตียงตะปูสำหรับการพิมพ์ซิลค์สกรีนจึงเป็นเรื่องที่ยากมาก หากการกระจายตัวของตะปูทองแดงบนเตียงตะปูไม่มีความเหมาะสม ก็จะทำให้ความสม่ำเสมอของความหนาซิลค์สกรีนมาส์กเสียไปได้ง่าย ผลลัพธ์ที่ไม่ดีที่ตามมาคือ ความคลาดเคลื่อนของสีบนผิวซิลค์สกรีนมาส์ก การสร้างภาพซิลค์สกรีนมาส์กที่ไม่ดี หรือสะพานประสานที่มีค่าความต้านทานขาด ทำให้ต้องมีการแก้ไขงานหรือทิ้งงาน ดังนั้นจึงจำเป็นต้องจัดทำข้อกำหนดโดยละเอียดเกี่ยวกับการเชื่อมตะปูในกระบวนการพิมพ์ซิลค์สกรีนมาส์ก เพื่อให้มั่นใจในคุณภาพของเตียงตะปู

การวิเคราะห์ทฤษฎี

การพิมพ์ซิลค์สกรีนมาร์กป้องกันบัดกรีแบบสองด้าน หมายถึงกระบวนการที่มาร์กป้องกันบัดกรีชนิดเหลวถูกพิมพ์ลงบนด้านหนึ่งของแผ่น PCB ก่อน จากนั้นจึงพิมพ์มาร์กป้องกันบัดกรีชนิดเหลวลงบนอีกด้านหนึ่งโดยใช้เตียงตะปูสำหรับการพิมพ์ซิลค์สกรีน ดังนั้นจึงสามารถทำการพิมพ์มาร์กป้องกันบัดกรีทั้งสองด้านของแผ่น PCB ได้อย่างต่อเนื่อง ทำให้สามารถลดเวลาแช่ค้างและเวลาให้ความร้อนได้เพื่อปรับปรุงการผลิตแผงวงจรพิมพ์ประสิทธิภาพ

ในการผลิตเตียงตะปูสำหรับพิมพ์ซิลค์สกรีน ควรติดตั้งตะปูรองรับในตำแหน่งที่แผ่นฐานด้านล่างของเตียงตะปูสามารถเข้ากันได้กับแผงวงจรพิมพ์ขอบหรือผ่านตำแหน่งต่าง ๆ ความซับซ้อนของกระบวนการผลิตทำให้มีข้อกำหนดด้านเทคโนโลยีค่อนข้างสูง จึงจำเป็นต้องดำเนินการโดยคนงานที่มีประสบการณ์ ซึ่งยังคงมีโอกาสเกิดข้อผิดพลาดได้ เช่น การเชื่อมตะปูไม่ครบ ความหนาแน่นของการกระจายตะปูต่ำ และความคลาดเคลื่อนของตำแหน่งการกระจายตะปู เมื่อพวกเขาต้องจัดการกับแผ่นวงจรที่มีความซับซ้อนสูงหรือแผ่นวงจรรุ่นใหม่

ดังนั้นจึงมีความจำเป็นต้องวิเคราะห์อิทธิพลต่อการพิมพ์ซิลด์มาสก์บนแผ่น PCB ที่เกิดจากแท่นตะปูซิลค์สกรีนซึ่งมีความหนาแน่นการกระจายตัวของตะปูแตกต่างกัน เพื่อให้ได้ข้อกำหนดการกระจายตัวของตะปูบนแท่นพิมพ์ซิลด์มาสก์ซิลค์สกรีนที่เหมาะสม อันจะช่วยเพิ่มประสิทธิภาพการผลิตแท่นตะปูและคุณภาพการพิมพ์ซิลค์สกรีนซิลด์มาสก์แบบสองด้าน

การออกแบบการทดลอง

• ปัจจัยการทดลองและการออกแบบแนวนอน

สำหรับความหนาแน่นการกระจายของตะปูสามแบบ (ระยะห่าง 5.0 ซม., 8.0 ซม., 10.0 ซม.) และความหนา PCB (0.8 มม., 1.5 มม., 2.0 มม.) ได้ทำการทดลองโดยการจับคู่ไขว้ และออกแบบการทดลองดังแสดงในตารางที่ 1

|

ทดสอบเลขที่

|

หมายเลขบอร์ด

|

ความหนาของแผ่น

|

ความหนาแน่นของการเชื่อมตะปู

|

| 1 |

1#, 2# |

0.8มม. |

5.0ซม. |

| 2 |

3#, 4# |

8.0ซม. |

| 3 |

5#, 6# |

10.0ซม. |

| 4 |

7#, 8# |

1.5 มม. |

5.0ซม. |

| 5 |

9#, 10# |

8.0ซม. |

| 6 |

11#, 12# |

10.0ซม. |

| 7 |

13#, 14# |

2.0มม. |

5.0ซม. |

| 8 |

15#, 16# |

8.0ซม. |

| 9 |

17#, 18# |

10.0ซม. |

• การผลิตเตียงเล็บ

ใช้แผ่นทองแดงเปล่าที่มีขนาด 457 มม. x 610 มม. เป็นแผ่นฐานของเตียงตะปู โดยตะปูทองแดงถูกจัดวางอย่างสม่ำเสมอในรูปแบบเมทริกซ์ พร้อมติดเทปใสสีเขียวเพื่อยึดให้แน่น ระยะห่างระหว่างตะปูทองแดงคือ 5.0 ซม., 8.0 ซม. และ 10.0 ซม. ตามลำดับ บนเตียงตะปูที่มีระยะห่างการจัดวางตะปูแตกต่างกัน ระยะห่างระหว่างตะปูด้านนอกกับขอบของแผ่นฐานด้านล่างจะต้องมีความสมมาตรในแนวตั้งและแนวนอน เพื่อให้มั่นใจว่าจะไม่เกิดความแตกต่างของความหนาเนื่องจากตำแหน่งตะปูทองแดงที่ไม่ถูกต้องในกระบวนการพิมพ์สกรีน

ยกตัวอย่างระยะห่าง 5 ซม. ความยาวด้านสั้นของแผ่นทองแดงคือ 45.7 ซม. โดยมีการตอกตะปู 9 ตัวในแต่ละแถว และมีระยะห่างแนวนอน 2.8 ซม. ในขณะที่ด้านยาวของแผ่นทองแดงมีการตอกตะปู 11 ตัวในแต่ละแถว สรุปแล้วต้องใช้ตะปูทั้งหมด 99 ตัว ตารางที่ 2 แสดงการเปรียบเทียบระหว่างจำนวนตะปูทองแดงและระยะห่าง โดยมีตัวเลือกความหนาแน่นการกระจายของทองแดงสามระดับ

|

ขนาดกระดาน

|

ขนาดอาร์เรย์

|

ระยะห่าง

|

จำนวนตะปูตามด้านสั้น

|

จำนวนตะปูตามด้านยาว

|

ปริมาณรวมของตะปูทองแดง

|

| 457x610มม. |

40x50ซม. |

5.0ซม. |

9 |

11 |

99 |

| 40x48ซม. |

8.0ซม. |

6 |

7 |

42 |

| 40x50ซม. |

10.0ซม. |

5 |

6 |

30 |

• การผลิตแผงทดสอบ

แผ่นทองแดงเปล่าขนาด 17''x23'' ใช้ความหนาของแผ่น 0.8 มม., 1.5 มม. และ 2.0 มม. แผ่นแต่ละประเภทที่มีความหนาต่างกันควรจัดเตรียมไว้ชนิดละ 6 แผ่น และความหนาของชั้นทองแดงคือ 1oz พร้อมมุมโค้งมน (fillet) โดยใช้หมึกมาสก์ประสานเหลวสีเขียวซึ่งเป็นชนิดที่ใช้กันอย่างแพร่หลายเป็นตัวอย่าง พารามิเตอร์การพิมพ์ซิลค์สกรีนแสดงไว้ในตารางที่ 3 ด้านล่าง

|

ข้อมูลประเภทตาข่าย

|

43T |

|

ประเภทหมึก

|

780H |

|

ความหนืดของหมึก

|

140dPa•s |

|

ระยะห่างของตาข่าย

|

5 มม. |

|

แรงกดในการพิมพ์ซิลค์สกรีน

|

0.49MPa |

|

ความเร็วในการพิมพ์ซิลค์สกรีน

|

6Hz |

|

จำนวนมีดพิมพ์ซิลค์สกรีน

|

2 |

• วิธีการสะสมข้อมูล

เครื่องทดสอบความหนาฟิล์มเปียกถูกนำมาใช้สำหรับการวัดความหนาของซอลเดอร์มาสก์ เนื่องจากตำแหน่งทดสอบอยู่ตามแนวเส้นทแยงของหมุดทองแดง ความแตกต่างของระยะห่างระหว่างหมุดทองแดงจึงทำให้เกิดความแตกต่างของเมทริกซ์ทดสอบและจุดทดสอบ ยกตัวอย่างเตียงหมุดที่มีระยะห่าง 5 ซม. เมทริกซ์ความหนาฟิล์มเปียกสำหรับการทดสอบจะแสดงไว้ในตารางที่ 4 ด้านล่าง

|

ด้านสั้น

|

(17x25.4-15)/50=8.36 |

ได้รับตะปูทองแดงไม่เกิน 8 ตัว |

ตะปูทองแดงขนาด 8x8

ของอาร์เรย์ |

|

ด้านยาว

|

(23x25.4-55)/50=10.54 |

ได้รับตะปูทองแดงไม่เกิน 10 ตัว |

|

|

จำนวนจุดทดสอบ

|

4x(8-1)+1=29 |

แต่ละบอร์ดควรมีจุดทดสอบ 29 จุด |

|

เมื่อกำหนดระยะห่างระหว่างตะปูทองแดงเป็น 5.0 ซม. จะสามารถจัดวางตะปูทองแดงได้เพียง 8x8 ตัว โดยจากเงื่อนไขนี้ สามารถแสดงให้เห็นตารางการจัดเรียงที่มีขนาดใหญ่ที่สุดที่สามารถวัดได้สำหรับระยะห่างระหว่างตะปูทองแดงแบบอื่นและจำนวนจุดทดสอบได้ในตารางที่ 5 ด้านล่าง

|

ระยะห่าง

|

ทดสอบขนาดอาร์เรย์

|

จำนวนตะปูทองแดง

บนเส้นทแยงมุม

|

จำนวนของ

จุดทดสอบ

|

จำนวนของ

จุดทดสอบ

|

หมายเลขสรุป

ของคะแนน

|

จำนวนทั้งหมด

ของคะแนน

|

| 5.0ซม. |

35x35ซม. |

8 |

29 |

58 |

174 |

354 |

| 8.0ซม. |

32x32ซม. |

5 |

17 |

34 |

๑๐๒ |

|

| 10.0ซม. |

30x30ซม. |

4 |

13 |

26 |

78 |

|

เพื่อให้ได้มาซึ่งข้อมูลความหนาของหมึกแห้ง ได้เตรียมแผ่นรองเล็บขนาด 5.0 ซม. จำนวน 1 ชิ้น และแผ่นบอร์ดสำหรับแต่ละประเภทอย่างละ 1 แผ่น ข้อมูลความหนาของหมึกแห้งถูกอ่านภายในหมวดการทดสอบการวัดความหนาของฟิล์ม วิธีการสะสมข้อมูลการทดลองหลักแสดงไว้ในตารางที่ 6 ด้านล่าง

|

ชนิดข้อมูล

|

วิธีการสะสม

|

ปริมาณข้อมูล

|

บันทึก

|

| ความหนาของฟิล์มเปียก |

เครื่องทดสอบความหนาฟิล์มเปียก |

354 คะแนน |

ทดสอบความหนาฟิล์มเปียก

ภายใน 30 นาทีหลังจากการพิมพ์สกรีน

ซอลเดอร์มาสก์ |

| ความหนาของหมึกแห้ง |

การสังเกตด้วยกล้องจุลทรรศน์ |

5×3×3=45 |

มีการวัด 5 จุดสำหรับระยะห่างการจัดเรียงตะปูและความหนาของแผ่นกระดานที่แตกต่างกัน |

การวิเคราะห์ผลการทดลอง

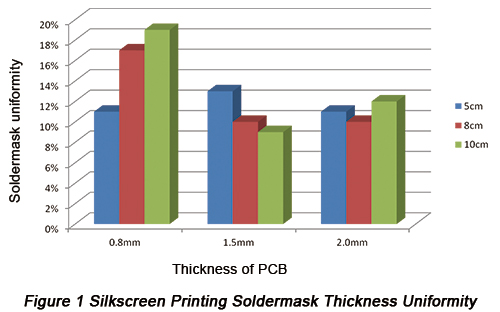

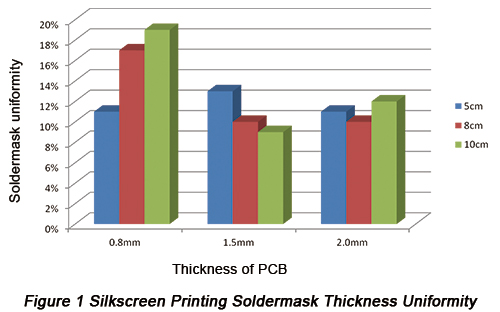

• ความสม่ำเสมอของหมึกสำหรับระยะห่างการกระจายตะปูที่แตกต่างกัน

จากการวิเคราะห์ความหนาของซอลเดอร์มาสก์การพิมพ์บนเตียงเล็บสำหรับระยะห่างการกระจายของเล็บที่แตกต่างกัน สามารถคำนวณความสม่ำเสมอของความหนาซอลเดอร์มาสก์ได้ตามสมการต่อไปนี้:

ผลการวิเคราะห์แสดงไว้ในตารางและรูปด้านล่าง

|

ระยะห่างการกระจายของตะปูบนแผ่นรองเล็บ

|

ความหนาฟิล์มเปียก (หน่วย: ไมโครเมตร)

|

ความหนาของแผ่นบอร์ด

|

|

0.8มม.

|

1.5 มม.

|

2.0มม.

|

| 5.0ซม. |

แม็กซ์ |

29 |

29 |

31 |

| มิน |

36 |

38 |

39 |

| แย่ |

7 |

9 |

8 |

| เฉลี่ย |

32.7 |

34.3 |

36.1 |

| ความสม่ำเสมอ |

11% |

13% |

11% |

| 8.0ซม. |

แม็กซ์ |

30 |

32 |

32 |

| มิน |

42 |

39 |

39 |

| แย่ |

12 |

7 |

7 |

| เฉลี่ย |

34.7 |

35.5 |

36.2 |

| ความสม่ำเสมอ |

17% |

10% |

10% |

| 10.0ซม. |

แม็กซ์ |

34 |

30 |

28 |

| มิน |

48 |

36 |

36 |

| แย่ |

14 |

6 |

8 |

| เฉลี่ย |

36.9 |

33.7 |

34.4 |

| ความสม่ำเสมอ |

19% |

9% |

12% |

ผลลัพธ์สามารถสรุปได้ดังต่อไปนี้:

a. สำหรับบอร์ดที่มีความหนา 0.8 มม. ความหนาของหมึกซิลค์สกรีนของเตียงตะปูที่มีระยะห่าง 5.0 มม. ระหว่างตะปูทองแดงสามารถสูงถึง 11% ซึ่งดีกว่าที่ระยะ 8.0 ซม. และ 10.0 ซม.

b. สำหรับบอร์ดที่มีความหนา 1.5 มม. และ 2.0 มม. ความหนาของหมึกซิลค์สกรีนของแท่นตะปูที่มีระยะห่างระหว่างตะปูทองแดง 5.0 ซม., 8.0 ซม. และ 10.0 ซม. แทบจะเท่ากัน

c. การลดระยะห่างระหว่างเตียงตะปูอย่างเหมาะสมช่วยให้ความสม่ำเสมอของความหนาหมึกบนแผ่นบางดีขึ้นอย่างชัดเจน

• แนวโน้มการเปลี่ยนแปลงความหนาฟิล์มเปียกของจุดทดสอบทั้งหมด

จากการวิเคราะห์กฎการเปลี่ยนแปลงความหนาของหมึกในแต่ละจุดทดสอบ พบว่าการลดระยะห่างการกระจายของหมุดนำไปสู่ผลลัพธ์ดังต่อไปนี้เพื่อปรับปรุงความสม่ำเสมอของความหนามาสก์บัดกรี:

a. ความหนาของฟิล์มเปียกมีการเปลี่ยนแปลงตามตำแหน่งที่ทำการทดสอบ ที่ตำแหน่งซึ่งมีตะปูทองแดงรองรับอยู่ด้านล่าง เช่น 1, 5, 9, 13, 21, 25, 29 ความหนาของฟิล์มเปียกจะแสดงเป็นค่าต่ำสุดในหมวดนั้น ๆ ส่วนที่ตำแหน่งซึ่งอยู่ห่างจากตัวยึดตะปูทองแดง เช่น 3, 7, 11 (12), 15, 19 (20) ความหนาของฟิล์มเปียกจะแสดงเป็นค่าสูงสุดในหมวดนั้น ๆ

b. บริเวณที่มีตะปูทองแดงค้ำยัน ความหนาฟิล์มเปียกจะค่อนข้างต่ำ โดยพื้นผิวแผ่นไม่มีการลดระดับที่เห็นได้ชัด ในขณะที่บริเวณที่อยู่ห่างจากตะปูทองแดงค้ำยัน ความหนาฟิล์มเปียกจะค่อนข้างสูง

c. แผ่นบางจะเกิดการเปลี่ยนรูปค่อนข้างมากในระหว่างกระบวนการพิมพ์ซิลค์สกรีน ในขณะที่แผ่นหนาจะเกิดการเปลี่ยนรูปค่อนข้างน้อย ดังนั้นแผ่นหนาที่มีความหนา 1.5 มม. และ 2.0 มม. จึงมีผิวหน้าที่ค่อนข้างเรียบ

• ความสัมพันธ์ระหว่างความหนาของฟิล์มเปียกกับตำแหน่งการวัดและจุดรองรับ

ความสัมพันธ์ระหว่างความหนาของฟิล์มเปียกกับตำแหน่งการวัดและจุดรองรับสามารถสรุปได้ดังนี้:

a. สำหรับระยะห่างที่แตกต่างกันระหว่างการกระจายของตะปู ความหนาของหมึกบนแผ่นที่มีความหนาต่างกันจะเพิ่มขึ้นตามการเพิ่มขึ้นของระยะห่างระหว่างจุดทดสอบกับตะปูทองแดง

b. ยิ่งแผ่นบอร์ดหนามากเท่าใด การเปลี่ยนแปลงก็จะยิ่งน้อยลงเมื่อมีการปรับปรุงในด้านระยะห่างระหว่างจุดทดสอบกับตะปูทองแดง ดังนั้น ความแข็งแกร่งของแผ่นบอร์ดจึงค่อนข้างสูง และระยะห่างในการจัดวางสามารถทำให้ค่อนข้างกว้างได้

• การเปลี่ยนแปลงความหนาของหมึกแห้งบนผิวหน้าบอร์ด

การเปลี่ยนแปลงของความหนาหมึกแห้งบนผิวแผ่นสามารถสรุปได้ดังนี้ – แนวโน้มการเปลี่ยนแปลงของความหนาหมึกแห้งและความหนาฟิล์มเปียกมีความสอดคล้องกันโดยพื้นฐาน ซึ่งแสดงให้เห็นว่า ภายใต้เงื่อนไขการทดสอบเดียวกัน สามารถใช้ความหนาฟิล์มเปียกแทนความหนาหมึกแห้งได้ อย่างไรก็ตาม เนื่องจากผลการทดสอบความหนาฟิล์มเปียกได้รับอิทธิพลอย่างมากจากความหนืดของหมึก ความหนาของฟิล์มเปียกจึงควรวัดภายใน 15 นาทีหลังการพิมพ์สกรีน

บทสรุป

ด้วยแผ่นทองแดงเปล่าที่มีความหนา 0.8 มม., 1.5 มม. และ 2.0 มม. และแท่นตะปูที่มีระยะห่างระหว่างตะปูทองแดง 5.0 ซม., 8.0 ซม. และ 10.0 ซม. ความหนาของฟิล์มเปียกและหมึกแห้งถูกทดสอบผ่านการจับคู่แบบไขว้ โดยได้ข้อสรุปดังต่อไปนี้:

a. ความสม่ำเสมอของความหนาหมึกสามารถปรับปรุงให้ดีขึ้นได้อย่างชัดเจนเมื่อมีการเว้นระยะห่างระหว่างแท่นตะปูบนแผ่นบาง (ที่มีความหนา 0.8 มม. หรือน้อยกว่า)

b. ความหนาของฟิล์มเปียกและความหนาของหมึกแห้งคงที่ แสดงให้เห็นว่าสามารถยอมรับการวัดแบบออนไลน์โดยใช้เครื่องทดสอบความหนาฟิล์มเปียกและการตรวจสอบความหนาฟิล์มหมึกได้

แหล่งข้อมูลที่เป็นประโยชน์

•ข้อกำหนดการออกแบบแผ่นวงจร SMT ตอนที่สอง: การตั้งค่าการเชื่อมต่อระหว่างแผ่นรองกับลายทองแดง, รูทะลุ, จุดทดสอบ, มาสก์ประสาน และซิลค์สกรีน

•มาตรการที่มีประสิทธิผลในการปรับปรุงเทคโนโลยีการผลิตการอุดรูเวียด้วยซอลเดอร์มาสก์

•บริการผลิตแผงวงจรพิมพ์ (PCB) แบบครบทุกฟังก์ชันจาก PCBCart - ตัวเลือกเสริมเพิ่มมูลค่าหลากหลาย

•บริการประกอบแผงวงจรพิมพ์ขั้นสูงจาก PCBCart - เริ่มต้นเพียง 1 ชิ้น