ในช่วงไม่กี่ปีที่ผ่านมาได้เห็นถึงการมีขนาดเล็กลง การบูรณาการ และการทำให้เป็นโมดูลของผลิตภัณฑ์อิเล็กทรอนิกส์ ซึ่งนำไปสู่การเพิ่มขึ้นของความหนาแน่นในการประกอบของชิ้นส่วนอิเล็กทรอนิกส์ และการลดลงของพื้นที่ระบายความร้อนที่มีประสิทธิผล ดังนั้น การออกแบบด้านความร้อนของชิ้นส่วนอิเล็กทรอนิกส์กำลังสูงและปัญหาการระบายความร้อนในระดับบอร์ดจึงกลายเป็นประเด็นที่แพร่หลายในหมวนนักวิศวกรรมอิเล็กทรอนิกส์ สำหรับระบบ FPGA (field programmable gate array) การระบายความร้อนเป็นหนึ่งในเทคโนโลยีสำคัญที่กำหนดว่าชิปสามารถทำงานได้ตามปกติหรือไม่ วัตถุประสงค์ของการออกแบบการระบายความร้อนของแผงวงจรพิมพ์ (PCB)คือการลดอุณหภูมิของชิ้นส่วนและแผงวงจรด้วยมาตรการและวิธีการที่เหมาะสม เพื่อให้ระบบทำงานภายใต้อุณหภูมิที่เหมาะสม แม้ว่าจะมีมาตรการมากมายในการระบายความร้อนของแผงวงจรพิมพ์ (PCB) แต่ก็ยังต้องคำนึงถึงข้อกำหนดบางประการ เช่น ต้นทุนการระบายความร้อนและความเป็นไปได้ในการใช้งาน บทความนี้นำเสนอวิธีการออกแบบด้านความร้อนสำหรับแผงวงจรพิมพ์ที่ควบคุมด้วยระบบ FPGA โดยอิงจากการวิเคราะห์ปัญหาการระบายความร้อนในทางปฏิบัติ เพื่อให้มั่นใจถึงความสามารถในการระบายความร้อนที่ยอดเยี่ยมของบอร์ดควบคุมระบบ FPGA

ปัญหาบอร์ดควบคุมระบบ FPGA และการระบายความร้อน

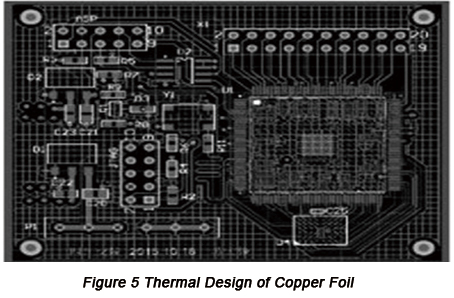

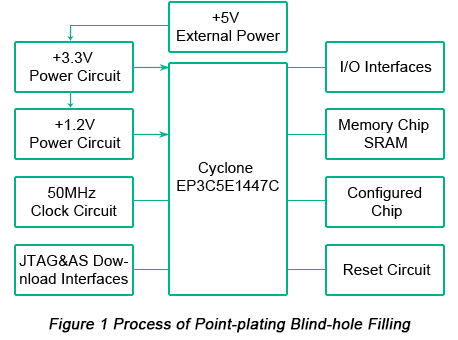

บอร์ดควบคุมระบบ FPGA ที่ใช้ในบทความนี้ประกอบด้วยชิปควบคุม FPGA เป็นหลัก (EP3C5E144C7 พร้อมแพ็กเกจ QFP จากซีรีส์ Cyclone III โดย Altera®), วงจรจ่ายไฟ +3.3V และ +1.2V วงจรสัญญาณนาฬิกา 50MHz วงจรรีเซ็ต วงจรอินเทอร์เฟซดาวน์โหลด JTAG และ AS หน่วยความจำ SRAM และอินเทอร์เฟซ I/O โครงสร้างของบอร์ดควบคุมระบบ FPGA แสดงไว้ในรูปที่ 1 ด้านล่าง

แหล่งความร้อนของแผงวงจรพิมพ์ที่ควบคุมโดยระบบ FPGA มาจาก:

• แหล่งจ่ายไฟหลายประเภทสำหรับบอร์ดควบคุม เช่น +5V, +3.3V และ +1.2V รวมถึงโมดูลจ่ายไฟ จะเกิดความร้อนจำนวนมากเมื่อทำงานเป็นเวลานาน โมดูลจ่ายไฟมักจะไม่สามารถทำงานได้ตามปกติหากไม่มีการใช้มาตรการที่เหมาะสมอย่างมีประสิทธิภาพ

• ความถี่สัญญาณนาฬิกาของ FPGA บนบอร์ดควบคุมคือ 50MHz โดยมีความหนาแน่นของการเดินลาย PCB สูง การเพิ่มขึ้นของความสมบูรณ์ของระบบทำให้เกิดการใช้พลังงานของระบบสูง และจำเป็นต้องมีมาตรการระบายความร้อนที่เหมาะสมสำหรับชิป FPGA

• แผ่นฐาน PCB สร้างความร้อนขึ้นเอง ตัวนำทองแดงเป็นหนึ่งในวัสดุพื้นฐานของแผงวงจรพิมพ์และวงจรตัวนำทองแดงจะเกิดความร้อนขึ้นจากการไหลเวียนของกระแสไฟฟ้าและการใช้พลังงาน

จากการวิเคราะห์ในแง่ของแหล่งกำเนิดความร้อนจากระบบวงจรที่ควบคุมโดยบอร์ดควบคุม FPGA จำเป็นต้องมีการใช้มาตรการระบายความร้อนกับบอร์ดควบคุม FPGA เพื่อเพิ่มเสถียรภาพและความเชื่อถือได้ของระบบทั้งหมด

การออกแบบการจัดการความร้อนของแผงวงจรพิมพ์ที่ควบคุมด้วยชิป FPGA

1. การออกแบบทางความร้อนของกำลัง

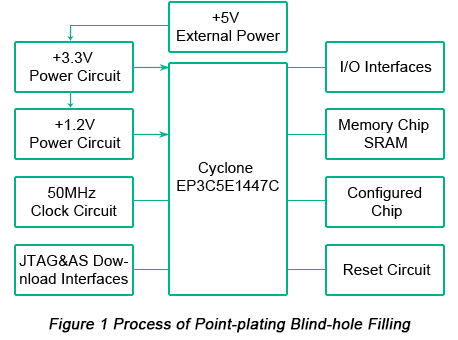

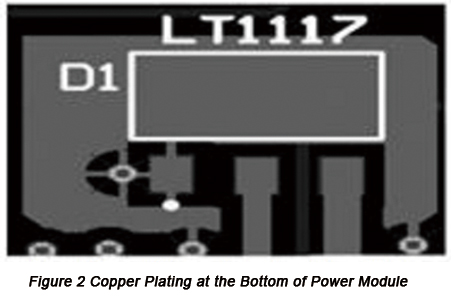

บอร์ดควบคุมระบบ FPGA เชื่อมต่อกับแหล่งจ่ายไฟกระแสตรง (DC) ภายนอก +5V ซึ่งต้องสามารถจ่ายกระแสได้มากกว่า 1A ชิป LDO รุ่น LT1117 (แพ็กเกจ SMD แบบ SOT-23 ขนาดเล็ก) ถูกเลือกใช้เป็นโมดูลจ่ายไฟ โดยสามารถแปลงไฟ DC +5V ให้เป็นแรงดันอินเทอร์เฟซ VCCIO +3.3V และแรงดัน VCORE VCCINT +1.2V

จากการวิเคราะห์ข้างต้น จำเป็นต้องใช้ชิป LT1117 จำนวนสองตัวในกระบวนการออกแบบวงจรจ่ายไฟ เพื่อให้เป็นไปตามข้อกำหนดแรงดันไฟฟ้า +3.3V และ +1.2V ของ FPGA มาตรการในการระบายความร้อนของโมดูลจ่ายไฟในกระบวนการออกแบบ PCB มีดังต่อไปนี้:

• เพื่อให้มั่นใจถึงการกระจายความร้อนอย่างรวดเร็วของโมดูลจ่ายไฟที่จ่ายพลังงานให้กับชิป FPGA ควรติดตั้งฮีตซิงก์บนชิป LDO เมื่อจำเป็น

• เนื่องจากโมดูลจ่ายไฟจะเกิดความร้อนหลังจากทำงานเป็นเวลานาน จึงต้องเว้นระยะห่างที่เหมาะสมระหว่างโมดูลจ่ายไฟที่อยู่ติดกัน ระยะห่างระหว่างชิป LDO สองตัวรุ่น LT1117 ควรมีอย่างน้อย 20 มม.

• เพื่อช่วยในการระบายความร้อน ควรทำการชุบทองแดงแยกเฉพาะบริเวณชิป LDO รุ่น LT1117 ตามที่แสดงในรูปที่ 2

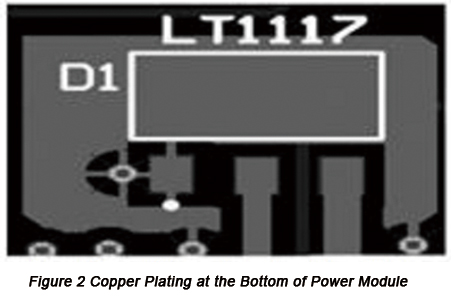

2. การออกแบบทางความร้อนของรูทะลุ

ที่ด้านล่างของชิ้นส่วนที่มีการเกิดความร้อนสูงบนแผงวงจรพิมพ์ (PCB) หรือบริเวณใกล้เคียง ควรมีการวางรูผ่านโลหะนำไฟฟ้าบางส่วน รูระบายความร้อนเป็นรูขนาดเล็กที่ทะลุผ่าน PCB โดยมีเส้นผ่านศูนย์กลางอยู่ในช่วง 0.4 มม. ถึง 1 มม. และมีระยะห่างระหว่างรูอยู่ในช่วง 1 มม. ถึง 1.2 มม. รูที่ทะลุผ่าน PCB ทำให้พลังงานที่ด้านหน้าแพร่ผ่านไปยังชั้นระบายความร้อนอื่นได้อย่างรวดเร็ว เพื่อให้ชิ้นส่วนที่อยู่ด้านร้อนของ PCB ถูกทำให้เย็นลงทันที และพื้นที่ระบายความร้อนเพิ่มขึ้นอย่างมีประสิทธิภาพพร้อมทั้งความต้านทานลดลง สุดท้าย ความหนาแน่นกำลังของ PCB สามารถปรับปรุงให้ดีขึ้นได้ การออกแบบทางความร้อนของรูทะลุแสดงไว้ในรูปที่ 3 ด้านล่าง

3. การออกแบบด้านความร้อนของชิป FPGA

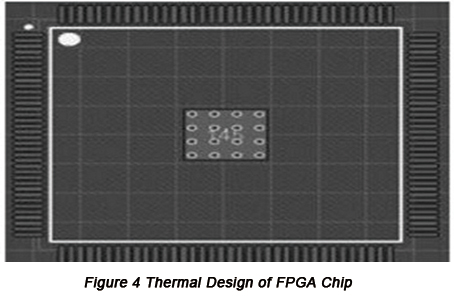

ความร้อนของชิป FPGA ส่วนใหญ่เกิดจากการใช้พลังงานแบบไดนามิก เช่น การใช้พลังงานของแรงดันไฟ VCORE และแรงดันไฟ I/O การใช้พลังงานที่เกิดจากหน่วยความจำ ลอจิกภายในและระบบ รวมถึงการใช้พลังงานที่เกิดจาก FPGA ขณะควบคุมโมดูลอื่น ๆ (เช่น โมดูลวิดีโอ โมดูลวิทยุ เป็นต้น) เมื่อออกแบบแพ็กเกจชิป FPGA แบบ QFP จะมีการเพิ่มแผ่นฟอยล์ทองแดงไว้ที่กึ่งกลางของชิป FPGA ขนาด 4.5 มม. x 4.5 มม. และออกแบบแผ่นระบายความร้อนหลายจุด สามารถติดตั้งฮีตซิงเพิ่มเติมได้เมื่อจำเป็น การออกแบบการระบายความร้อนของชิป FPGA แสดงไว้ในรูปที่ 4 ด้านล่าง

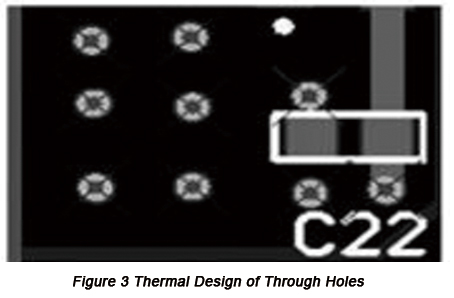

4. การออกแบบทางความร้อนของการชุบทองแดง

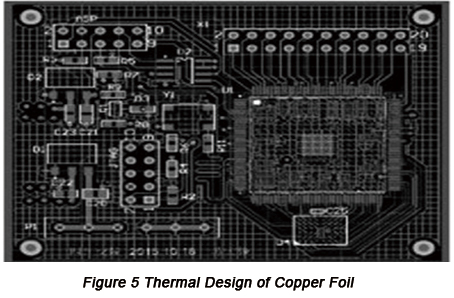

การชุบทองแดงบนแผ่น PCB สามารถเพิ่มความสามารถในการต้านทานสัญญาณรบกวนของวงจรและช่วยระบายความร้อนของแผ่น PCB ได้ การออกแบบ PCB โดยใช้ Altium Designer Summer 09 มักมีการชุบทองแดงอยู่สองประเภท ได้แก่ การชุบทองแดงแบบพื้นที่กว้าง และการชุบทองแดงแบบตะแกรง การชุบทองแดงแบบแถบพื้นที่กว้างมีข้อเสียคือ เมื่อแผ่น PCB ทำงานเป็นเวลานานจะเกิดความร้อนสะสมมาก ทำให้แผ่นฟอยล์ทองแดงรูปแถบขยายตัวและหลุดลอกออก ดังนั้นเพื่อให้ได้ความสามารถในการระบายความร้อนของ PCB ที่ดี การชุบทองแดงจึงควรทำในรูปแบบตะแกรงและเชื่อมต่อระหว่างตะแกรงกับโครงข่ายกราวด์ของวงจร เพื่อให้ประสิทธิภาพการป้องกันสัญญาณรบกวนของระบบและการระบายความร้อนดีขึ้น การออกแบบการระบายความร้อนของการชุบทองแดงแสดงไว้ในรูปที่ 5 ด้านล่าง