Mit der Verbesserung der Technologie und des Lebensstandards der Menschen haben sich die Anforderungen an elektronische Produkte in Richtung Leichtigkeit, Dünnheit, Miniaturisierung, hoher Leistung und Mehrfachfunktionen entwickelt, sodass die Miniaturisierung und Integration elektronischer Produkte zur Hauptrichtung ihrer Entwicklung geworden sind. Um die Bestückungsdichte zu erhöhen, weisen viele einseitige und doppelseitige Leiterplatten hauptsächlich oberflächenmontierte Bauelemente (SMCs) oder oberflächenmontierte Geräte (SMDs) auf. Hinsichtlich der inneren Festigkeit, Zuverlässigkeit und Anwendbarkeit besitzen PIP-Bauelemente jedoch in manchen Fällen, insbesondere bei Kantensteckverbindern, immer noch mehr Vorteile als SMCs und SMDs. Beispielsweise ist bei doppelseitigen SMT-(Surface Mount Technology)-Leiterplatten mit Mischbestückung und wenigen PIP-Bauelementen auf der Oberseite der Einsatz der PIP-Technologie hilfreich für die Reduzierung der Prozessschritte und die Kostenkontrolle. Die PIP-Technologie ist ein Druckverfahren mittels Schablone, bei dem eine bestimmte Menge Lotpaste auf die Oberfläche der SMCs sowie auf die Durchkontaktierungen und Pads der durchsteckmontierten Bauelemente aufgetragen wird. Nach Abschluss der Bestückung wird das Löten durch einen Hochtemperaturofen durchgeführt.

Im Vergleich zur herkömmlichen Technologie weist die PIP-Technologie die folgenden Vorteile auf:

a. Die Leiterplattenherstellung und der technologische Prozess werden durch den Wegfall des Wellenlötens vereinfacht.

b. Werkstattfläche wird eingespart, da weniger Einsätze von benötigten Geräten, Material und Arbeitskräften erforderlich sind.

c.Herstellungskosten für Leiterplattenwird verringert, während der Produktionszyklus verkürzt wird.

d. Eine hohe Fehlerquote durch Wellenlöten kann vermieden werden, sodass die First-Pass-Ausbeute verbessert werden kann.

e. Ein oder mehrere Wärmebehandlungsschritte können weggelassen werden, sodass die Lötbarkeit der Leiterplatte und die Zuverlässigkeit der Bauteile steigt.

f. Die Through-Hole-Reflow-(THR)-Technologie ist in der Lage, die Menge an Flussmittel zu reduzieren und eine durch Wellenlöten verursachte Verunreinigung der Leiterplatte (PCB) mit Flussmittel zu vermeiden.

Eigenschaften der OSP-Oberflächenbeschichtung

Als transparente organische Oberflächenbeschichtung von Leiterplatten dient sie einerseitsOSPstellt extrem hohe Anforderungen an die Lagerung der Leiterplatten und eine kurze Prozesszeit, während im Allgemeinen nach einmaligem Hochtemperaturlöten der organische Schutzfilm auf der Oberfläche der Leiterplatte zerstört wird, sodass die Antioxidationsfähigkeit verloren geht, was leicht zu Schwierigkeiten beim zweiten Reflow-Löten führt. Andererseits weisen Leiterplatten mit OSP-Oberflächenfinish ein schlechteres Fließverhalten der Lötpaste auf und Kupfer neigt dazu, an den Lötstellen freizuliegen, was die Zuverlässigkeit der Lötstellen beeinträchtigt. Außerdem entspricht das Erscheinungsbild der Zinnbeschichtung nicht dem IPC3-Standard. Daher werden Leiterplatten mit OSP-Oberflächenfinish im Allgemeinen nur selten in Produkten mit PIP-Technologie eingesetzt. Nichtsdestotrotz verwenden die meisten Unternehmen weiterhin gerne Leiterplatten mit OSP-Oberflächenfinish, da die Leiterplatten eine hervorragende Ebenheit aufweisen und Leiterplatten mit OSP über eine relativ stabile Fertigungstechnologie bei geringen Kosten verfügen, was mit anderen Arten von Oberflächenfinish nur schwer zu erreichen ist.

Anforderung an Komponenten

•Komponenten sollten in Bezug auf ihre Temperaturbeständigkeit die Anforderungen des Reflow-Lötprozesses erfüllen.

Beispielsweise sollten bleifreie Prozesskomponenten einer Temperatur von mehr als 260 °C für mehr als 10 Sekunden standhalten. Professionelle Leiterplattenhersteller sollten in der Lage sein, bleifreie Oberflächenbeschichtungen zu verarbeiten. Nehmen wir PCBCart, einen kundenspezifischenHersteller von Leiterplattenbestückungenist zum Beispiel in der bleifreien Verarbeitung sehr hervorragend. Zu Versuchszwecken werden wir in diesem Artikel nur bleifreie Verfahren anwenden.

•Für THR muss auf den Oberseiten der Vias Lötpaste aufgetragen werden.

Damit dieser Prozess anwendbar ist, sollte der Abstand zwischen Bauteilen und Leiterplatte bei Verwendung der PIP-Technologie 0,3 mm bis 0,7 mm betragen. Unter denselben Bedingungen (Druckparameter, Design von Pad- und Aperturdurchmesser usw.) sind die Pins von Leiterplattenbauteilen mit Immersionsgold und anderen Arten von Oberflächenfinish 1,5 mm dicker als die Leiterplattendicke, und die Verzinnung der Lötstellen an der Unterseite ist in der Lage, die Anforderungen der IPC-Klasse 3 zu erfüllen. Auf Leiterplatten mit OSP neigen Lötstellen jedoch zu Kupferfreilegung, und das Erscheinungsbild entspricht nicht dem IPC-3-Standard.

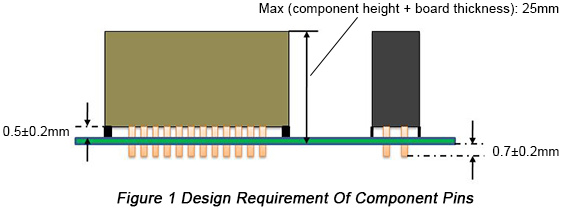

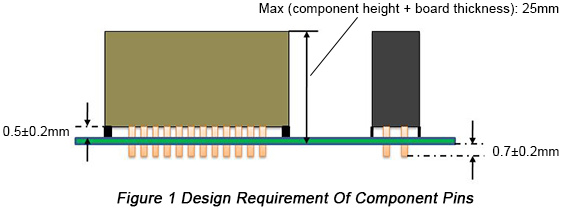

Nach mehrfacher Überprüfung zeigt sich eine bessere Verzinnung, wenn die Pins der Bauteile auf einer Leiterplatte mit OSP um 0,5 mm bis 1,0 mm länger sind als die Leiterplattendicke, wie in Abbildung 1 unten dargestellt.

Um zu verhindern, dass der Bauteilanschluss das Zinnlot aus der Öffnung herausdrückt, wodurch die Zinnmenge in der Öffnung unzureichend wäre, müssen an den Bauteilanschlüssen scharfe Kanten oder eine konische Bearbeitung vorgenommen werden.

•Die Anforderungen an das Verpackungsmaterial der Komponenten sollten dieselben sein wie bei SMT.

Bauteile müssen die Anforderungen für die automatische Bestückung mit SMT-Anlagen erfüllen. Die Anforderungen umfassen Aspekte wie Bauteilhöhe, Bauteilform, Abstand zwischen den Bauteilanschlüssen usw.

Anforderung an das Pad-Design

Die PIP-Technologie wird auf Leiterplatten mit OSP-Oberflächenfinish angewendet. Die Anforderungen an das Bauteillayout sollten weitgehend mit Leiterplatten kompatibel sein, die mit anderen Arten von Oberflächenfinish versehen sind. Das allgemeine Prinzip besteht darin, dass kleine Bauteile auf der Unterseite platziert werden, während große Bauteile auf der Oberseite angeordnet werden, entsprechend den Anforderungen des Reflow-Lötens auf beiden Seiten. Bauteile dürfen nicht innerhalb von 2 mm um PIP-Bauteile herum platziert werden; wenn mehrere PIP-Bauteile vorhanden sind, sollte zur Vermeidung von Störungen während der automatischen Bestückung der Abstand zwischen benachbarten PIP-Bauteilen mindestens 10 mm betragen.

Um die Bildung von Zinnbrücken zwischen benachbarten Pins oder zwischen Pads zu vermeiden, die zu unzureichender Zinnfüllung in der Öffnung oder zu Kurzschlüssen führen können, sollte der Abstand zwischen den Mittelpunkten benachbarter Durchkontaktierungen mindestens 2 mm betragen, der Abstand zwischen den Kanten benachbarter Pads mindestens 0,6 mm und der Abstand zwischen der Padkante und dem Bohrungsdurchmesser mindestens 0,3 mm. Der Bohrungsdurchmesser des Pads sollte um 0,2 bis 0,4 mm größer sein als der Pin-Durchmesser des Bauteils.

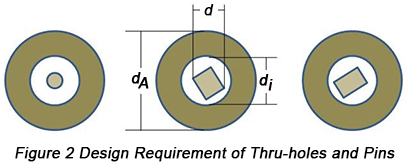

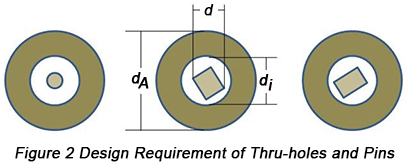

Abbildung 2 zeigt die Konstruktionsanforderung für Durchgangsbohrungen und Stifte, in derdbezieht sich auf den diagonalen Durchmesser des quadratischen Stifts,dichbezieht sich auf den Durchmesser der Durchgangsbohrung unddAbezieht sich auf den Außendurchmesser der Durchgangsbohrung. Da Leiterplatten mit OSP ein kleineres Prozessfenster aufweisen als solche mit anderen Arten von Oberflächenveredelung, wodurch es bei der Reflow-Lötung eher zu Kupferfreilegung an den Lötstellen kommt, muss der Durchmesser der Durchgangsbohrungen sinnvoll ausgelegt werden. Tabelle 1 unten zeigt Auswahlmöglichkeiten vondichmit Problemen und zu ergreifenden Maßnahmen.

|

Durchgangslochdurchmesser

|

Problem

|

Entsprechende Maßnahmen

|

| <0,7mm |

Unzureichende Menge an Lotpaste in den Löchern |

Nicht akzeptabel |

| 0,7 mm–1,0 mm |

Unzureichende Menge an Lotpaste in den Bohrungen |

djsollte größer als d seinAum 0,3–0,4 mm,

Die Dicke der Leiterplatte sollte 1–1,6 mm betragen. |

| >2,0mm |

Leere Stellen und unzureichendes Zinn infolge von Lötpastenleckage |

djsollte größer als d seinAum 0,2–0,3 mm |

Anforderung an das Design der Schablonenöffnung

Der Schlüssel zum Erfolg der PIP‑Technologie liegt in der genauen Berechnung der für den Druck benötigten Menge an Lotpaste. Das Volumen der von den Lötstellen benötigten Legierung ermöglicht die Bestimmung der Lotpastemenge auf Grundlage der Anschlussform, des Durchmessers der Durchkontaktierungen und der Leiterplattendicke. Die Berechnung des Lotpastenvolumens beginnt mit der Annahme einer idealen massiven Metalllötstelle, bei der die galvanisch durchkontaktierte Bohrung vollständig gefüllt ist und sich an der Ober‑ und Unterseite der Leiterplatte Lötmenisken ausbilden.

Aufgrund der Unterschiede bei den Lötstellen durch den Einsatz der PIP-Technologie ist die für die Lötstellen benötigte Menge an Lotpaste größer als die für SMT-Bauteile erforderliche. Im Allgemeinen macht das Lot in der gedruckten Lotpaste nur etwa 50 % des Volumens aus, während der Rest aus Flussmittel besteht, das beim Abschluss des Lötvorgangs verdampft. Infolgedessen verringert sich das Volumen der Lotpaste um 50 %. Um einen hervorragenden Löteffekt zu erzielen, muss auf jedem Durchsteckpad der durchsteckmontierten Bauteile eine geeignete Menge Lotpaste verbleiben, um das Lot zu ergänzen, da sonst einige Defekte entstehen, wie z. B. eine unzureichende Menge an Lot im Durchgangsloch, Hohlräume oder Blasen.

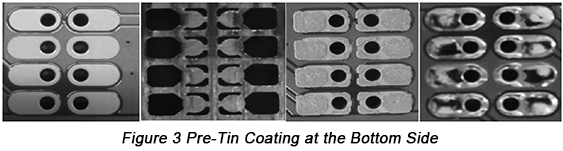

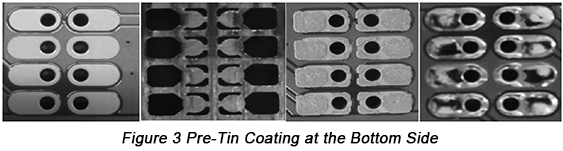

Bei unveränderter Schablonendicke und Öffnungsgröße wird zur Lösung der Probleme einer unzureichenden Zinnmenge bei Leiterplatten mit OSP, Kupferfreilegung und schlechter Benetzung eine Vorverzinnung auf der Unterseite aufgebracht, wie in Abbildung 3 unten dargestellt.

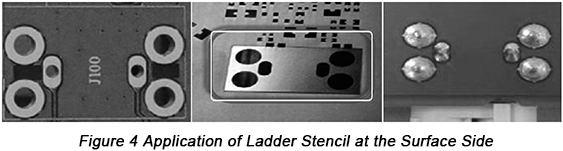

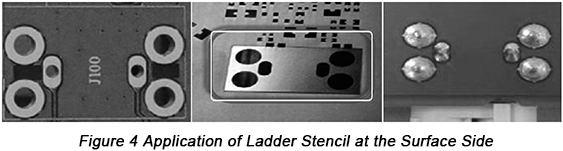

Außerdem eine LeiterSchablonemit einer Korngröße im Bereich von 0,13/0,18 bis 0,25 mm wird auf der Oberflächenseite aufgetragen, wie in Abbildung 4 dargestellt.

Andere Technologieanforderung

•Druckparameter

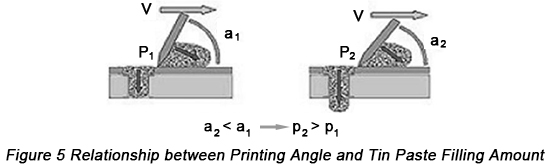

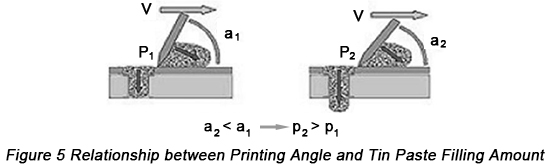

Die Druckparameter beeinflussen den Füllgrad der Zinnpaste in Durchkontaktierungen in gewissem Umfang. Die Druckparameter der Zinnpaste umfassen in erster Linie den Rakeldruck, die Druckgeschwindigkeit, die Trenn- bzw. Abhebegeschwindigkeit, den Winkel zwischen Rakel und Schablone sowie die Reinigungsart und Reinigungsfrequenz der Schablone. Rakeldruck und Druckgeschwindigkeit beeinflussen die Druckqualität, und sowohl ein zu hoher Druck als auch eine zu hohe Geschwindigkeit können zu einer unzureichenden Zinnmenge führen. Die Trenn- bzw. Abhebegeschwindigkeit beeinflusst die Konturenschärfe der Zinnpastenränder nach dem Drucken; der Druckwinkel wirkt sich auf die Füllmenge der Zinnpaste in den Durchkontaktierungen aus. Bei unveränderten anderen Variablen kann eine Verringerung des Druckwinkels die Füllmenge der Zinnpaste erhöhen, wie in Abbildung 5 gezeigt.

Dies gilt insbesondere für Leiterplatten mit OSP, bei denen eine Zinnpastenausfüllmenge von mehr als 90 % in der Lage ist, einen hervorragenden Löteffekt sicherzustellen. Die ideale Zinnpastenausfüllmenge in Durchkontaktierungen besteht darin, dass die Zinnmenge in den Durchkontaktierungen um 0,5 bis 1 mm höher sein sollte als das untere Pad. Wenn sich keine Bauteile mit feinem Raster in der Umgebung von Bauteilen mit PIP‑Technologie befinden, wird zunächst eine Rakelstellung von 45 Grad gewählt.

•Anforderung an die Montagetechnik

Im Gegensatz zur SMT gewöhnlicher Bauteile weisen Bauteile mit PIP-Technologie ein spezielles Erscheinungsbild, eine extreme Bauhöhe und ein hohes Gewicht auf, was hohe Anforderungen an die Bestückungskapazität von SMD stellt, etwa in Bezug auf präzise Bestückungspositionierung und Bildverarbeitungsleistung. Leiterplatten mit OSP stellen höhere Anforderungen an die Bestückungsgenauigkeit, wobei die Stabilität jeder einzelnen Bestückung sichergestellt werden muss. Andernfalls treten Probleme wie fehlerhafte Bestückung und unzureichende Benetzung mit Lot auf.

•Anforderung an die Einstellung der Ofentemperatur

Die Wärmeübertragungsarten der Reflow-Löttechnik bestehen in erster Linie aus Infrarotstrahlung, Heißluftkonvektion und einer Kombination aus Infrarot und Heißluft. Die korrekte Einstellung der Reflow-Löttemperaturkurven ist die Garantie für die Lötqualität der Lötstellen. Die Einstellmethode der Reflow-Löttemperaturkurven für die PIP-Technologie wird auf Grundlage der Lötpaste, des PCB-Materials, der wärmeempfindlichen Bauteile und der thermischen Leistungsparameter wertvoller Bauteile umgesetzt. Durch praktische Messungen kann festgestellt werden, dass ein Temperaturunterschied von 3 bis 5 Grad zwischen den unteren Lötstellen und der Bauteiloberfläche von PIP-Bauteilen auftritt. Da sich zu viel Lot in den Durchkontaktierungen befindet, wird mehr Wärmeenergie benötigt, und aufgrund der großen Baugröße dieses Bauteiltyps wird mehr Wärmeenergie aufgenommen, was zu einem relativ langsamen Temperaturanstieg der Lötstellen an der Unterseite des Bauteils und in den Durchkontaktierungen führt. Wenn bei PCBs mit OSP ein Vorverzinnungsverfahren an der Unterseite angewendet wird, steigt die Liquidustemperatur beim zweiten Reflow-Löten etwas an. Durch den Einsatz eines Reflow-Ofens mit verschiedenen Temperaturzonen kann die Temperatur in der unteren Temperaturzone innerhalb des zulässigen Prozessfensters entsprechend erhöht werden, wodurch ein besserer Löteffekt erzielt wird.

•Qualitätsprüfung und Beurteilungsstandard von Lötstellen

Die Qualitätsprüfung von Lötstellen bei PIP‑Bauteilen unterscheidet sich von der bei gewöhnlichen SMT‑Bauteilen. Sie wird in erster Linie in zwei Aspekten durchgeführt: dem Füllgrad der Durchkontaktierungen und der Benetzbarkeit außerhalb des Lotkugelbereichs. Der niedrigste Standard für die periphere Benetzbarkeit des Lots besteht darin, dass sowohl die Lotkugel als auch die periphere Benetzung geprüft werden müssen. Die Lötstellen der Pins auf der Unterseite können durch Sichtprüfung kontrolliert werden. Die Anforderung an ideale Lötstellen ist ein gesättigtes Erscheinungsbild, Sauberkeit rund um die Lötstellen, ohne Lotkugeln oder Flussmittelverunreinigungen. Bei Pins und Durchstecklötstellen, die unter Bauteilen verborgen sind,Röntgeninspektionkann für Tests angewendet werden.

Im Laufe der über zwanzigjährigen Erfahrung von PCBCart in der Bereitstellung kundenspezifischer Leiterplattenfertigungsdienste für Unternehmen aus fortschrittlichen Branchen erreichen wir eineErfolgsquote von 100 % bei der Anwendung der PIP-Technologie im MontageprozessWenn Ihr Leiterplattenbestückungsprojekt PIP-Technologie erfordert, können Sie gerne eine Angebotsanfrage stellen, indem Sie auf die folgende Schaltfläche klicken. Wir werden Ihr Projekt prüfen und Ihnen in Kürze den Preis für die Leiterplattenbestückung mitteilen.

Anfrage für ein Angebot zur Leiterplattenbestückung mit PIP-Technologie

Hilfreiche Ressourcen

•Einführung und Fähigkeiten des kundenspezifischen Leiterplattenbestückungsdienstes von PCBCart

•Design for Manufacture and Assembly von Leiterplatten und die allgemeinen Regeln, denen es entspricht

•Dinge, die Sie über OSP-Oberflächenfinish kaum wissen

•Effektive Möglichkeiten zur Senkung der Leiterplattenbestückungskosten, ohne die Qualität zu beeinträchtigen