Mit der kontinuierlichen Entwicklung und dem Fortschritt der Elektroniktechnologie entwickeln sich elektronische Produkte in Richtung Leichtgewicht, Dünnheit, Miniaturisierung und erweiterter Funktionen. Nach mehreren Generationen von Upgrades haben Chip-Verpackungstechnologien dazu geführt, dass das Verhältnis zwischen Chipfläche und Gehäusefläche ungefähr 1 beträgt, wobei BGA (Ball Grid Array) zu einer Hochdichte-Verpackungstechnologie geworden ist, die in eine pragmatische Phase eingetreten ist. Wie die Zuverlässigkeit der BGA-Lötqualität sichergestellt werden kann, wie die Qualität von BGAs geprüft werden kann und wie Nacharbeiten an fehlerhaften BGAs durchgeführt werden können, ist für BGA von entscheidender Bedeutung.SMT (Surface-Mount-Technologie) Montagedass sich alle Hersteller ihrer Beschlüsse, die in diesem Artikel erörtert werden, vollständig bewusst sein müssen.

BGA-Verpackungstechnologie

Das BGA-Gehäuse enthält zahlreiche kugelförmige Lötbälle an der Unterseite des Trägers oder an der Oberseite. Dank dieser Lötbälle wird die Verbindung zwischen dem Gehäusekörper und der Leiterplatte hergestellt. Als eine fortschrittliche Gehäusetechnologie zeichnet sich BGA durch einen großen Anschlussabstand und kurze Anschlüsse aus, indem die E/A-Enden, die als Kugeln oder Säulen fungieren, an der Unterseite des Gehäusekörpers verteilt werden.

Basierend auf unterschiedlichen Verpackungsmaterialien können BGA-Bauteile in PBGA (Plastic BGA), CBGA (Ceramic BGA), CCBGA (Ceramic Column BGA), TBGA (Tape BGA) und CSP (Chip-Scale Package) eingeteilt werden.

Im Vergleich zu QFP-Komponenten (Quad Flat Package) weisen BGA-Komponenten die folgenden Eigenschaften auf:

a. Der I/O-Endabstand ist so groß, dass eine höhere Anzahl von I/O-Enden durch das BGA aufgenommen werden kann.

b. Höhere Verpackungszuverlässigkeit, weniger Lötfehler und festere Lötverbindungen.

c. BGA-Chips weisen große Abstände zwischen den Lötstellen auf, sodass Ausrichtung und Löten dank des Ausrichtungsverstärkungssystems nicht schwierig sind.

d. Die Koplanarität beim BGA-Löten ist gewährleistet, da das Lot nach dem Schmelzen automatisch Planaritätsfehler zwischen Chip und Leiterplatte (PCB) ausgleicht.

e. Hervorragende elektrische Eigenschaften und Frequenzeigenschaften aufgrund kleinerer Lötstellen sowie geringer Eigeninduktivität und gegenseitiger Induktivität.

f. Die Fähigkeit zur automatischen Selbstausrichtung und zur Spannungsregulierung zwischen Lötverbindungen führt zu einem hervorragenden Selbstzentriereffekt und damit zu hoher Zuverlässigkeit.

g. Sein größter Nachteil liegt in der Inspektion und Nacharbeit, die relativ schwierig durchzuführen sind.

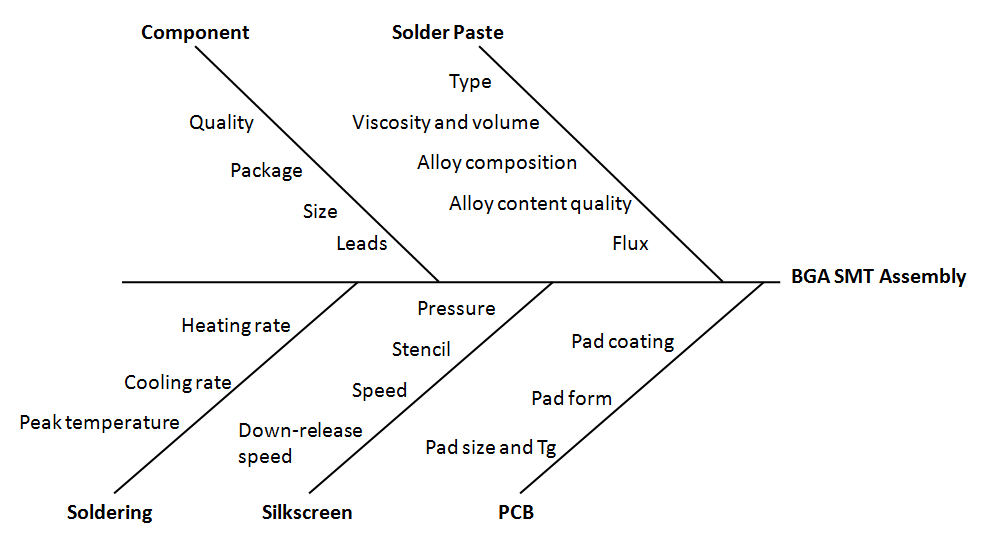

Fischgrätendiagramm, das bedenkliche Elemente anzeigtder Herstellungsprozess von Leiterplattenmit BGA-Komponenten ist unten dargestellt.

Gemäß dem oben dargestellten Fischgrätdiagramm steht BGA-SMT in engem Zusammenhang mit Lotpaste, Bauteilen, Leiterplatte, Siebdruck und Lötung, wobei die Lötvorgänge im Reflow-Lötprozess am schwierigsten zu bewältigen sind.

Das Schlüsselelement, das das Reflow-Löten beeinflusst, liegt in der Einstellung der Temperaturkurve. Die konkrete Methode besteht darin, an der Position eines Pads in der Mitte des BGA auf der Rückseite der Leiterplatte (PCB) ein Loch zu öffnen und dann die Thermoelementsonde von der Unterseite der Leiterplatte durch dieses Loch zu führen, sie an der Rückseite des Pads anzubringen und mit hitzebeständigem Klebeband zu fixieren. Anschließend wird das Reflow-Löt-Temperaturkurven-Messgerät mit korrekt eingestellten Parametern zusammen mit Träger und Sonde in den Reflow-Lötofen eingebracht. Nach mehrmaligem Vergleich und Analyse wird eine optimale Temperaturkurve erhalten.

Die Reflow-Temperaturkurve besteht aus vier Phasen: Vorheizphase, Wärmehaltephase, Reflow-Phase und Abkühlphase. Der Heizprozess und die Temperaturkurve sollten dafür sorgen, dass das Gehäuse die Reflow-Temperatur erreicht und anschließend wieder auf die Temperatur des Pads absinkt, nachdem die Lotkugeln geschmolzen sind und sich mit dem Pad eine intermetallische Verbindung gebildet hat. Eine ungleichmäßige Erwärmung führt dazu, dass die Gehäuse beim Reflow-Löten ungleichmäßig absinken oder sich zu einer Seite oder Ecke neigen, was zu fehlender Koplanarität und unzureichender Lötung führt.

Die folgenden zwei Aspekte sollten im Hinblick auf das BGA-Löten ebenfalls hervorgehoben werden:

a. Vorbacken

Kunststoffverpackungen nehmen in der Regel Feuchtigkeit auf. Wenn ein Chip unmittelbar nach der Aufnahme von Feuchtigkeit aus der Luft erhitzt wird, führt die Feuchtigkeitsdiffusion zu Hohlräumen im Inneren des Chips. Daher liegt die allgemeine Backbedingung für Kunststoffverpackungen unter 100 °C für 6 bis 8 Stunden.

b. Oxidation

Vor ihrer Verwendung sollten BGA-Komponenten überprüft werden, um sicherzustellen, dass ihre Pins sauber und frei von Oxidation sind.

BGA-Inspektionsmethode

a. BGA-Defekte und Inspektionsmethode

Nach dem Löten können BGA‑Bauteile aufgrund von Bauteilen, Montageausrüstung, Umgebung und Löttechnologien verschiedene Defekte aufweisen. Zu den wichtigsten BGA‑Defekten gehören Fehljustierung, lose Lötstellen, Unterbrechungen, kalte Lötstellen, Brückenbildung, Kurzschlüsse und Hohlräume. Darüber hinaus können BGA‑Lötperlen ebenfalls einige Probleme aufweisen, wie etwa fehlende oder abfallende Kugeln sowie ungleichmäßige Größen. Bei der BGA‑Inspektion ist es ausgesprochen schwierig, die Lötqualität nach dem Löten zu beurteilen, da sich die Lötperlen unter den Chips befinden. Die herkömmliche Sichtprüfung kann nicht feststellen, ob Defekte oder Hohlräume innerhalb der Lötverbindungen vorhanden sind. Es muss professionelle Prüfausrüstung eingesetzt werden, um die Qualität der Lötstellen eindeutig zu beurteilen.

Nachdem BGA‑Bauteile in der SMT‑Bestückung eingesetzt werden, gehören elektrische Tests, Boundary‑Scan und Röntgeninspektion zu den üblichen Prüfverfahren. Traditionelle elektrische Tests sind in der Lage, Unterbrechungen (Open Circuits) und Kurzschlussfehler zu erkennen. Die Boundary‑Scan‑Technologie, die auf Prüfports basiert, die für Boundary‑Scan ausgelegt sind, ermöglicht den Zugriff auf jede Lötstelle an den Randsteckverbindern, sodass Unterbrechungen und Kurzschlüsse an Bauteilen geprüft werden können. Obwohl Boundary‑Scan in der Lage ist, einen größeren Bereich unsichtbarer Lötstellen zu prüfen als elektrische Tests, erfassen beide Methoden nur die elektrische Leistungsfähigkeit, ohne eine Aussage über die Lötqualität zu treffen. Um die Qualität des Fertigungsprozesses sicherzustellen und zu verbessern, müssen für die Prüfung der Lötqualität, insbesondere bei diesen unsichtbaren Lötstellen, andere Verfahren herangezogen werden.AXI (Automatisierte Röntgeninspektion)kann das Problem effektiv lösen, und es kann auch eine Echtzeitüberwachung durchgeführt werden, um die Qualität sowie ein Echtzeit-Feedback für die Prozesssteuerung sicherzustellen.

b. Optimaler BGA-Lötstellenstandard

Optimale BGA-Lötstellen sollten glatt sein, klare Begrenzungen aufweisen und frei von Hohlräumen sein; Durchmesser, Volumen, Grauwert und Kontrast sollten bei allen Lötstellen gleich bleiben, mit vollständiger Ausrichtung und ohne entstehende Lotkugeln. Im Vergleich zu den Standards für optimale BGA-Lötstellen weisen qualifizierte BGA-Lötstellen geringere Anforderungen auf.

• Fehlanpassung. Das Röntgenprüfgerät kann eindeutig anzeigen, ob BGA-Lotkugeln genau mit den Pad-Positionen auf der Leiterplatte übereinstimmen. Eine Verschiebung von weniger als 25 % ist zulässig.

• Lose Lötverbindungen. Für BGA-Lötungen sind keine losen Lötverbindungen zulässig.

• Unterbrechungen und kalte LötstellenWenn das Lot keinen Kontakt mit dem entsprechenden Pad hat oder das Lot ein schlechtes Fließverhalten aufweist, können Unterbrechungen und kalte Lötstellen auftreten. Unterbrechungen und kalte Lötstellen sind bei BGA-Lötungen nicht zulässig.

• Brückenbildung und KurzschlüsseWenn Lötzinn übermäßig oder ungeeignet platziert ist, können Brückenbildung und Kurzschlüsse auftreten. Bei BGA-Lötverbindungen sind Brückenbildung und Kurzschlüsse nicht zulässig.

• Hohlraum. Das Thema Hohlräume ist etwas kompliziert. Das Röntgenprüfgerät ist in der Lage, Hohlräume in der BGA-Baugruppenmontage darzustellen. Die folgenden Hinweise stehen als Beurteilungsgrundlagen zur Verfügung:

1). Ursachen für die Entstehung von Hohlräumen

① Hohlräume sind bereits vor dem Löten an BGA-Lotkugeln vorhanden, was möglicherweise auf die Herstellung der Lotkugeln oder auf Bestandteile der Lötpaste zurückzuführen ist.

② Wenn Durchkontaktierungen so ausgelegt sind, dass sie sich unter dem Pad befinden, dringt von außen Luft durch die Durchkontaktierungen in die schmelzenden Lotkugeln ein, wodurch nach dem Abkühlen Hohlräume entstehen.

③ Pad weist eine schlechte Beschichtung auf oder das Pad ist an der Oberfläche verunreinigt.

④ Die Temperaturkurve für das Reflow-Löten ist ungeeignet eingestellt.

2). Optimaler Standard für Karies

Die Luft in Hohlräumen kann möglicherweise Spannungen durch Schrumpfung und Ausdehnung erzeugen. Die Stellen, an denen Hohlräume auftreten, werden zu Spannungszentren, was möglicherweise der wesentliche Grund für Spannungsrisse ist. BGA-Lötverbindungen mit Hohlräumen können möglicherweise zu technischen Problemen wie Ausfällen führen. Gemäß der von IPC für BGA-Lötverbindungen festgelegten Norm dürfen Hohlräume auf dem Pad nicht 10 % größer als die Fläche der Lötperle sein, das heißt, der Durchmesser der Hohlräume darf nicht größer als 30 % des Durchmessers der Lötperle sein.

Erhalten Sie qualifizierten BGA-SMT-Montageservice von PCBCart

Als einer der führenden Leiterplattenbestücker der Welt,PCBCart bietet einen umfassenden automatischen SMT-Bestückungsservice gemäß IPC-Standards an.Dank über 20 Jahre Erfahrung in der SMT-Bestückung können wir heute BGA-Bauteile mit einem Pitch von nur 0,4 mm verarbeiten. Für weitere Informationen über unsere BGA-Bestückungskapazitäten wenden Sie sich bitte an uns.Kontaktieren Sie unsOder Sie können auf die Schaltfläche unten klicken, um eine Angebotsanfrage für Ihre BGA-SMT-Bestückungsanforderungen zu stellen. Das ist völlig KOSTENLOS!

Anfrage für ein KOSTENLOSES BGA-SMT-Bestückungsangebot

Hilfreiche Ressourcen

•Vier Schritte, um BGA kennenzulernen

•Eine Einführung in die BGA-Verpackungstechnologie

•Faktoren, die die Qualität der BGA-Bestückung beeinflussen

•Anforderungen an Designdateien zur Gewährleistung einer effizienten BGA-Bestückung

•Wie Sie ein präzises Angebot für Ihre BGA-Bestückungsanforderungen erhalten