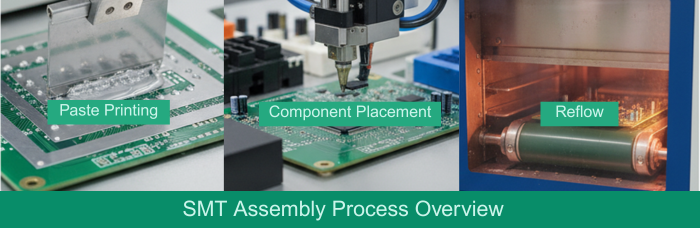

SMT bildet das Rückgrat der modernen Elektronik und ermöglicht eine hohe Bauteildichte sowie kleinere Formfaktoren, die heutige Geräte auszeichnen. Der Lötprozess im Rahmen von SMT ist jedoch von Natur aus komplex und hängt von der genauen Wechselwirkung zwischen Design, Materialwissenschaft und Thermodynamik ab. Diese Komplexität macht den Prozess anfällig für verschiedene Arten von Defekten, die die Qualität und die langfristige Zuverlässigkeit elektronischer Baugruppen erheblich beeinträchtigen können.

Eine ertragsstarke Null-Fehler-Produktion bedeutet ihnen alles. Sie bedeutet, äußerst sorgfältig und proaktiv dafür zu sorgen, dass die gesamte Kette vom ersten Design bis zur Endkontrolle unter Kontrolle ist. Der folgende Artikel befasst sich mit den wichtigsten SMT-Fehlern, beschreibt die Ursachen an der Wurzel und erläutert einige robuste und professionelle Methoden, um die bestmöglichen Produktionsergebnisse sicherzustellen.

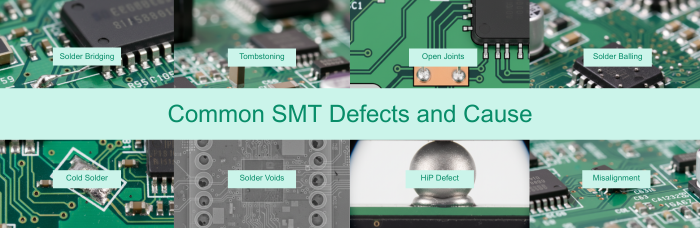

Kern-SMT-Fehler und Ursachen

Die Mehrheit der Probleme in der SMT entsteht durch Unstimmigkeiten im Volumen und in der Platzierung vonLötpaste.

Lötbrücken (Kurzschlüsse):Dies ist eine unbeabsichtigte elektrische Verbindung zwischen benachbarten Leitern, die hauptsächlich auf eine übermäßige Auftragung von Lotpaste zurückzuführen ist. Weitere Ursachen sind das Verlaufen der Paste oder ein unzureichender Pad-Abstand im PCB-Design.

Tombstoning (Manhattan-Effekt):Dieser Defekt tritt auf, wenn ein kleines Chip-Bauteil aufgrund eines Ungleichgewichts der Kräfte des geschmolzenen Lots an einem Ende vertikal steht. Dies ist in der Regel auf eine ungleichmäßige Erwärmung der beiden Pads oder auf unterschiedliche Lotpastenvolumina zurückzuführen.

Unzureichende Lötstellen / Offene Verbindungen:Dies führt im Allgemeinen zu einer geschwächten Verbindung oder zu gar keiner Verbindung. Dies wird meist durch ein unzureichendes Lotpastenvolumen verursacht, das auf blockierte Schablonenöffnungen oder schlechteSchablonendesign. Eine unzureichende Koplanarität der Anschlussdrähte der Bauteile ist ein mitwirkender Faktor.

Lötperlenbildung und Lötperlen:Dies sind kleine, runde Lotpartikel, die in der Regel durch Feuchtigkeitsverunreinigungen in der Lötpaste entstehen, was während der anfänglichen Aufheizphase zu Spritzern führt, oder durch ein übermäßiges Pastenvolumen, das zu Lotperlen entlang der Bauteilkante führt.

Kalte Lötstellen:Diese Art von Defekt ist durch ein mattes, körniges Erscheinungsbild gekennzeichnet. Sie weist auf das Ausbleiben einer ordnungsgemäßen metallurgischen Verbindung hin, verursacht durch unzureichende Wärme während des Reflow-Prozesses oder Oxidation auf den Pads und den Anschlussbeinchen der Bauteile.

Lunker in Lötverbindungen:Dies sind die inneren Lufteinschlüsse, die die Verbindung schwächen und die thermische Leistung verringern, in der Regel verursacht durch eingeschlossene Flussmittel oder flüchtige Stoffe, die während des Reflow-Prozesses ausgasen.

HiP-Defekt:Die Lötperle einesBGA-Komponentelöst sich von dem Lötpasten-„Kissen“ des Pads. Dies ist bei BGA-Bauteilen recht häufig, bedingt durch Verzug des Bauteils oder der Leiterplatte oder durch Oxidation an den Bauteilkugeln.

Komponentenfehlanpassung:Dieser Defekt tritt aufgrund einer falschen Positionierung der Bauteile auf ihren jeweiligen Pads auf. Meistens liegt dies an der Ungenauigkeit der Bestückungsmaschine oder an einer Bewegung der Bauteile während des Reflow-Prozesses.

Strategien zur Fehlervermeidung und Prozesskontrolle

Eine wirksame Prävention erfordert eine strenge Kontrolle von DFM, Materialhandhabung und thermischem Profiling.

Exzellenz beim Lötpasten-Druck (Drucksteuerungen)

Stencil-Design optimieren:Setzen Sie Lötpasten-Inspektionssysteme unmittelbar nach dem Druck ein, um das korrekte Pastenvolumen und die Ausrichtung zu überprüfen.

Blendenanpassungen:Die Schablonenöffnungen für Fine-Pitch-Bauteile werden in ihrer Größe reduziert, um übermäßige Pastenablagerungen zu vermeiden, die zu Kurzschlüssen führen.

Kontrollumfeld:Lagern und handhaben Sie Lotpaste strikt gemäß den Spezifikationen des Herstellers, da einer der Hauptgründe für die Bildung von Lotkugeln die Feuchtigkeitsaufnahme ist.

Qualität der Schablone:Die Schablone sollte ein Flächenverhältnis von mindestens 0,66 aufweisen, um eine gute Pastenfreigabe sicherzustellen und Lötmittelmangel zu vermeiden.

Leiterplatten- und Bauteildesign (DFMLösungen)

Thermische Entlastung implementierenVerwenden Sie dünne Stege, die Pads mit großen Kupferflächen verbinden, sodass die thermische Masse ausgeglichen ist und ein gleichzeitiges Schmelzen erfolgt. Dies verhindert das Tombstoning.

Symmetrisches Pad-Design:Die Anschlussflächen der Bauteile müssen eine ähnliche Größe und Form aufweisen, um ein Gleichgewicht im Reflow-Prozess sicherzustellen.

Lötstopplack-Barrieren:Verwenden Sie SMD-Pads (solder mask defined) für die Fine-Pitch-Bauteile; stellen Sie sicher, dass die Lötstoppmaske physische Barrieren zwischen den Pads bildet, um Kurzschlüsse durch Lötbrücken zu vermeiden.

Überprüfen Sie die Ebenheit der Bauteile:Überprüfen Sie eingehende Bauteile auf verbogene Anschlüsse oder Verzug; schlechte Koplanarität führt direkt zu offenen Lötstellen.

Optimierung des Reflow-Lötens (thermische Regelung)

Optimierung des Reflow-Profils:Die Verwendung einer allmählichen Rampenrate in den Vorheiz- und Einweichzonen ermöglicht es, dass das Flussmittel aktiviert wird und flüchtige Bestandteile langsam entweichen, um sowohl Spritzen (Lötperlenbildung) als auch thermischen Schock (Grabstein-Effekt) zu minimieren.

Erreichen Sie eine korrekte TAL:Stellen Sie sicher, dass das Reflow-Profil eine ausreichende TAL ermöglicht, um eine gute Benetzung und die Bildung einer starken metallurgischen Verbindung zu fördern und so kalte Lötstellen zu vermeiden.

Stickstoff:Für die kritischsten Anwendungen minimiert die Verwendung einer Stickstoffatmosphäre im Reflow-Ofen die Oxidation, verbessert die Benetzung erheblich und reduziert gleichzeitig Lunker und HiP-Fehler.

Inspektion und Qualitätssicherung

AOI/Röntgen:NutzenAOInach dem Reflow zur Erkennung äußerer Defekte wie Kurzschlüssen (Bridging) und Fehlausrichtungen sowie zur VerwendungRöntgeninspektionfür nicht einsehbare Verbindungen zur Erkennung von Hohlräumen und HiP-Defekten innerhalb der BGAs.

Gerätekalibrierung:Führen Sie regelmäßige Kalibrierungen der Bestückungsautomaten durch, um eine perfekte Zentrierung der Bauteile auf ihren Pads sicherzustellen und Fehlstellungen direkt zu beheben.

Hochwertige, zuverlässige SMT-Bestückung kann erreicht werden, indem robuste DFM-Prinzipien mit einer präzisen Prozesskontrolle über den gesamten Ablauf hinweg integriert werden – von der Überprüfung des Lotpastenvolumens mittels SPI bis hin zur Optimierung des Reflow-Thermalprofils für eine ausgewogene Erwärmung und eine optimale TAL. Auf diese Weise können Hersteller, indem sie systematisch die Hauptursachen der häufigsten Defekte – Bridging, Tombstoning und Voiding – angehen, Risiken wirksam mindern, die metallurgische Integrität sicherstellen und elektronische Produkte fertigen, die über eine außergewöhnlich lange Lebensdauer hinweg höchste Leistungsstandards erfüllen.

Mit PCBCart ist Qualität nicht nur ein Ziel, sondern eine Garantie. Durch den Einsatz modernster Ausrüstung wie 3D-SPI- und Röntgeninspektion sowie strenger Prozesskontrollen und einer fachkundigen DFM-Prüfung beseitigen wir Fehler proaktiv, bevor sie überhaupt auftreten können. Ganz gleich, ob Sie eine komplexe Baugruppe benötigen, die schnell vom Design zu einem zuverlässigen Endprodukt übergeht – verlassen Sie sich auf PCBCart. Fordern Sie noch heute ein Sofortangebot an und genießen Sie das Vertrauen, das mit fehlerminimierten, ertragsstarken Lösungen einhergeht.Leiterplattenbestückung.

Erhalten Sie ein Sofortangebot für kosteneffiziente SMT-Bestückung

Hilfreiche Ressourcen:

•Häufige Defekte in der Leiterplattenbestückung und wie man sie verhindert

•So lösen Sie Lötstellenprobleme in der SMT-Verarbeitung

•BGA-Bestückungskapazität und häufige Probleme

•Fortgeschrittene Leiterplattenbestückungsdienste