Als eine Art der Schaltungsaufbautechnologie, die zu mehreren Funktionen und hoher Leistungsfähigkeit tragbarer elektronischer Geräte beiträgt, spielt die Einbettungstechnologie eine aktive Rolle bei der Verkürzung der Verbindungswege zwischen den Komponenten und der Reduzierung von Übertragungsverlusten. Sie ist eine der Lösungen, um Leiterplatten (PCBs) in Richtung Miniaturisierung, hoher Integrität und hoher Leistungsfähigkeit zu führen. Sie vergräbt aktive Bauelemente (ADs) und passive Bauelemente (PDs) im Inneren der Leiterplatten oder bettet sie in Hohlräume ein. Der Einsatz der Einbettungstechnologie trägt zu einer deutlichen Verringerung der Verbindungspunkte, externen Pads, Anzahl der Durchkontaktierungen und Leiterlängen bei, sodass die Integrität der Leiterplatte verbessert und die parasitäre Induktivität der Leiterbahn reduziert werden kann. Bis heute sind kommerzielle, luft- und raumfahrttechnische, militärische und medizinische Produkte die führenden Kandidaten für den Einsatz von Leiterplatten mit eingebetteten Komponenten.

Eingebettete Technologie

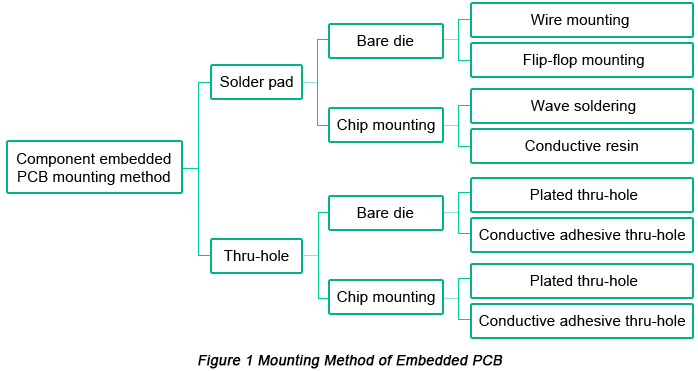

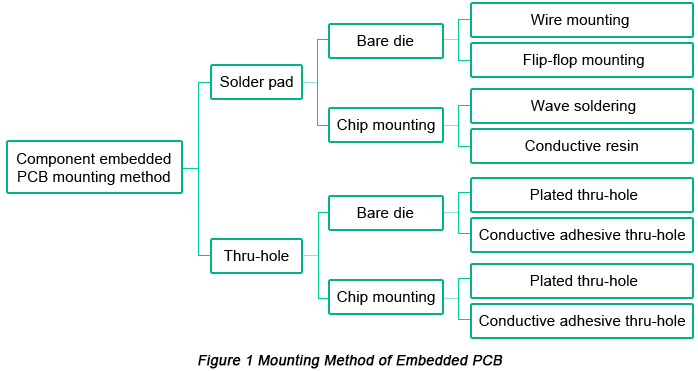

Derzeit stehen zwei in Leiterplatten eingesetzte Embedded-Technologien zur Verfügung, die sich hinsichtlich der Montagemethode unterscheiden. Die eine basiert auf Pads, die andere auf Durchkontaktierungen. Die folgende Abbildung zeigt die Haupttypen von Embedded-LeiterplattenbestückungMethoden und ihre Unterkategorien.

Bei Leiterplatten mit eingebetteten Bauelementen, bei denen Pads als Montagemethode verwendet werden, sollten zunächst die eingebetteten Bauelemente auf den auf dem Substrat ausgebildeten Elektroden montiert und die elektrischen Verbindungen hergestellt werden. Anschließend wird Isolierharz aufgebracht, um die Bauelemente und Elektroden zu füllen und zu umschließen. Für die Montage wird auf SMT zurückgegriffen. Als Montagematerial kommen Lot oder leitfähiger Klebstoff zum Einsatz.

Verfahren zur Montage von eingebetteten Leiterplattenkomponenten

Wenn das einzubettende Bauteil ein nackter Die ist, sollte Die-Bonding gewählt werden. Handelt es sich bei den Bauteilen um PDs, Mold-Gehäuse oder Wafer Level Chip Scale Packages (WLCSP), sollten Ultraschallbonden, Controlled Collapse Chip Connection, Epoxy Encapsulated Solder Connection (ESC) und leitfähiges Harz usw. angewendet werden. Die AD-Montage hingegen sollte Lötzinn unter Verwendung von Wellenlöten oder leitfähigem Harz nutzen.

Basierend auf der derzeitigen Fertigungsausrüstung und den technologischen Möglichkeiten umfassen die Vorteile der Pad-Montagemethode:

|

Montagemethode

|

Vorteile

|

Nachteile

|

| Pad-Montage |

• Es ist zugänglich;

• Es verfügt über Schlüsseltechnologie mit weniger Schwierigkeiten; |

• Das Verfahren ist ein wenig kompliziert;

• Es wird ein Prozessablauf von der Leiterplattenfertigung bis zur SMT-Bestückung (Surface-Mount-Technologie) benötigt;

• Eingebettete Komponenten müssen verlötet werden, was das Risiko von Unzuverlässigkeit erhöht. |

| Durchsteckmontage |

• Es enthält nur wenige Verfahren;

• Eingebettete Komponenten müssen nicht gelötet werden, was die Zuverlässigkeit der Produkte erhöht; |

•Seine hohe Komplexität und Unreife, insbesondere in Bezug auf die Herstellung von Microvias und die Ausrichtungstechnologie eingebetteter Komponenten. |

Dieser Artikel wird eingebettete Technologie behandeln, bei der das Pad als Montagemethode verwendet wird.

Um die technologische Machbarkeit von in eine Leiterplatte eingebetteten ADs und der Einbettung von Surface-Mount-Bauelementen (SMDs) in Leiterplattenaussparungen zu untersuchen, müssen zunächst Forschungsarbeiten zum Design und zu technologischen Verfahren durchgeführt werden. Dieser Artikel verwendet als Beispiel eine doppellagige eingebettete Leiterplatte mit mehreren Verpackungskomponenten, darunter Ball Grid Array (BGA), Chip Scale Package (CSP) und Quad Flat Package (QFP).

a. Trace-Design

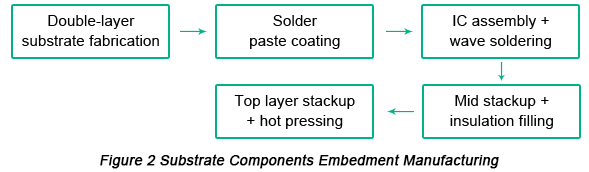

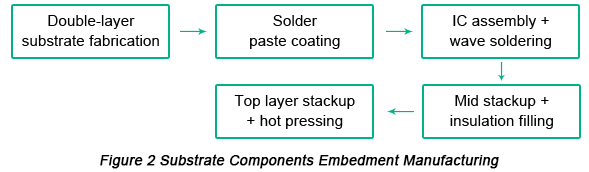

b. Herstellungsverfahren von eingebetteten LeiterplattenDas folgende Bild zeigt den Herstellungsprozess eines Substrats mit eingebetteten Komponenten.

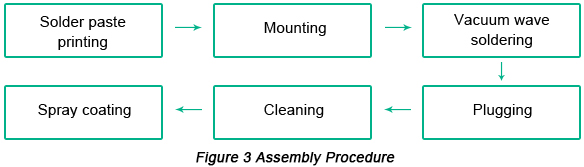

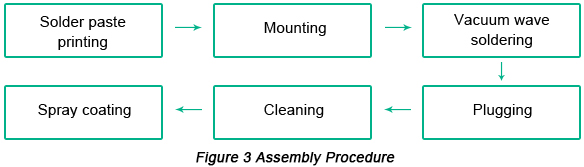

c. Montage eingebetteter Komponenten in der Kavität. Die Montage von Bauteilen in Hohlräumen gehört zu den größten Herausforderungen in der Embedded-Technologie. Einerseits lässt sich die herkömmliche planare Lötpastendrucktechnologie nicht anwenden. Andererseits kann während des Wellenlötprozesses nach erfolgreicher Bestückung das Gas im Hohlraum nicht reibungslos entweichen, was zu einem hohen Lunkeranteil in den Lötstellen führt. Um diese beiden Probleme zu lösen, sollten Lötpastendrucktechnik und Vakuumwellenlöttechnik mit einem unten dargestellten Fertigungsablauf eingesetzt werden.

Da das Bestücken, Anschließen, Reinigen und Sprühen bereits etablierte, ausgereifte Technologien sind, konzentriert sich die weitere Diskussion in diesem Artikel auf die Lotpastendrucktechnologie und die Vakuum-Wellenlöttechnologie.

• Die vollautomatische Lötpastendrucktechnologie zeichnet sich durch hohe Effizienz und Präzision aus und wird auf alle Arten komplexer undHochdichte Leiterplatten.

• Um das Wellenlöten durchzuführen, ist der erste Schritt die Evakuierung. Sobald der Druck in der Vakuumkammer den vorgeschriebenen Vakuumgrad erreicht, beginnen die Bauteile des Fahrzeugs erhitzt zu werden. Die Temperatur der Heizfläche steigt mit einer Geschwindigkeit von 0,5 °C bis 1,0 °C pro Sekunde von Raumtemperatur bis zur Spitzentemperatur des Wellenlötens, also 200 °C, wobei diese Temperatur 120 Sekunden lang gehalten wird. Wenn das Lot vollständig geschmolzen ist, wird der Druck in der Vakuumkammer von Vakuumbedingungen auf atmosphärische Bedingungen umgestellt. Mit der Hohlraumverdichtung im schmelzenden Lot, die sich zusammenzieht, beginnt die Temperatur zu sinken.

Prüfung und Inspektion

a. Inspektion der Lötqualität-AXIwird angewendet, um die Lötqualität von in der Leiterplatte eingebetteten Bauteilen zu prüfen. Zu den Prüfpunkten gehören Hitzeschäden, Brandspuren, Risse, Kratzer, Zersplitterung, Bruch oder andere Beschädigungen. Die Positionierung und Genauigkeit der Bauteilmontage muss den Anforderungen entsprechen. Die Lötoberfläche muss sauber und glatt sein und darf keine Risse, Ablösungen, Unregelmäßigkeiten, kalten Lötstellen, Hohlräume, Entlötungen, Nichtbenetzung oder Metallablösungen aufweisen.

b. Elektrischer Test- Ein Testprogramm sollte so ausgelegt sein, dass sichergestellt ist, dass alle Schaltkreise an Bord beim Einschalten der Stromversorgung erfolgreich durchlaufen werden können.

c. Test der mechanischen Intensität- Es soll die Lötfestigkeit der Bauteile im Hohlraum prüfen.

d. Test zur Umweltverträglichkeit- Es gilt nur für Produkte, die in extremen Umgebungen eingesetzt werden. Der Umweltverträglichkeitstest umfasst Testumgebungen von extremen Temperaturen und Luftfeuchtigkeit bis hin zu Vibration und Druck, entsprechend den spezifischen Einsatzbedingungen und Anforderungen.