Die BGA- (Ball-Grid-Array-) Bestückung ist vollständig mit der Lötmontagetechnologie kompatibel. Der Pitch von Chip-Scale-BGA kann 0,5 mm, 0,65 mm oder 0,8 mm betragen, und Kunststoff- oder Keramik-BGA-Bauteile weisen einen größeren Pitch wie 1,5 mm, 1,27 mm und 1 mm auf. BGA-Gehäuse mit feinem Pitch werden leichter beschädigt als ICs (integrierte Schaltkreise) mit Pin-Gehäusen, und BGA-Bauteile ermöglichen eine selektive Reduzierung der Kontaktpunkte, um die spezifischen Anforderungen an I/O-Pins zu erfüllen. Als eine Spitzentechnologie, die in der SMT- (Surface-Mount-Technology-) Bestückung eingesetzt wird, sind BGA-Gehäuse schnell zu einer wichtigen Option geworden, um der Fine-Pitch- und Ultra-Fine-Pitch-Technologie zu entsprechen, eine hochdichte Interkonnektivität mit einer zuverlässigen Montagetechnologie zu erreichen und damit zu einer immer breiteren Anwendung dieser Gehäuseart zu führen.

Anwendung des Röntgentomographie-Prüfgeräts in der BGA-Montage

Die meisten Leiterplattenhersteller (Printed Circuit Board, PCB) und Elektronikhersteller sahen lange Zeit keine große Notwendigkeit, Röntgeninspektion in ihren Fertigungsprozess zu integrieren, bis BGA‑Bauteile in der Elektronikmontage eingesetzt wurden. Traditionelle Inspektionsmethoden galten als ausreichend, etwa MVI (manuelle Sichtprüfung) und elektrische Tests einschließlich MDA (Manufacturing Defect Analysis), ICT (In-Circuit-Test) und Funktionstest. Allerdings sind all diese Inspektionsmethoden nicht in der Lage, versteckte Lötstellenprobleme wie Hohlräume, kalte Lötstellen und schlechte Benetzungsadhäsion des Lotes zu erkennen. Das Röntgeninspektionssystem ist eine Art Inspektionswerkzeug, dessen Fähigkeit, versteckte Lötstellen zu prüfen und beim Aufbau und der Kontrolle des Fertigungsprozesses, bei der Analyse von Prototypen und der Prozessbestätigung zu helfen, nachgewiesen wurde. Im Unterschied zu MDA, ICT und AOI (Automated Optical Inspection) ist das Röntgeninspektionssystem in der Lage, Kurzschlüsse, Unterbrechungen, Hohlräume und die Ausrichtung von BGA‑Lötbällen zu verifizieren, die Prozessqualität zu überwachen und mit hoher Fertigungseffizienz sofortige Rückmeldedaten für SPC (Statistical Process Control) bereitzustellen.

Röntgentomographie-Prüfgeräte können durch das Aufnehmen von Bildern von Lötstellen Tomographiebilder erzeugen, die eine automatische Lötstellenanalyse und eine Tomographie-Scanuntersuchung in Echtzeit ermöglichen. Darüber hinaus können sie innerhalb weniger Sekunden oder bis zu 2 Minuten eine präzise Vergleichsanalyse aller Lötstellen der Bauteile auf beiden Seiten der Leiterplatte durchführen und so zu dem Schluss gelangen, ob die Lötstellen qualifiziert sind oder nicht.

BGA-Montageprozess und Variationsquellen

Um das Röntgeninspektionssystem effektiver zu nutzen, müssen die Steuerparameter des BGA-Montageprozesses und die Grenzen der Parametersteuerung geklärt werden. Der BGA-Montageprozess folgt der folgenden Abfolge:

Wenn BGA‑Bauteile mit eutektischen Lotkugeln während des Montageprozesses in Lotpaste bestückt werden, werden ihre Positionen in der Regel durch die Selbstjustierung des flüssigen Lötzinns korrigiert. Daher erscheint die Bestückungsgenauigkeit nicht so entscheidend wie bei Fine‑Pitch‑Leiterbauteilen, und die führende Kontrollphase in der BGA‑Bauteilmontagetechnik ist das Lotpastendrucken und das Reflow‑Löten. Darüber hinaus steht die Variation der Form und Größe der Lötstellen auch mit vielen anderen Faktoren in Zusammenhang.

Es ist nahezu unmöglich, alle Abweichungen zu beseitigen, daher besteht der entscheidende Punkt in der Steuerung des Herstellungsprozesses darin, die Abweichung in jeder Fertigungsphase zu verringern. Der Einfluss verschiedener Abweichungen auf die Endmontageprodukte sollte sorgfältig analysiert und quantitativ verarbeitet werden. Mit dem gesamten Prozess von BGA-Komponenten bisLeiterplattenbestückungsprozessDie als maßgeblich betrachteten, führenden Faktoren, die die Qualität von Lötverbindungen beeinflussen, sind:

1. Volumen der Lotkugeln;

2. BGA-Komponenten-Padgröße;

3. Größe der Leiterplattenpads;

4. Lotpastenvolumen;

5. Verformung von BGA-Bauteilen während des Reflow-Lötprozesses;

6. Leiterplattenverformung im BGA-Montagebereich während des Reflow-Lötprozesses;

7. Genauigkeit der Montageplatzierung;

8. Temperaturkurve für das Reflow-Löten.

Unabhängig davon, welche Art von Prüfgerät verwendet wird, muss es eine Grundlage für die Beurteilung geben, ob Lötstellen qualifiziert sind oder nicht. IPC-A-610C legt in Abschnitt 12.2.12 die Definition der Abnahmekriterien für BGA-Lötstellen fest. Einwandfreie BGA-Lötstellen müssen glatt, rund, mit klaren Rändern und ohne Hohlräume sein. Durchmesser, Volumen, Grauwert und Kontrast sollten bei allen Lötstellen gleich sein, mit ausgerichteter Position und ohne Versatz oder Verdrehung.

BGA-Bestückungsprozessfähigkeit

In der folgenden Diskussion wird eine Art von BGA‑Bauteil als Beispiel verwendet. Bei dieser Art von BGA‑Bauteilen handelt es sich um PBGA‑Bauteile (Plastic Ball Grid Array) mit 520 Pins und einer Größe von 2"×2", die eutektische Lotkugeln aufweisen und No‑Clean‑Flussmittel nutzen. Eine 6‑Sigma‑Prozessfähigkeitsanalyse wird durchgeführt, um die Platzierungsgenauigkeit der BGA, die Auftretenswahrscheinlichkeit von offenen Lötstellen und Kurzschlüssen zu überprüfen. Die Annahmen vor der Berechnung lauten:

a. Es finden keine Abweichungen an den BGA-Komponentenpads oder den PCB-Pads statt;

b. BGA-Bauteile weisen keine Verformung auf (Reflow-Lötprozess);

c. Die durchschnittliche Abweichung wird auf Grundlage des durchschnittlichen Volumens der Lötstellen nach dem Reflow-Löten ermittelt;

d. Es wird angenommen, dass das Gewicht der BGA-Komponente durch Auftrieb und Oberflächenspannung ausgeglichen wird;

e. Polster und eutektische Lotkugeln sollten eine gute Lötbarkeit aufweisen;

f. Alle Verteilungen sind Normalverteilungen.

• BGA-Platzierung

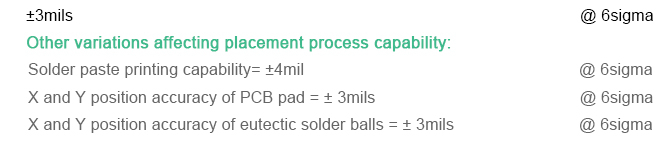

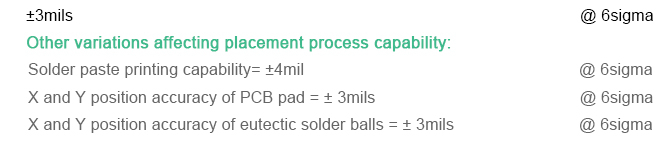

Zur Bestückung von BGA‑Bauteilen wird Standard‑SMT‑Ausrüstung verwendet. Gewöhnliche Bestückungsanlagen sind in der Lage, eutektische BGA‑Lötperlen anhand von Bildern zu erkennen, wobei die Bestückungsprozessfähigkeiten wie folgt abgedeckt werden:

Basierend auf den obigen Daten beträgt die maximale Platzierungsabweichung 6,53 mil, wenn die Prozessfähigkeit 6 Sigma beträgt. Da der Durchmesser des Pads 28 mil beträgt, kann die Platzierungsabweichung im Vergleich zur Selbstausrichtung der Bauteile, die aus der Oberflächenspannung beim Schmelzen der Lotpaste resultiert, vernachlässigt werden. Beim Platzierungsprozess von BGA-Bauteilen entspricht dieser dem 6-Sigma-Niveau.

• Lötstellen mit Unterbrechungen

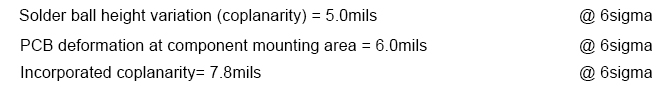

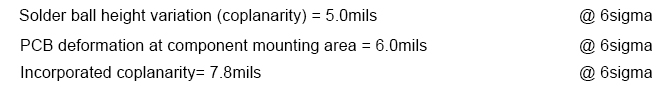

Beim Montageprozess treten häufig offene Lötstellen aufgrund unzureichenden Kollapses eutektischer Lotkugeln auf. Bei PBGA mit 520 Pins handelt es sich bei den eutektischen Lotkugeln um Kugeln mit einem Durchmesser von 30 mil, deren Standardabweichung 500 mil beträgt.3(mit beteiligt gewesenem Volumen) und das Volumen wird auf 14.130 mils geregelt3. Der Durchmesser des BGA- und PCB-Pads beträgt 28 mil, bei einer Lötpastenstärke von 6 mil. Daher beträgt die durchschnittliche Höhe des Randes der BGA-Lotkugel ungefähr 24 mil. In Bezug auf die 6-Sigma-Fähigkeit, die die Volumenvariation der Lotkugel widerspiegelt,

Nach dem Reflow-Löten beträgt die Höhe der lötverbindenden Stütze, die durch das durchschnittliche Volumen der Lötstellen bestimmt wird, 19 mil. Da die Prozessfähigkeit auf 6 Sigma festgelegt ist, wird die Dicke der Lotpaste mit 4 bis 8 mil gemessen. Außerdem werden die BGA-Lotkugeln um 3 mil in die Lotpaste einsinken, was zu den folgenden berechneten Daten führt:

Mindestdicke der Lotpaste unter den Lotkugeln = 3 mil

Mindestzusammenfall = 7 mils

Mindestberücksichtigter Kollaps = 10 mils

Erzeugte minimale Sicherheitsabweichung, um das Auftreten von offenen Stromkreisen zu verhindern = 2,2 mils

Wenn die oben genannten Abweichungen in bestimmte Bereiche kontrolliert werden können, kann der BGA-Reflow-Lötprozess 6 Sigma erreichen.

Leider führt die Verformung von BGA‑Bauteilen und Leiterplatten in der Regel zu Höhenunterschieden der Lötverbindungen während der BGA‑Reflow‑Lötmontage. Unterschiede in den Eigenschaften von BGA‑Bauteilen und Leiterplattenpads führen zu Prozessschwankungen. Alles in allem werden, selbst wenn alle Abweichungen berücksichtigt werden, weiterhin offene Lötstellen auftreten. Daher kann ein Röntgeninspektionssystem zur Defektprüfung offener Lötstellen eingesetzt werden.

• Lötstellenüberbrückung (Kurzschlüsse)

Die gleiche Methode kann verwendet werden, um den Einfluss von Kurzschlüssen an Lötverbindungen auf die Prozessfähigkeit der Montage zu bewerten. Lötstellen unterscheiden sich hinsichtlich ihres Durchmessers, und Messdaten zeigen, dass das Verbindungsvolumen jeder Lötstelle im Bereich von 12.800 bis 19.250 mils liegt.3unter einer Prozessfähigkeit von 6 Sigma. Infolgedessen beträgt die Mindesthöhe der Lötverbindungsstütze 15 mil und der maximale Durchmesser der Lötverbindung kann bis zu 38,5 mil betragen. Bei BGA‑Bauteilen mit einem Pitch von 50 mil kommt es so gut wie nie zu Lötbrücken.

Analyse der statistischen Prozesslenkung

Effektiver BGA-MontageprozessDie Steuerung führt dazu, dass weniger Abweichungen an Lötverbindungen auftreten. Im praktischen Montageprozess jedoch lassen die folgenden Abweichungen den Prozess in der Regel schwanken, weshalb sie einer kontinuierlichen Überwachung bedürfen.

1. Höhe und Volumen der Lötpaste;

2. Durchmesser des seitlichen Anschlusses von BGA-Komponenten;

3. Durchmesser des seitlichen Anschlusses des Leiterplattenpads;

4. Zentraler Bindungsdurchmesser der Verbindungen;

5. Hohlraumgröße und Auftretensrate;

6. Zinnkugeln.

Die Dicke der Lotpaste kann mit Röntgeninspektionsgeräten überwacht werden, und Prozessschwankungen können anhand der Form und Konsistenz der Lötstellen innerhalb eines bestimmten Bereichs kontrolliert werden.

Artikel verfasst von der PCBCart-Redakteurin Dora Yang, ursprünglich veröffentlicht in der Mai-2018-Ausgabe des SMT007 Magazine.

PCBCart führt BGA-Bestückung professionell durch

PCBCart hat bereitgestelltLeiterplattenbestückungsserviceSeit vielen Jahren verfügen wir über umfangreiche Erfahrung in BGA-Montageprojekten. Wir können BGA-Pitches von 0,4 mm oder größer verarbeiten, und unsere BGA-Ballanzahl liegt zwischen 2 und 50. Wenn Ihre Anforderungen an die Bestückung von Leiterplatten die BGA-Montage umfassen, zögern Sie nicht, uns zu kontaktieren.Kontaktieren Sie uns hierfür eine praktische und kosteneffiziente Lösung. Oder Sie können auf die Schaltfläche unten klicken, um eine PCBA-Angebotsanfrage zu senden; wir werden uns so schnell wie möglich mit individuellen Kosten und einer Lösung für Ihre Leiterplattenbestückung bei Ihnen melden.

Kostenloses Angebot für Leiterplattenbestückung anfordern

Hilfreiche Ressourcen

•Eine kurze Einführung in BGA-Gehäusetypen

•Eine Einführung in die BGA-Verpackungstechnologie

•Faktoren, die die Qualität der BGA-Bestückung beeinflussen

•Der One-Stop-Produktionsservice von PCBCart umfasst Leiterplattenfertigung, Komponentenbeschaffung und schlüsselfertige Bestückung