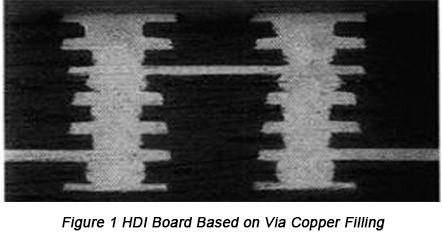

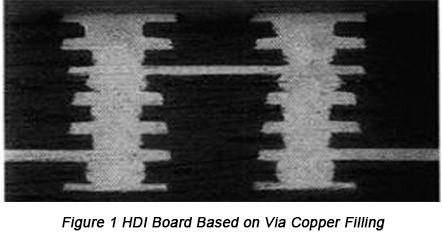

In den letzten Jahren hat die rasante Entwicklung elektronischer Produkte im Bereich digitaler Video- und mobiler Digitalkommunikation die Entwicklung von Leiterplatten (PCBs) in Richtung Leichtbau, Dünnheit, Miniaturisierung, Multifunktionalität sowie hoher Dichte und Zuverlässigkeit vorangetrieben. Der begrenzte Leiterbahnraum auf Leiterplatten führt zu geringen Abständen zwischen Vias, Leiterbahnen sowie zwischen Leiterbahnen und Vias. Zusammen mit dem Aufkommen der Kupferfülltechnik für Vias konnte die Packungsdichte von Leiterplatten um etwa 10 % bis 30 % gesteigert werden. Abbildung 1 zeigt eine HDI‑Leiterplatte (High Density Interconnection) auf Basis kupfergefüllter Vias.

Da das Via-Design in der Lage ist, den Routing‑Platz in großem Umfang einzusparen undBlind Viasmit Kupfer gefüllte weisen eine hohe Zuverlässigkeit auf, Blind Vias mit Kupferfüllung durch Galvanisierung haben viele Vorteile. Darüber hinaus ist dieses Verfahren relativ einfach, kostensparend und zeichnet sich durch einen vereinfachten Ablauf aus. Aufgrund der oben genannten Vorzüge werden Blind Vias mit Kupferfüllung durch Galvanisierung in großem Umfang eingesetzt werden inHDI-Leiterplattenfertigung, gilt als ein aufkommender Trend im Bereich der Leiterplatten (PCB). Allerdings treten bei der Anwendung von Blindvias mit Kupferfüllgalvanik weiterhin einige Probleme auf, darunter extrem große Vertiefungen, Undichtigkeiten und Hohlräume im Inneren der Vias. Als ein großes Problem für Leiterplattenhersteller tragen viele komplexe Faktoren zu Hohlräumen im Inneren der Vias bei. Dieser Artikel wird die Ursachen für Hohlräume im Inneren der Vias erörtern und entsprechende Maßnahmen zu deren Bewältigung vorstellen, um die Ausfälle zu beheben und die Ausbeute der Produkte zu erhöhen.

Fehleranalyse

Viele Faktoren führen zu Hohlräumen in Blindvias bei der Kupferfüllgalvanik, und jedes dieser Elemente muss hinsichtlich seiner Eigenschaften und seines Bildungsmechanismus analysiert werden, damit die Wirkung optimiert werden kann.

• Blasen in Blindvias

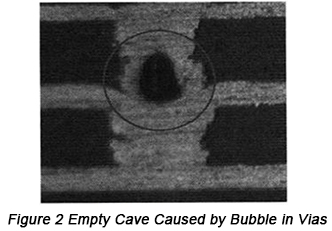

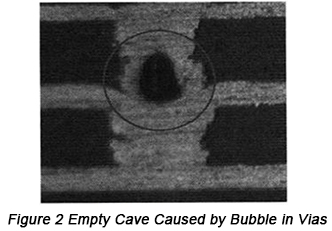

Die Entstehung von Blasen ergibt sich aus äußerem Eintrag und Eigenreaktion. Im Allgemeinen muss vor der Kupferfüllgalvanik ein Flash-Plating auf Leiterplatten durchgeführt werden, um die Leitfähigkeit der Durchkontaktierungen zu verbessern und die Lagerung zu erleichtern. Wenn Leiterplatten über einen längeren Zeitraum der Luft ausgesetzt sind, kommt es leicht zu starker Oxidation der Durchkontaktierungen, daher sollte die Verweilzeit nicht zu lang sein. Anders ausgedrückt: Eine mangelhafte Vorbehandlung führt dazu, dass Blasen in den Vias und Oxidationsschichten nicht entfernt werden, was die Rate von Hohlräumen in Blindvias stark erhöht, wie in Abbildung 2 dargestellt.

Das Auftreten von Blasen liegt ebenfalls in der anodischen Reaktion im Kupfertank und der ReaktionH2O → 1/2O2+ 2e-+ 2H+wird an der Anode stattfinden, wenn eine unlösliche Anode verwendet wird. Auf Grundlage dieser Reaktion kann gefolgert werden, dass Sauerstoff aus der unlöslichen Anode entweicht, was zu einem hohen Additivverbrauch und einer Verlängerung der Lebensdauer der Anode oder sogar zur Passivierung der Anode und zu Leiterplattenfehlern führt. Um dieses Problem zu lösen, wird daher eine angemessene Menge Eisensulfat in die Plating-Lösung gegeben, um das Entweichen von Sauerstoff aus der Anode zu verhindern, wenn die Anodenreaktion diesen beiden Reaktionen folgt:Fe2+→ Fe3++ e-,Fe3++ Cu → Fe2++ e-.

Um eine reibungslose Durchführung der Reaktion zu gewährleisten, muss ständig Kupfer in die Galvaniklösung eingebracht werden, in der Regel in Form von Kupferoxidpulver. Gleichzeitig müssen, um die parasitäre Reaktion an der Kathode zu verringern, höhere Anforderungen an die Strömung der Galvaniklösung gestellt und das Kathodenmaterial verbessert werden.

Diese Art von Ausfall, der durch eine leere Höhlung verursacht wird, tritt normalerweise am Boden blinder Vias auf und weist symmetrische und regelmäßige Formen auf. Zur Verbesserung dieses Problems können Maßnahmen in den folgenden Bereichen ergriffen werden:

a. Verweilzeit und Lagerumgebung müssen vor dem Kupferfüllgalvanisieren streng kontrolliert werden. Üblicherweise muss bei Leiterplatten ohne Flash-Beschichtung das Kupferfüllgalvanisieren innerhalb von 4 Stunden abgeschlossen sein, während es bei Leiterplatten mit abgeschlossener Flash-Beschichtung innerhalb von 12 Stunden fertiggestellt sein muss. Leiterplatten sollten fern von sauren Umgebungen gelagert werden, und wenn möglich, ist es am besten, sie in Räumen mit Klimaanlagen aufzubewahren, die Temperatur und Luftfeuchtigkeit des Raums regeln können.

b. Die Vorbehandlung sollte verbessert und die notwendigen Vorrichtungen zur Blasenbeseitigung sollten hinzugefügt werden. Die Vorbehandlung ist von entscheidender Bedeutung, da die Kupferfüllgalvanik der Vorbehandlung direkt mit dem Füllergebnis zusammenhängt. Um den Vorbehandlungseffekt sicherzustellen, wird empfohlen, ein saures Entfettungsmittel zu verwenden und die Wassermenge entsprechend zu erhöhen. Außerdem sollte im Winter, wenn die Wassertemperatur relativ niedrig ist (unter 15 °C), dem Spülwasser nach dem Entfetten etwas Schwefelsäure zugesetzt werden, oder es können Heizvorrichtungen installiert werden, um den Spüleffekt sicherzustellen. Darüber hinaus können am Vorbehandlungsbecken Vibrationseinrichtungen und Luft-Membranventile angebracht werden, um Blasen in den Vias zu beseitigen.

c. Auswahl des Anodenmaterials des Kupfertanks und Kontrolle der Stromparameter. Auf der Grundlage der zweiten Blasenquelle ist es sehr wichtig, ein geeignetes Anodenmaterial für den Kupfertank auszuwählen. Das Anodenmaterial sollte zur Verbesserung der Anodenleistung und zur Verringerung des Additivverbrauchs beitragen. Wenn die Stromparameter zu hoch sind, werden die Reaktionen an der Anode beschleunigt, sodass die Anzahl der Blasen zunimmt. Unter solchen Bedingungen gelangen Blasen beim Ausströmen in die Blind Vias und können nicht aus den Vias entfernt werden. Daher müssen neben der Auswahl des Anodenmaterials und der Kontrolle der Stromparameter ein Anodenbeutel oder eine Schutzschicht an der Außenseite des Anodennetzes angebracht werden, um zu verhindern, dass die von der Anode erzeugten Blasen direkt in die Plattierungslösung gelangen.

• Ungleichgewicht der Zusatzkomponenten

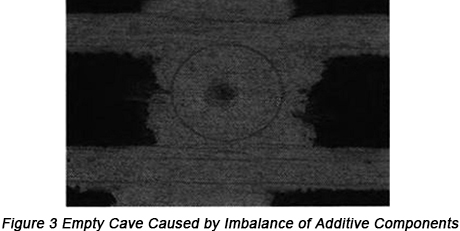

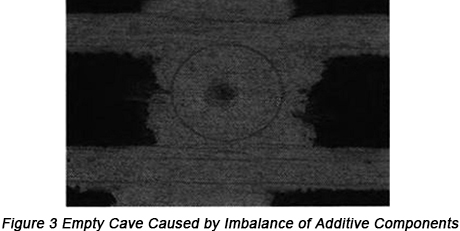

Die Bestandteile der Kupferfüll-Galvaniklösung umfassen Kupfersulfat, Schwefelsäure, Chloridionen und Additive, und der Fülleffekt innerhalb blinder Vias wird durch den Wirkmechanismus zwischen den Komponenten in der Galvaniklösung realisiert. Additive spielen während des Galvanikprozesses jeweils ihre eigene Rolle, gegenseitig und unabhängig voneinander. Der Glanzbildner wirkt durch seine Adsorptionseigenschaften bzw. elektrischen Eigenschaften an der Elektrodenoberfläche und verändert Form und Eigenschaften des Niederschlags, um die gewünschte zukünftige Galvanikoberfläche zu erhalten. Der Träger (Carrier) ist in der Lage, den Glanzbildner dazu zu bringen, sich entlang jeder Vertiefung der Kathode weiterzubewegen. Allerdings funktioniert dies nur mit Hilfe der Chloridionen. Der Träger ist dafür verantwortlich, eine ungleichmäßige Verteilung durch seine Nivellier- und Gleichverteilungseigenschaften auszugleichen. Der Nivelliermittelzusatz neigt dazu, an Positionen mit relativ starker Elektronegativität adsorbiert zu werden, da er in saurer Lösung eine starke Elektropositivität aufweist. Dadurch wird es für Kupferionen schwierig, sich abzuscheiden, ohne dass die Kupferabscheidung im Bereich niedriger Dichte durch die Konkurrenz mit den positiv geladenen Kupferionen beeinflusst wird.

Es ist äußerst wichtig, die Bestandteile und die Menge der Additive zu kontrollieren, und ein Versagen der Komponentensteuerung führt zu einer schlechten Kupferfüllung der Blindvias oder zu Hohlräumen, wie in Abbildung 3 gezeigt.

Die Lösung für das durch diesen Grund verursachte Auftreten leerer Höhlen liegt in der Kontrolle der Zusatzkomponenten und der Zusatzmenge, einschließlich:

a. Die Zusatzmittel-Durchflussmenge sollte regelmäßig kalibriert werden, um eine genaue Durchflussmenge sicherzustellen und so eine wirksame Steuerung zu ermöglichen.

b. Die Kohlenstoffbehandlung sollte je nach Verschmutzungsgrad der Galvaniklösung regelmäßig an der Lösung durchgeführt werden.

c. Die Bestandteile des Zusatzmittels werden regelmäßig analysiert, und der Gehalt an Zusätzen sowie die Abscheidungswirkung sollten mittels Hullzellenversuch bewertet werden, um zu überprüfen, ob die Abscheidungswirkung im normalen Bereich liegt und entsprechende Anpassungen rechtzeitig vorgenommen werden.

• Ursache von Fremdkörpern

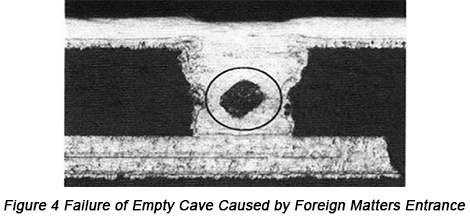

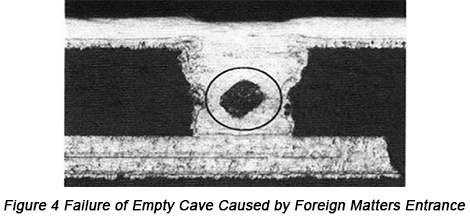

Die Umgebung der Kupferfüll-Galvaniklinien, die verwendeten Materialien und die täglichen Produktionsaktivitäten führen alle zu Verunreinigungen mit unterschiedlichem Verschmutzungsgrad. Alle Arten von Fremdstoffen oder Verunreinigungen sind unvermeidlich. Mikroskopisch kleine Fremdstoffe sind mit bloßem Auge nicht sichtbar und äußerst schwer zu beseitigen. Gelangen sie einmal in Blindvias, neigen sie zur Bildung von Hohlräumen, wie in Abbildung 4 unten gezeigt.

Bei diesem Hohlraumausfall in Blindvias lässt sich die Ursache leicht feststellen. Durch REM kann die Form des Hohlraums in den Blindvias beobachtet werden. Daher umfassen die Maßnahmen zur Ermittlung der Herkunft von Fremdstoffen:

a. Das Eindringen äußerer Fremdstoffe in die Galvaniklösung wird verhindert, und eine geschlossene Verfahrenslinie wird empfohlen.

b. Schätzen Sie, ob die verwendeten Materialien oder die Reinheit des Wirkstoffs dem Standard entsprechen und ob sie die Anforderungen vonLeiterplattenherstellung.

c. Eine regelmäßige Filtration und Reinheit des Galvanisiermittels sollte sichergestellt werden, um Lebendigkeit und Klarheit der Farbe zu gewährleisten.

Fazit

Natürlich sind die Ursachen für Hohlraumbildung in Blindvias weitaus zahlreicher als hier aufgeführt, und es gibt viele Gründe dafür, einschließlich der Materialklassifizierung der Dielektrizitätskonstante, der Dicke, der Art der Blindvias und der aktuellen Parameter der Galvanik.

Zusammenfassend besteht der Schlüssel darin, bei aufgetretenen Hohlraumfehlern in Blindvias die Ursache für das Entstehen leerer Hohlräume zu ermitteln. Gleichzeitig ist es sinnvoll, die Form der Hohlraumfehler zu beobachten und Erfahrungen zusammenzufassen, um relevante Gesetzmäßigkeiten zu finden und Untersuchungen mit allen möglichen Analysemethoden durchzuführen. Darüber hinaus sollten auf Grundlage des Mechanismus der Hohlraumfehler wissenschaftliche Betriebsvorschriften erlassen und Verbesserungs- sowie Präventionsmaßnahmen strikt umgesetzt werden, damit die Probleme gelöst und die Ausbeute sowie die Zuverlässigkeit der Produkte kontinuierlich erhöht werden können.

Hilfreiche Ressourcen

•Einführung in Blind Vias

•3 Wichtige Elemente, die Sie über vergrabene und Blind-Vias in HDI-Flex-Rigid-PCBs nicht wissen

•Einführung einer neuen Blindloch-Füllmethode: Blindlochfüllung durch Panel-Plating

•Wie man Blind- und Vergrabene Vias in Hochgeschwindigkeits-Digitalschaltungen entwirft

•Umfassender Leiterplatten-Fertigungsservice von PCBCart – zahlreiche wertsteigernde Optionen

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart – ab 1 Stück