Aufgrund des Entwicklungstrends von Luft- und Raumfahrtprodukten hin zu Leichtbau, Miniaturisierung, Multifunktionalität und hoher Packungsdichte werden höhere Anforderungen an die Leiterplattentechnologie (PCB) und die Herstellungsprozesse gestellt.Flexible Leiterplattensind eine Art von Leiterplatten, die aus flexiblem Substratmaterial hergestellt werden und mehr Vorteile bieten als herkömmliche starre Leiterplatten:

• Geringere Dicke

• Geringeres Gewicht

• Dynamisch biegbar

• Zugänglich für 3D-Verbindungsbaugruppen

• Größere Freiheit bei der elektronischen und mechanischen Konstruktion

• Platzsparender

Darüber hinaus können sich elektromagnetische Signale in Flex-PCBs aufgrund der hervorragenden elektrischen und thermischen Eigenschaften des flexiblen Substratmaterials schnell und reibungslos ausbreiten, sodass flexible Leiterplatten in vielen Branchen wie Instrumentierung, Automobilindustrie, Gesundheitswesen, Militär und Luft- und Raumfahrt weit verbreitet eingesetzt werden.

Basierend auf der Weiterentwicklung und Optimierung flexibler Leiterplatten sollten der nächste Schritt für sie Flex-Rigid-Leiterplatten, eingebettete flexible Schaltungen und HDI-Flex-Leiterplatten sein, unter denenFlex-Rigid-Leiterplattendie meiste Aufmerksamkeit und die meisten Bewerbungen auf sich ziehen. Daher werden in diesem Artikel die Eigenschaften und Anwendungsfelder von Flex-Rigid-Leiterplatten auf der Grundlage ihrer Materialien und Fertigungstechnologien erörtert.

Die Leistung von starrflexiblen Leiterplatten hängt von der Leistung ihres Substratmaterials ab, das in erster Linie aus einer flexiblen dielektrischen Folie und einer flexiblen Klebefolie besteht. Als führende Art flexiblen Substratmaterials umfasst die flexible dielektrische Folie hauptsächlich Polyester (Mylar), das üblicherweise in Produkten des unteren Preissegments verwendet wird, Polyimid (Kapton), das am gebräuchlichsten ist, und Fluorpolymer (PTFE), das in der Regel in militärischen und Luft- und Raumfahrtprodukten eingesetzt wird.

Beim Vergleich dieser drei Arten flexibler Materialien weist Polyimid die höchste Dielektrizitätskonstante mit hervorragenden elektrischen und mechanischen Eigenschaften sowie hoher Temperaturbeständigkeit auf, ist jedoch teuer und nimmt leicht Feuchtigkeit auf. In Bezug auf die Leistung ähnelt Polyester dem Polyimid, weist jedoch eine schlechte Temperaturbeständigkeit auf. Polytetrafluorethylen wird hauptsächlich in Hochfrequenzprodukten mit niedriger Dielektrizitätskonstante eingesetzt. Die folgende Tabelle zeigt den Leistungsvergleich zwischen den oben genannten drei Arten flexibler dielektrischer Folien.

|

Leistungsposition

|

Polyester

|

Polyimid

|

Polytetrafluorethylen

|

| Grenzspannung/N*mm-2

|

172 |

172 |

20,7 |

| Grenzdehnung/% |

120 |

70 |

300 |

| Größenänderung nach dem Ätzen/mm*m-1

|

5,0 |

2,5 |

5,0 |

| Relative Dielektrizitätskonstante/103Hz |

3,2 |

3,5 |

22,1 |

| Verlustwinkeltangens/103Hz |

0,005 |

0,0025 |

0,0001 |

| Volumenwiderstand/MΩ*cm-1

|

1012 |

1012 |

1012 |

| Entflammbarkeit |

Entzündlich |

Selbstverlöschend |

Entzündlich |

| Durchschlagsfestigkeit/mV*m |

300 |

275 |

17 |

| Feuchtigkeitsaufnahme/% |

<0,8 |

2,7 |

0,01 |

| Hitzebeständigkeit/°C |

150 |

400 |

260 |

| Löttest |

Bestehen |

Bestehen |

Bestehen |

Das führende Material, das zu flexiblen Klebefolien beiträgt, enthält Acrylsäure, Epoxidharz und Polyester. Acrylsäure und Polyesterimid zeichnen sich durch hervorragende Haftung, hohe Flexibilität sowie eine relativ hohe Chemikalien- und Wärmebeständigkeit aus. Allerdings weist es einen relativ großen Wärmeausdehnungskoeffizienten auf, sodass seine innere Dicke 0,05 mm nicht überschreiten sollte. Epoxidharz weist eine schlechte Haftung auf und wird hauptsächlich zum Verkleben der Deckschicht und der inneren Schicht verwendet. Darüber hinaus besitzt es einen so niedrigen Wärmeausdehnungskoeffizienten, dass es zur Verbesserung der Thermoschockbeständigkeit von durchkontaktierten Bohrungen beiträgt.

Die Fertigungstechnologien von starrflexiblen Leiterplatten unterscheiden sich je nach Leiterplattentyp, wobei die wesentlichen Technologien, die zu diesen Unterschieden führen, die Feinstleiter-Fertigungstechnologie und die Mikrovia-Fertigungstechnologie sind. Da sich elektronische Produkte in Richtung Leichtbau und Miniaturisierung, Multifunktionalität und hohe Bestückungsdichte entwickeln, gehören zu den fortschrittlichen Leiterplatten, die dabei die meiste Aufmerksamkeit auf sich ziehen, HDI-Starrflex-Leiterplatten und eingebettete starrflexible Leiterplatten.

• Flex-Rigid-Leiterplatten-Fertigungstechnologie

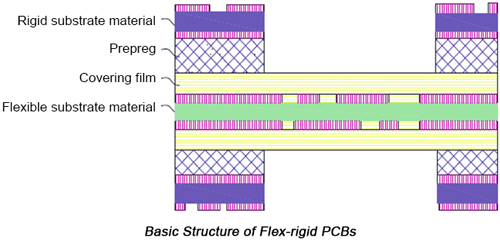

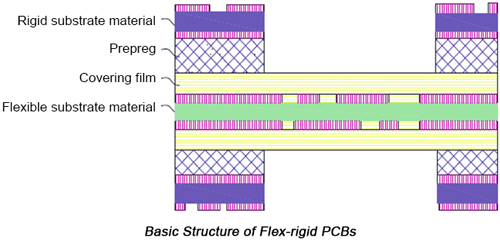

Flex-Rigid-Leiterplatten werden durch geordnete und selektiveLagenaufbauaus starren und flexiblen Leiterplatten mit durchkontaktierten Bohrungen, die für die Verbindung zwischen den Lagen verantwortlich sind. Die Abbildung unten zeigt den grundlegenden Aufbau einer starr-flexiblen Leiterplatte.

Das Aufkommen von starrflexiblen Leiterplatten kann das Volumen und die Masse elektronischer Produkte wirksam verringern, indem Kabelbäume und Steckverbinder ersetzt werden, die üblicherweise in elektronischen Produkten eingesetzt wurden. Darüber hinaus sind starrflexible Leiterplatten in der Lage, Kontaktprobleme und starke Wärmeentwicklung, die durch Kabelbäume und Steckverbinder verursacht werden, zu lösen und so die Zuverlässigkeit der Geräte drastisch zu verbessern.

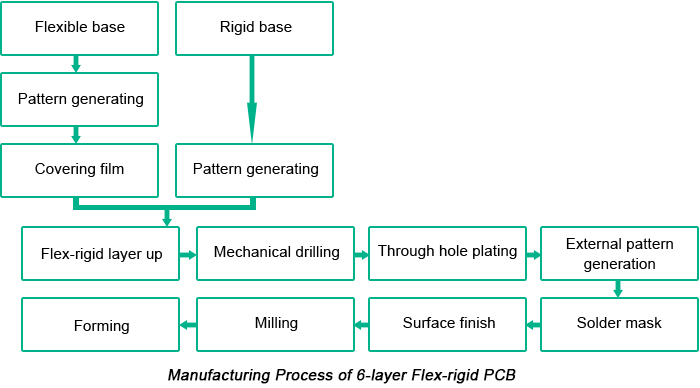

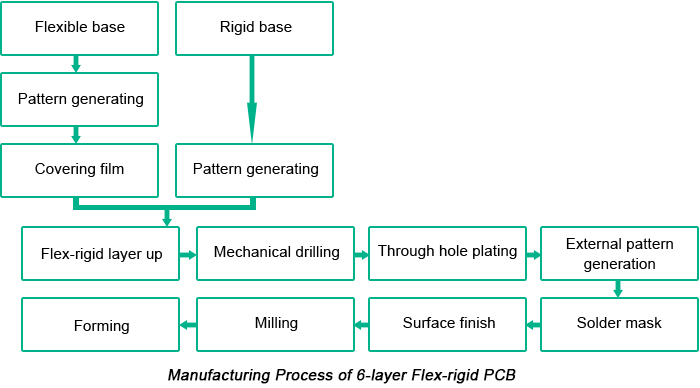

Bereits in den 1970er Jahren wurden Starrflex-Leiterplatten hergestellt, indem starre Leiterplatten auf flexible Leiterplatten gestapelt wurden. Stetiger Fortschritt und Optimierung haben zahlreiche neue Arten von Starrflex-LeiterplattenherstellungTechnologien. Bis jetzt ist die ausgereifteste und praktischste Fertigungstechnologie für Starrflex-Leiterplatten diejenige, bei der Glasfaser-Epoxidharz (FR4) als äußere starre Leiterplatte verwendet wird undLötstoppmaskewird angewendet, um starre Leiterbahnstrukturen zu schützen. Bei flexiblem Substratmaterial wird eine mit Kupfer beschichtete Polyimid-(PI-)Doppellage als flexibler Kern eingesetzt, und eine Polyimid/Acrylat-Folie wird verwendet, um die flexible Leiterbahnstruktur zu schützen. Die Haftung hängt von Low-Flow-Prepreg ab. Alle diese Elemente werden laminiert, sodass starrflexible Leiterplatten hergestellt werden. Die Abbildung unten zeigt den Herstellungsprozess einer sechslagigen starrflexiblen Leiterplatte.

Starrflex-Leiterplatten können Probleme mit losem Kontakt und Wärmeableitung lösen, indem sie Kabelbäume und Steckverbinder ersetzen, sodass die Zuverlässigkeit des Geräts verbessert werden kann. Der flexible Teil kann in jedem Winkel frei gebogen werden, und die gesamte Leiterplatte weist hervorragende elektrische Leistung und mechanische Eigenschaften auf. Daher eignen sich Starrflex-Leiterplatten für die 3D-Montage, und der Freiheitsgrad des Produkts kann erhöht werden, während Volumen und Gewicht der Geräte reduziert werden, sodass sie sich gut für elektronische Geräte eignen, die immer wieder gebogen werden müssen. Das flexible Substratmaterial weist eine so hervorragende dielektrische Stabilität auf, dass es sich für die Hochfrequenzsignalübertragung und Impedanzkontrolle eignet und Strahlung, Temperaturschock und extremen Umgebungen standhalten kann, wodurch ein reibungsloser Betrieb elektronischer Geräte gewährleistet wird.

Traditionelle Starrflex-Leiterplatten sind schwer herzustellen, weisen eine relativ geringe Ausbeute und hohe Dichte auf und sind nach einem Ausfall nur schwer zu reparieren. WährendPCB-HerstellungsprozessDie starre Basis muss in teures flexibles Substratmaterial eingebettet werden, sodass die Rohmaterialausschussrate hoch bleibt und ebenso der Schwierigkeitsgrad der Fertigungstechnologie. Das flexible Substratmaterial weist einen relativ hohen Wärmeausdehnungskoeffizienten und eine hohe Feuchtigkeitsaufnahme auf, sodass großflächiges flexibles Substratmaterial zu einer Toleranzakkumulation bei den Abmessungen führt, was sich wiederum auf Leiterbild, Lagenaufbau, Bohren, Beschichtung und Via-Reinigung auswirkt und zu einer geringen Ausbeute führt. Eingebettete flexible Schaltungen sind jedoch in der Lage, diese Probleme wirksam zu verringern und zu vermeiden.

• Eingebettete flexible Leiterplatten-Fertigungstechnologie

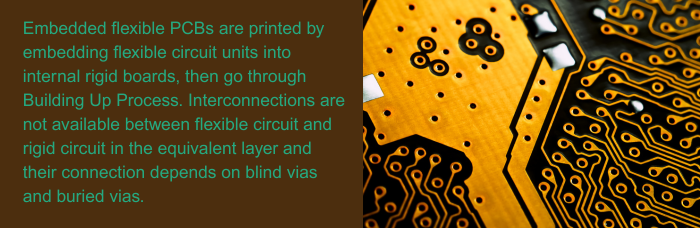

Eingebettete flexible Leiterplatten werden hergestellt, indem flexible Schaltungseinheiten in innere starre Leiterplatten eingebettet und anschließend einem Aufbauprozess (Building Up Process) unterzogen werden. Zwischen der flexiblen Schaltung und der starren Schaltung sind in der äquivalenten Lage keine Verbindungen verfügbar, und ihre Verbindung hängt ab vonBlind Vias und Buried ViasEingebettete Starrflex-Leiterplatten können flexible Schaltungen drastisch verkleinern und vereinen die Vorteile von HDI- und starren Leiterplatten bei gleichzeitig reduziertem Materialverschnitt des Substrats.

Im Vergleich zu herkömmlichen Starrflex-Leiterplatten werden eingebettete Flex-Leiterplatten hergestellt, indem flexible Schaltungen in starre Leiterplatten eingebettet und anschließend laminiert werden. Der flexible Bereich ist größer als der der flexiblen Schaltungseinheit, wodurch die Nutzung des flexiblen Substratmaterials erhöht wird. Da in derselben Lage keine elektrische Verbindung zwischen der flexiblen Schaltung und der starren Schaltung besteht, können einige fortschrittliche Fertigungstechnologien leicht durch die Verbindung zwischen durchkontaktierten Bohrungen und der starren Schaltung realisiert werden.

Bis zu einem gewissen Grad lösen eingebettete flexible Leiterplatten zahlreiche Probleme in der Fertigungstechnologie von Starrflex-Leiterplatten. Eingebettete Einheiten reduzieren die Verschwendungsrate des Substratmaterials drastisch und erhöhen die Nutzungseffizienz des flexiblen Substrats erheblich. Leistungsprobleme des flexiblen Substratmaterials können vernachlässigt werden, und ausgereifte Fertigungstechnologien für starre Leiterplatten können direkt angewendet werden, sodass die HDI-Technologie in der Starrflex-Leiterplattenfertigung weiterentwickelt werden kann.

Mit mehr als 20 Jahren Erfahrung in dieser Branche konzentriert sich PCBCart auf die fortschrittliche Leiterplattenfertigung, einschließlich Flex-PCBs, Starrflex-PCBs, HDI-PCBs, MCPCBs usw., mit gemischten Stückzahlen von Prototypen über Klein- bis Mittelserien bis hin zur Großserienproduktion, um Ihre vielfältigen Anforderungen zu erfüllen.Kontaktieren Sie unsjetzt mit Ihren spezifischen Bedürfnissen, und wir bringen optimale Produkte in Ihre Reichweite.

Hilfreiche Ressourcen

•Herstellungsprozess von flex-rigiden Mehrlagenleiterplatten

•Material und Aufbau von Flex-Rigid-Leiterplatten

•Optimieren Sie die Montage und verbessern Sie die Zuverlässigkeit mit flexiblen und starrflexiblen Leiterplatten