Als am häufigsten integrierte Komponentenplattform verbinden mehrlagige Leiterplatten (PCBs) Leiterplatten und Bauteile miteinander. Mit der Entwicklung elektronischer Produkte hin zu geringem Gewicht, dünnerer Bauform, kleinerer Größe und hoher Leistungsfähigkeit sind IC‑Bauteile hochintegriert geworden, was zu einer hohen Integrationsdichte der Leiterplatten geführt hat. Infolgedessen hat die Wärmeentwicklung deutlich zugenommen, und die Wärmedichte der Leiterplatten ist immer weiter angestiegen, insbesondere aufgrund des massenhaften Einsatzes von Hochfrequenz‑ICs wie A/D‑ oder D/A‑Typen und der Erhöhung der Schaltungsfrequenz. Wenn der erhebliche Wärmeverlust nicht abgeführt werden kann, wird die Zuverlässigkeit elektronischer Geräte stark beeinträchtigt. Statistiken zufolge entfallen unter den Ursachen für das Versagen elektronischer Geräte bis zu 55 % auf die Temperatur, die damit die Hauptursache darstellt. Mit steigender Temperatur erhöht sich die Ausfallrate elektronischer Bauteile exponentiell. Steigt die Umgebungstemperatur um 10 °C, kann sich die Ausfallrate mancher elektronischer Bauteile verdoppeln. Für Luft- und Raumfahrtprodukte darf diese Art der thermischen Auslegung keinesfalls vernachlässigt werden, da eine ungeeignete Auslegungsmethode für alle Arten von Schaltungen in speziellen Umgebungen möglicherweise zum vollständigen Ausfall des gesamten Systems führen kann. Daher muss große Aufmerksamkeit geschenkt werden anThermisches Designwährend des PCB-Designs.

Die Analyse sollte mit der Ursachenanalyse beginnen. Die unmittelbare Ursache für die hohe Temperatur von Leiterplatten liegt im Vorhandensein von Bauteilen mit Leistungsaufnahme. Jedes Bauteil weist in unterschiedlichem Ausmaß eine Leistungsaufnahme auf, die eine Veränderung der thermischen Intensität hervorruft. Es gibt zwei Arten von Temperaturerhöhungsphänomenen: lokaler Temperaturanstieg oder großflächiger Temperaturanstieg sowie kurzfristiger Temperaturanstieg oder langfristiger Temperaturanstieg. Wärmeübertragung erfolgt auf drei Arten: Wärmeleitung, Wärmekonvektion und Wärmestrahlung. Strahlung führt die Wärmeabgabe durch elektromagnetische Wellenbewegung durch den Raum hindurch aus. Da die Wärmeabgabe durch Strahlung vergleichsweise gering ist, wird sie üblicherweise als unterstützende Kühlmethode betrachtet. Dieser Abschnitt wird eine Lösung fürWärmeableitung von Leiterplattenim Prozess des langfristigen Betriebs in einer Umgebung mit hoher Temperatur auf der Grundlage der Wärmeleitung und der transienten Wärmespeichertechnologie des Kühlkörpers, wobei eine Art Servo-Leiterplatte als Beispiel dient.

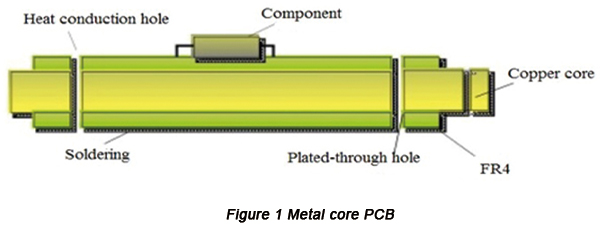

Auf dieser Servo-Leiterplatte befinden sich zwei Leistungsverstärkerchips mit einer Leistung von 2 W, zwei R/D-Wandlerchips, zwei CPU-Chips, ein EPLD-Chip und ein A/D-Wandlerchip. Die Gesamtleistung dieser Servo-Leiterplatte beträgt 9 W. Die Servo-Leiterplatte ist in einer luftdichten Umgebung mit begrenzter Luftkonvektion installiert. Außerdem kann aufgrund des begrenzten Platzes keine Kaltplattenkühlung auf der Servo-Leiterplatte installiert werden. Um den normalen Betrieb der Servo-Leiterplatte sicherzustellen, können nur Wärmeleitung und die Technologie der transienten Wärmespeicherung durch Kühlkörper genutzt werden, um die von der Leiterplatte erzeugte Wärme auf das Gehäuse zu übertragen.

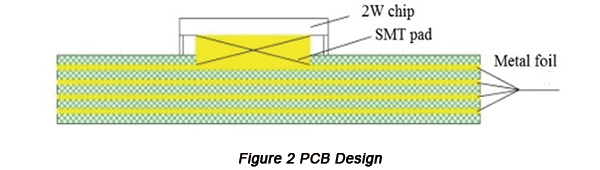

Es ist eine gängige Methode, Wärme abzuleiten durchMetallkern-LeiterplatteZunächst wird eine Metallplatte mit hervorragender Wärmeleitfähigkeit zwischen einer mehrlagigen Leiterplatte eingebettet. Anschließend wird die Wärme direkt von der Metallplatte abgeführt oder getrennte Geräte werden mit der Metallplatte verbunden, um die Wärme abzuleiten. Die Betriebsstruktur ist in Abbildung 1 dargestellt.

Das Hauptmaterial von Leiterplatten mit Metallkern umfasst Aluminium, Kupfer und Stahl. Es kann auch als Masseebene verwendet werden. Die obere und die untere Lage der Leiterplatte mit Metallkern können durch durchkontaktierte Bohrungen miteinander verbunden werden, und Wärme kann in die Innenlage und an die Oberfläche der Leiterplatte mit Metallkern übertragen werden. Heizelemente können direkt über die Unterseite und Wärmeleitbohrungen auf die Platine gelötet werden. Dadurch wird die von den Heizelementen erzeugte Wärme direkt auf die Leiterplatte mit Metallkern übertragen, die die Wärme über die Wärmeleitbohrungen an das angrenzende Gehäuse weitergibt und nach außen ableitet. Leiterplatten mit einer solchen Struktur haben ein breites Anwendungsspektrum, können jedoch auch einige Probleme verursachen. Leiterplatten mit Metallkern sind so dick, dass es bei ungleichmäßiger Wärmeableitung leicht zu Verformungen kommt, was zu losem Kontakt zwischen den Chips auf den Leiterplatten und den Pins führt. Leiterplatten mit Metallkern leiten Wärme schnell und einfach ab, was den Austausch von Chips enorm erschwert, und während des Chip-Austauschs führt die lokale Wärmeaufnahme der Leiterplatten mit Metallkern zu einer starken Verformung der Leiterplatten. Es ist nachgewiesen, dass eine Leiterplatte umso leichter verformt wird, je größer ihre Fläche ist.

Um die oben genannten Probleme zu lösen, muss ein Upgrade-Design auf Metallkern-Leiterplatten durchgeführt werden:

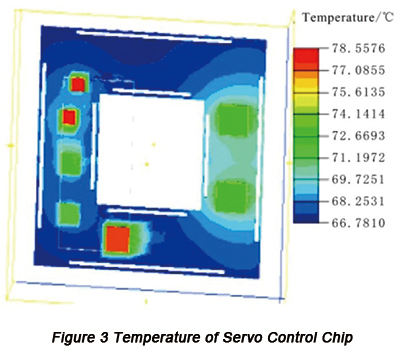

a. 4-lagige Kupferfolie mit einer Dicke von 0,15 mm kann in Leiterplatten eingepresst werden, sodass sich die Dicke der Leiterplatten um 3 mm erhöht, um sicherzustellen, dass die Leiterplatten nicht leicht verformt werden und die Zuverlässigkeit der Durchkontaktierungen steigt.

b. Bei Chips mit einer Wärmeentwicklung von 2 W kann an der Unterseite der Chips ein SMT-Pad hinzugefügt werden, um die Wärme auf die Metallschicht der Leiterplatte (PCB) zu übertragen.

c. Die Chipunterseite ist in der Lage, Wärme über die Kupferfolie mit großer Fläche und wärmeleitende Durchkontaktierungen an die innere Kupferfolienschicht zu übertragen.

d. Die Isolierschicht auf beiden Seiten der Leiterplatte kann abgefräst werden, um die Kantenmetallisierung der Leiterplatte zu realisieren. Die Wärmeableitung kann durch den Kontakt zwischen der freiliegenden Leiterplattenkante und dem Grundkörper erreicht werden. Die Montage kann mit 36 Schrauben abgeschlossen werden, um die Wärmeleitung zwischen Leiterplatte und Gehäuse zu erhöhen.

Nach der Umsetzung der oben genannten Maßnahmen ist das aktualisierte Leiterplattendesign in Abbildung 2 dargestellt.