Basierend auf der aktuellen Dokumentation und dem Entwicklungsprozess von Leiterplatten (Printed Circuit Boards, PCBs) lässt sich die Entwicklungsgeschichte der Leiterplattentechnologie in drei Phasen einteilen:

Phase#1: Vom Beginn des 20thJahrhundert bis 1950. Diese Periode kann als eine Anfangsphase vonLeiterplattenherstellungdas heißt, eine frühere Phase vor der Industrialisierung von Leiterplatten, als die Leiterplattenindustrie noch nicht entstanden war.

Phase#2: Von 1950 bis 1990Es handelt sich um eine Wachstumsphase, also eine frühe Phase der PCB-Industrialisierung, in der Leiterplatten zu einer eigenen Industrie geworden sind.

Phase#3: Von 1990 bis heuteDiese Periode kann als Entwicklungsphase betrachtet werden, das heißt als mittlere Phase der Industrialisierung von Leiterplatten (PCB).

Anfangsstadium der Leiterplattenherstellung

Die Anfangsphase der Leiterplattenherstellung hat die folgenden Technologien hervorgebracht:

a.Im Jahr 1925 wies der Amerikaner Charles Ducas darauf hin, dass Rillen in einem Trägermaterial erzeugt, mit leitfähiger Paste gefüllt und anschließend galvanisch beschichtet werden können, wodurch Leiterbahnen entstehen.

b.Im Jahr 1936 testete der Österreicher Paul Ai Sile eine Folienmembran-Technologie in einem Radio. Im Jahr 1943 meldete er ein Patent für die Gewinnung von Leiterbahnen durch das Ätzen von unnötigem Metall an.

c.Im Jahr 1936 meldete Miyamoto Kinosuke aus Japan das Patent für das „metabolic re co nn Law blowing wiring method“ an.

d.Im Jahr 1938 begann die Herstellung von Glasfaser;

e.1941 begann die USA, PCB-Technologie in militärischen Anwendungen zu nutzen;

f.Im Jahr 1947 wurde Epoxidharz in die Leiterplattenindustrie eingeführt alsSubstratmaterial;

g.Im Jahr 1947 gelang es dem Signal Corps in den USA, das Haftungsproblem zwischen Kupferfolie mit großer Fläche und Isoliermaterial erfolgreich zu überwinden;

h.1947 führte das NBS (National Bureau of Standards) in den USA Forschungen zu Spulen, Kondensatoren und Widerständen durch;

ich.Im Jahr 1950 versuchte ein japanisches Unternehmen, Silber als Leiter auf einem Glassubstrat aufzubringen und Kupferfolie als Leiter auf einem phenolharzgetränkten Papiersubstrat zu verwenden;

j.Seit dem Jahr 1950 begann sich die Fertigungstechnologie von Leiterplatten weitgehend durchzusetzen, wobei das Ätzverfahren eine führende Rolle spielte;

Wenn es um die drei wichtigsten Vertreter in der Anfangsphase der Leiterplattenherstellung geht, gehören die von Charles Ducas und Miyamoto Knosuke angewandten Methoden zum additiven Verfahren, während die Methode von Paul Ai Sile zum subtraktiven Verfahren gehört. Da das subtraktive Verfahren zuerst in der Leiterplattenherstellung industrialisiert wurde und die größte Verbreitung fand, wird Paul Ai Sile als „Vater der Leiterplatte“ angesehen.

Wachstumsphase der Leiterplattenherstellung

In diesem Zeitraum kommen die folgenden Standardtechnologien für die Leiterplattenfertigung zum Einsatz:

a.Im Jahr 1951 entstand das Polyimidmaterial;

b.1953 stellte das US-amerikanische Unternehmen Motorola doppelseitige Leiterplatten mit durchkontaktierten Bohrungen (PTH) her; ungefähr 1955 führte das japanische Unternehmen Toshiba eine Art Technologie ein, bei der auf der Oberfläche der Kupferfolie Kupferoxid erzeugt wurde undkupferkaschiertes Laminat (CCL)angekommen. Beide Technologien wurden später zur Herstellung von mehrlagigen Leiterplatten eingesetzt, sodass sie eine Rolle bei der Einführung von mehrlagigen Leiterplatten spielten, die in der Lage sind, die Leiterbahngeschwindigkeit zu verbessern. Seitdem werden mehrlagige Leiterplatten weit verbreitet eingesetzt.

c.1954 nutzte General Electric aus den USA die Technologie zur Herstellung von Schutzschichten aus Metallleitern, wobei Terne-Metall eine Rolle bei der Korrosionsbeständigkeit spielte;

d.Im Jahr 1960 erfand V. Dahlgreen das Zeichnen von Schaltkreisbildern durch das Aufbringen von Metallfolie auf thermoplastische Folie, was den Beginn vonFlexible Leiterplatten;

e.Im Jahr 1960 begannen einige Unternehmen aus Japan, mehrlagige Leiterplatten mit Epoxidharz-Glasfaser als Substratmaterial zu drucken;

f.1963 beantragte Hazeltine Research Inc aus den USA das Patent für die Verwendung von PTH zur Herstellung mehrlagiger Leiterplatten.

g.1964 entwickelte Western Electric aus den USA eine Leiterplatte mit Metallkern und hoher Wärmeableitungsfähigkeit.

h.Im Jahr 1965 stellten einige Unternehmen aus Japan FR4- und FR5-Leiterplatten her, bei denen Epoxidharz-Glasfaser als Substratmaterial verwendet wurde;

i.1967 meldete Robert J. Ryan von der Firma RCA das Patent für die BUM- (Build-Up-Multilayer-) Leiterplatte an, die erstmals von der Industrie vorgestellt wurde;

j.1968 erfand das US-amerikanische Unternehmen DuPont den photopolymeren Trockenfilm;

k.1969 entwickelte das japanische Unternehmen Sanyo ein CCL mit isoliertem Metallsubstrat.

l.1969 entwickelte das niederländische Unternehmen Philips flexible Leiterplatten mit Polyimid als Substratmaterial.

m.Im Jahr 1977 entwickelte die Mitsubishi Gas Chemical Company aus Japan BT-Harz;

n.Im Jahr 1979 erfand die Firma Pactel die Pactel-Law-BUM-Technologie;

o.1982 entwickelte Glen E. Leinbach von der Firma HP in den USA ein mehrlagiges Substrat mit Microvias, deren Öffnung 0,125 mm beträgt;

p.1984 entwickelte NTT eine Leiterplatte mit Keramikbasis, Kupfer-Polyimid-Akt, die eine Membranschaltung trägt. Ihre Isolierschicht ist ein photosensitives Harz, und Durchkontaktierungen werden durch Belichtung des photosensitiven Harzes und Bildgebung erzeugt;

q.1988 entwickelte Siemens das Microwiring Substrate BUM PCB mit mehr als 10 Lagen, einsetzbar für Großrechner, und Blind Vias wurden mittels Excimer-Laser erzeugt.

Entwicklungsphase der Leiterplattenherstellung

• Typische Technologie

In dieser Phase umfassen die führenden Technologien in Bezug auf die Leiterplattenfertigung die folgenden Punkte.

a.1990 entwickelte das japanische Unternehmen IBM (Yasu) die SLC-Platine (Surface Laminar Circuit), auf der Flip-Chips, also Halbleiter, angeschlossen werden können;

b.1993 meldete Paul T. Lin von Motorola ein Patent für eine Art von BGA- (Ball-Grid-Array-)Gehäuse an, was den Beginn des organischen Leiterplattengehäuses markierte;

c.1995 entwickelte die Firma Panasonic die ALIVH-Struktur (Any Layer Interstitial Via Hole) für die BUM-Leiterplattenfertigungstechnologie.

d.1996 entwickelte Toshiba B2it (Buried Bump Interconnection Technology);

e.Die North Company aus Japan entwickelte die NMBI-Technologie (Neo-Manhattan Bump Interconnection), und Tessera aus den USA nahm einige Verbesserungen daran vor.

f.Ibiden entwickelte die FVSS-Technologie (Free Via Stacked up Structure), die ursprünglich SSP (Single Step Process) genannt wurde;

• HDI-Leiterplatten

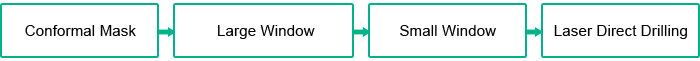

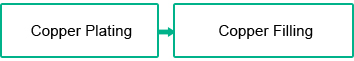

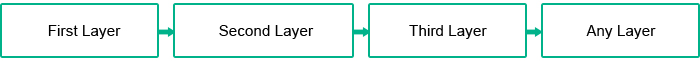

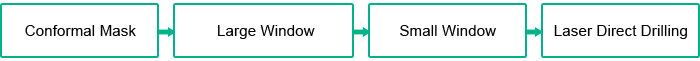

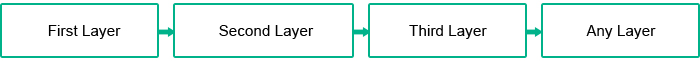

Wenn es um HDI-Produkte auf Basis der Laserverbohrung plus galvanischer Kupfertechnologie geht, hat die HDI-Technologie in den vergangenen 20 Jahren die folgenden Entwicklungen durchlaufen:

Derzeit wird das typische Produkt (Any-Layer) von HDI-Leiterplatten weit verbreitet in Mobiltelefonen eingesetzt. Am Beispiel des Samsung S8 ist dessen Hauptplatine als 12-lagige Any-Layer-HDI-Leiterplatte ausgelegt, mit einem BGA-Pitch von 350 mm und einer Leiterplattendicke von 650 mm. Zu den neuen Technologien im Zusammenhang mit HDI-Leiterplatten gehören in letzter Zeit ultradünne Leiterplatten, Cavity usw.

• Substratprodukte

Derzeit gehören zu den typischen Produkten, bei denen Substrate eingesetzt werden, Mobiltelefone, zentrale Computerprozessoren usw. In jüngerer Zeit hat die Branche zahlreiche neue Technologien im Bereich der Substrate hervorgebracht. Aufgrund der Besonderheit von Substratprodukten werden viele Technologien direkt von Verpackungsunternehmen oder Chipunternehmen entwickelt. Zu den typischen Technologien gehören unter anderem:

a. BBULIm Oktober 2001 brachte Steven N. Towle von Intel das BBUL-Verfahren (bumpless build-up layer packaging) vor, bei dem die Verbindung zwischen Chip und Leiterplatte durch das Einbetten des Chips in die Leiterplatte realisiert wird.

b. EPS/EADEPS (Embedded Passive Substrate) wurde 2011 in die Massenproduktion überführt. EAD (Embedded Active Device) wird nur selten in Massenproduktion hergestellt.

c. ECP. AT&S hat die ECP-Technologie (Embedded Component Packaging) entwickelt, auf deren Basis passive und aktive Komponenten eingebettet werden können.

d. SESUB. TDK entwickelte die SESUB-Technologie (Semiconductor Embedded in SUBstrate).

e. MCeP. Shinko Electric entwickelte die MCeP-Technologie (Molded Core Embedded Package), die in der Lage ist, aktive und passive Komponenten einzubetten.

f. KernlosDie Coreless-Technologie wird in zwei Typen unterteilt: Coreless und ETS (Embedded Trace Substrate). Erstere wird üblicherweise in Flip-Chip-Gehäusen der mittleren oder unteren Leistungsklasse eingesetzt, die seit 2013 weit verbreitet sind.

g. Ohne PolsterDie padlose Technologie zielt darauf ab, die Leiterbahndichte und die Designflexibilität zu verbessern.

h. Bsp.BSP, kurz für Blue Stencil Printing, wurde entwickelt, um die Ausbeute und Effizienz von Fine-Pitch-Bumps zu verbessern, indem die Metallmaske ersetzt wird.

i. Per PostVia Post wird von ACCESS entwickelt. Es handelt sich um eine Via-Generierungstechnologie, bei der weder Laserverbohrung noch das Auffüllen plattierter Löcher verwendet wird.

j. MISMIS, kurz für Molded Interconnect Substrate/System, wurde erstmals von APSi entwickelt. Es handelt sich um eine Technologie, bei der Epoxidharz als Substrat verwendet wird.

PCBCart setzt Spitzentechnologie zur Herstellung von Leiterplatten ein

PCBCart stellt seit 2005 Leiterplatten für Unternehmen und Ingenieure weltweit her. Wir verbessern unsere Leiterplatten-Fertigungstechnologien kontinuierlich, um der Entwicklung der Elektronikindustrie gerecht zu werden. Sie können unsere Fertigungskapazitäten für Leiterplatten prüfen oder auf die Schaltfläche unten klicken, um ein Online-Angebot für Leiterplatten zu erhalten.

Erhalten Sie sofort ein Angebot für die Leiterplattenfertigung

Hilfreiche Ressourcen

•PCBCart Komplettservice für Leiterplattenfertigung

•PCBCart Bietet Ebenfalls Kundenspezifischen PCB-Montageservice an

•Wie bewertet man Leiterplattenhersteller und wählt den wettbewerbsfähigsten aus?

•Leiterplattenherstellungsprozess – Eine Schritt-für-Schritt-Anleitung