Hochgeschwindigkeitssignale sind ein heißes Thema, das in der Kommunikationsbranche nicht umgangen werden kann. Mit der zunehmenden Menge übertragener Informationen und steigenden Übertragungsgeschwindigkeiten sind Hochgeschwindigkeitssignale nach und nach von großer Bedeutung geworden.Hochgeschwindigkeits‑Leiterplatteist eine Leiterplatte für Hochgeschwindigkeitssignale, und ihre Materialauswahl, Fertigungstechnologie und Leiterbahnentwicklung beeinflussen alle die Qualität von Hochgeschwindigkeitssignalen. Non-Functional Pad, auch NFP genannt, ist ein technologisches Verfahren zur Herstellung von Hochgeschwindigkeits-PCBs, während die Einfügedämpfung einer der wichtigsten Parameter zur Beurteilung der Signalqualität ist. Das Entfernen oder Beibehalten von NFP ist zu einem unvermeidlichen Diskussionsthema zwischen Ingenieuren und Herstellern geworden. Dieser Artikel analysiert den Einfluss von NFP auf die Einfügedämpfung von Hochgeschwindigkeitssignalen aus der Perspektive des Fertigungsprozesses anhand einer experimentellen Methode und führt Sie zur Antwort auf die Frage, ob ungenutzte Pads entfernt oder beibehalten werden sollten.

Einführung in NFP

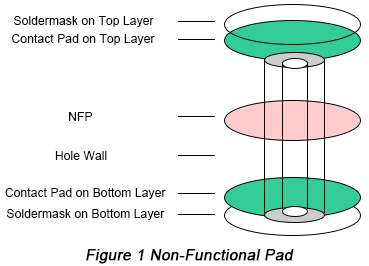

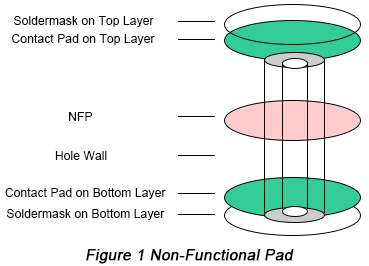

Nichtfunktionale Pads sind Pads auf inneren oder äußeren Lagen, die mit keinen aktiven Leiterstrukturen der Lage verbunden sind. NFP hat keinen Einfluss auf die Übertragung elektrischer Signale, kann jedoch die Kupferhaftung an der Lochwand verstärken. NFP ist in Abbildung 1 unten dargestellt.

Das Hinzufügen von NFP bedeutet, vor dem PTH-Kupfer (Plated Through Hole) metallische Befestigungspunkte bereitzustellen, sodass viele Hersteller dazu neigen, NFP hinzuzufügen, um im Prozess der Mehrlagenfertigung eine bessere Wirkung des PTH-Kupfers zu gewährleisten.Leiterplattenherstellung.

Versuchsdesign

In diesem Experiment, dasselbeCCL (kupferkaschiertes Laminat) Materialausgewählt ist. Alle Leiterplatten enthalten 20 Lagen, von denen die Leitungsführung auf der dritten und der achtzehnten Lage implementiert ist. Der Einfügedämpfungsverlust kann verglichen werden zwischen dem Hinzufügen von NFP (Schema 1) und Entfernung von NFP (Schema 2), um sicherzustellen, ob NFP einen Einfluss auf die Signalqualität hat. Da im Prozess der Leiterplattenherstellung viele Unsicherheitsfaktoren existieren, müssen neben dem Einfügedämpfungsverlust die Schlüsselparameter überprüft werden, um sicherzustellen, dass keine anderen Einflussfaktoren in die Fertigung einfließen.

Inspektion der beeinflussenden Elemente

• Inspektion der Impedanzkonsistenz

Beim Signalverlusttest neigt das Signal aufgrund inkonsistenter Impedanz zur Reflexion, was letztendlich das Testergebnis des Einfügedämpfungsverlusts beeinflusst. Daher hängt die Richtigkeit des Einfügedämpfungstests direkt von der Qualität der Impedanzkonsistenz ab. Der Test der charakteristischen Impedanz wird jeweils gemäßSchema 1undSchema 2und der erhaltene Wellenwiderstandswert ist in der folgenden Tabelle zusammengefasst.

|

Testplan

|

Testschicht

|

Charakteristische Impedanz (Ohm)

|

| Schema1 |

3. Schicht |

113,03 |

| Schema2 |

3. Schicht |

112,71 |

| Schema 1 |

18. Schicht |

111,93 |

| Schema2 |

18. Schicht |

114,07 |

Basierend auf der obigen Tabelle ist ersichtlich, dass der Impedanzunterschied zwischen den beiden Verfahren innerhalb von 5 % liegt, woraus geschlossen werden kann, dass der Einfluss der charakteristischen Impedanz auf den Verlusttest vernachlässigt werden kann.

• Elemente, die die Prüfung der Einfügedämpfung beeinflussen

Die Einfügedämpfung setzt sich aus dielektrischen Verlusten und Leiterverlusten zusammen. Da in den beiden in diesem Experiment untersuchten Konzepten dasselbe Material und dieselben Leiterbahnstrukturen verwendet werden, ergeben sich die dielektrischen Verluste und Leiterverluste ausschließlich aus der Leiterplattenfertigung. Im Folgenden werden beide Punkte jeweils gesondert analysiert, um sicherzustellen, dass die Leiterplattenfertigung keinen Einfluss hat.

a. Inspektion des dielektrischen Verlusts

Die Anwendung von Klebefolien in mehrlagigen Stapelaufbauten führt zu einem gewissen Harzrückgang, und unterschiedliche Ausmaße dieses Harzrückgangs bewirken Unterschiede im dielektrischen Verlust. Aufgrund der Unsicherheit des Harzrückgangs bei Klebefolien muss nach dem Stapelprozess eine Schliffbildanalyse durchgeführt werden, um den Einfluss durch Unterschiede im Ausmaß des Harzrückgangs vollständig auszuschließen.

Durch die Analyse lässt sich zusammenfassen, dass die Kerndicke der oberen und unteren Lage der beiden Varianten jeweils 139,8 μm bzw. 135,2 μm beträgt. Nach dem Laminieren beträgt die Dicke der Klebefolie jeweils 257,4 μm bzw. 251,9 μm. Die maximale Dickenabweichung liegt innerhalb von 6 μm, erfüllt damit die Fertigungstoleranzanforderungen, und der Einfügedämpfungsverlust wird durch die dielektrischen Verluste nicht beeinflusst.

b. Inspektion von Leiterverlusten

Die Leiterverluste stehen somit in Zusammenhang mit der Länge und Breite der Leitungen, der Oberflächenrauheit und der lateralen Erosion währendPCB-Herstellungsprozessim Testschaltkreis. In den beiden Schaltungen dieses Experiments ist das Schaltungsdesign gleich, wobei der Einfluss der Leitungslänge eliminiert wurde. Der Brown-Effekt, die Konzentration der Ätzlösung und der Wasserdruck haben alle Einfluss auf die Oberflächenrauheit. Um diese komplizierten Faktoren zu vermeiden, wird die Schaltungskonsistenz direkt aus dem Endergebnis beurteilt.

Durch das Experiment wird die Breite der Übertragungsleitung mit der Anwendung von jeweils 168 μm und 166 μm gemessenSchema 1undSchema 2und einer Übertragungsleitungshöhe von 18,3 μm und 18,9 μm. Die Oberflächenrauheit beträgt in beiden Fällen 2,5 μm. Alle Daten zeigen, dass der Leiterverlust hinsichtlich der Herstellung der Übertragungsleitung im Wesentlichen ähnlich ist, sodass der Einfluss des Leiterverlusts auf die Einfügedämpfung vernachlässigt werden kann.

Analyse des NFP-Einflusses

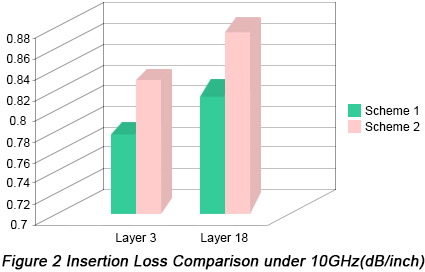

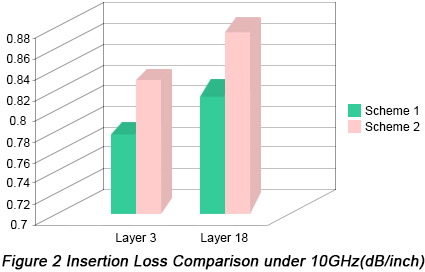

Ausgehend von der Entstehungsquelle des dielektrischen Verlustes und des Leiterverlustes, in Kombination mit dem Entstehungsprinzip des Einfügedämpfungsverlustes, wird eine Reihe von Prüfungen hinsichtlich der Fertigungskonsistenz der Leiterplatte (PCB) durchgeführt, um sicherzustellen, dass in den beiden Verfahren nur eine einzige Variable, nämlich NFP, auftritt. Gemäß der FD- (Frequenzbereichs-) Methode in IPC-TM650-2.5.5.12,Schema 1undSchema 2werden getestet, wobei das Ergebnis in Abbildung 2 unten dargestellt ist.

Infolgedessen kann der Einfluss der einzigen Variablen NFP auf die Signaleinfügedämpfung näherungsweise beurteilt werden.Schema 1entfernt NFP, währendSchema 2behält NFP bei. Aus der obigen Abbildung ist zu erkennen, dass sowohl bei Schicht 03 als auch bei Schicht 18 das Ergebnis des Einfügedämpfungstests inSchema 1ist insgesamt kleiner als die vonSchema 2was darauf hinweist, dass das Hinzufügen von NFP den Signal-Einfügungsverlust verstärken wird.

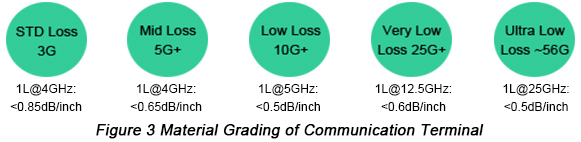

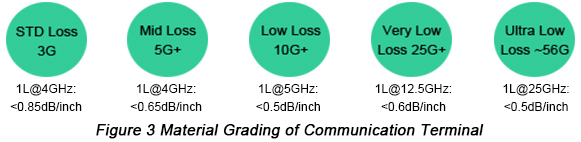

Basierend auf diesem Experiment bleibt der Unterschied im Einfügedämpfungsverlust zwischen den beiden Verfahren bei etwa 9 %. Abbildung 3 zeigt eine grundlegende Einstufung eines bekannten Kommunikationsendgerätematerials.

Basierend auf Abbildung 3 ist zu erkennen, dass zwischen allen Materialklassen nur sehr geringe Unterschiede beim Einfügungsverlust auftreten. Wenn der in diesem Experiment untersuchte Einfügungsverlust genau in die Kategorie des Schwellenwerts fällt, wird die Materialklasse durch NFP herabgestuft, was die gesamte Produktionskette vom Materialhersteller bis zum Endprodukt stark beeinflussen wird.

Fazit

Wenn es um Hochgeschwindigkeits-Leiterplatten geht,mehrlagige Leiterplattensind der unvermeidliche Entwicklungstrend, und die Herstellung durch Vias ist das erste Problem. NFP bietet eine große Verbesserung gegenüber PTH-Kupfer im Prozess der Herstellung von PCB-Via-Wänden und spielt eine wirksame Rolle bei der Verhinderung von abfallendem Via-Kupfer sowie bei der Bewältigung von Qualitätsproblemen wie Via-Wand-Rissen. Unter Ausschluss anderer Einflussfaktoren wird in diesem Artikel die Variable NFP betrachtet und der Einfluss von NFP auf den Einfügedämpfungsverlust analysiert, sodass es in der Lage ist, Materialherstellern, PCB-Herstellern und Endgeräteherstellern eine gewisse Referenz in Bezug auf das High-Speed-PCB-Design zu bieten.

PCBCart ist ein führender Anbieter von hochpräzisen Leiterplattenfertigungslösungen, die speziell auf die strengen Anforderungen von Hochgeschwindigkeitsanwendungen zugeschnitten sind. Unsere Erfahrung gewährleistet ein überlegenes Design, eine optimale Bauteilauswahl und Fertigungsprozesse, die Einfügedämpfungen minimieren und die Signalperformance optimieren. Mit unserer fortschrittlichen Technologie und strengen Qualitätssicherung helfen wir Ihnen, eine höhere Produktleistung zu erreichen. Fordern Sie jetzt ein Angebot bei PCBCart an und profitieren Sie von der Zusammenarbeit mit einem führenden Anbieter fortschrittlicher Leiterplattenlösungen.

Fordern Sie jetzt Ihr individuelles hochpräzises Leiterplattenangebot an

Hilfreiche Ressourcen

•Einführung in die Via-in-Pad (VIP)-Technologie

•Tipps für High-Speed-Layout

•Hochgeschwindigkeits‑Leiterplatten‑Routingtechniken zur Reduzierung des Einflusses von EMI

•Forschung zum Hochgeschwindigkeits‑PCB‑Design in eingebetteten Anwendungssystemen

•Umfassender Leiterplatten-Fertigungsservice von PCBCart – zahlreiche Mehrwertoptionen

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart – ab 1 Stück