Leiterplatten (PCBs) bilden das Rückgrat aller wichtigen elektronischen Geräte. Diese erstaunlichen Erfindungen finden sich in nahezu allen rechnergestützten Elektroniksystemen, einschließlich einfacherer Geräte wie Digitaluhren, Taschenrechnern usw. Für Uneingeweihte: Eine Leiterplatte leitet elektrische Signale durch die Elektronik und erfüllt damit die elektrischen und mechanischen Schaltungsanforderungen des Geräts. Kurz gesagt, Leiterplatten weisen dem Strom den Weg und erwecken Ihre Elektronik zum Leben.

Leiterplatten leiten Gleichstrom über ihre Oberfläche durch ein Netzwerk aus Kupferbahnen. Das komplexe System dieser Kupferleitungen bestimmt die einzigartige Funktion jedes einzelnen Teils der Leiterplatten-Schaltung.

Vor dem PCB-Design wird Schaltungsentwicklern empfohlen, eine Leiterplattenfabrik zu besichtigen und sich persönlich mit den Herstellern über ihre Anforderungen an die PCB-Fertigung auszutauschen. Dies hilft zu verhindern, dass unnötige Fehler der Entwickler bereits in der Entwurfsphase weitergegeben werden. Da jedoch immer mehr Unternehmen ihre PCB-Fertigungsanfragen an ausländische Zulieferer auslagern, wird dies unpraktikabel. Aus diesem Grund stellen wir diesen Artikel vor, um ein angemessenes Verständnis der einzelnen Schritte im Herstellungsprozess von Leiterplatten zu vermitteln. Hoffentlich bietet er Schaltungsentwicklern und Neueinsteigern in die PCB-Branche einen klaren Einblick, wie Leiterplatten hergestellt werden, und hilft dabei, unnötige Fehler zu vermeiden.

Schritte im Leiterplattenherstellungsprozess

Schritt 1: Entwurf und Ausgabe

Leiterplatten sollten streng kompatibel sein mit einem vom Entwickler erstellten PCB-Layout, das mitPCB-Design-Software. Häufig verwendete PCB-Designsoftware umfasst Altium Designer, OrCAD, Pads, KiCad, Eagle usw.HINWEIS: Vor der Leiterplattenfertigung sollten Entwickler ihren Auftragsfertiger über die Version der verwendeten Leiterplattendesign-Software informieren, da dies hilft, Probleme durch Abweichungen zu vermeiden.

Sobald das PCB-Design für die Produktion freigegeben ist, exportieren die Designer das Design in ein Format, das ihre Hersteller unterstützen. Das am häufigsten verwendete Programm heißt Extended Gerber. Die Babynahrungs-Werbekampagne der 1980er-Jahre suchte nach schönen Babys, und diese Software erzeugt einige wunderschön gestaltete Nachkommen. Gerber ist auch unter dem Namen IX274X bekannt.

Die Leiterplattenindustrie brachte Extended Gerber als perfektes Ausgabeformat hervor. Verschiedene Leiterplatten-Designsoftwares erfordern möglicherweise unterschiedlicheSchritte zur Gerber-Dateierstellungsie kodieren alle umfassende wichtige Informationen, einschließlich Kupfer-Leiterbahnebenen, Bohrzeichnungen, Blenden, Bauteilkennzeichnungen und weiterer Optionen. In diesem Stadium werden alle Aspekte des PCB-Designs überprüft. Die Software führt Kontrollalgorithmen auf das Design aus, um sicherzustellen, dass keine Fehler unentdeckt bleiben. Die Entwickler prüfen den Plan außerdem in Bezug auf Aspekte wie Leiterbahnbreite, Abstand zur Platinenkante, Leiterbahn- und Lochabstände sowie Lochgröße.

Nach einer gründlichen Prüfung leiten die Designer die PCB-Datei zur Produktion an Leiterplattenhersteller weiter. Um sicherzustellen, dass das Design die Anforderungen an die minimalen Toleranzen während des Herstellungsprozesses erfüllt, führen fast alle Leiterplattenfertiger …Prüfung der fertigungsgerechten Konstruktion (DFM)vor der Herstellung von Leiterplatten.

Schritt 2: Von der Datei zum Film

Der PCB-Druck beginnt, nachdem die Entwickler die PCB-Schaltplandateien ausgegeben und die Hersteller eine DFM-Prüfung durchgeführt haben. Hersteller verwenden einen speziellen Drucker, einen sogenannten Plotter, der Fotofilme der Leiterplatten erstellt, um Leiterplatten zu drucken. Die Hersteller nutzen diese Filme, um die PCBs zu belichten. Obwohl es sich um einen Laserdrucker handelt, ist es kein herkömmlicher Laserjet-Drucker. Plotter verwenden eine äußerst präzise Drucktechnologie, um einen hochdetaillierten Film des PCB-Designs zu erzeugen.

Das Endprodukt ist eine Kunststofffolie mit einem Fotonegativ der Leiterplatte in schwarzer Tinte. Für die Innenlagen der Leiterplatte steht die schwarze Tinte für die leitfähigen Kupferbereiche der Leiterplatte. Der verbleibende transparente Teil des Bildes kennzeichnet die Bereiche aus nichtleitendem Material. Die Außenlagen folgen dem umgekehrten Muster: transparent für Kupfer, aber Schwarz bezeichnet den Bereich, der weggeätzt wird. Der Plotter entwickelt den Film automatisch, und der Film wird sicher aufbewahrt, um unerwünschten Kontakt zu verhindern.

Jede Lage der Leiterplatte undLötstoppmaskeerhält seine eigene transparente und schwarze Folienschicht. Insgesamt benötigt eine zweilagige Leiterplatte vier Folien: zwei für die Lagen und zwei für die Lötstoppmaske. Entscheidend ist, dass alle Folien perfekt zueinander passen müssen. Werden sie im Einklang verwendet, bilden sie die Ausrichtung der Leiterplatte ab.

Um eine perfekte Ausrichtung aller Filme zu erreichen, sollten Passlöcher durch alle Filme gestanzt werden. Die Genauigkeit der Lochposition wird durch das Justieren des Tisches erreicht, auf dem der Film liegt. Wenn die feinen Einstellungen des Tisches zu einer optimalen Übereinstimmung führen, wird das Loch gestanzt. Die Löcher passen im nächsten Schritt des Bildgebungsprozesses auf die Passstifte.

Schritt 3: Drucken der Innenlagen: Wohin kommt das Kupfer?

Die Erstellung der Filme im vorherigen Schritt dient dazu, den Verlauf der Kupferbahn darzustellen. Jetzt ist es an der Zeit, die Darstellung auf dem Film auf eine Kupferfolie zu übertragen.

Dieser Schritt in der Leiterplattenherstellung bereitet die eigentliche Fertigung der Leiterplatte vor. Die grundlegende Form einer Leiterplatte besteht aus einer Laminatplatte, deren Kernmaterial Epoxidharz und Glasfaser ist, die auch als Substratmaterial bezeichnet werden. Das Laminat dient als idealer Träger für die Aufnahme des Kupfers, das die Leiterplatte strukturiert. Das Substratmaterial bietet einen stabilen und staubresistenten Ausgangspunkt für die Leiterplatte. Das Kupfer ist auf beiden Seiten vorbeschichtet. Der Prozess umfasst das Abtragen des Kupfers, um das Design von den Filmen freizulegen.

In der Leiterplattenherstellung spielt Sauberkeit eine wichtige Rolle. Das kupferbeschichtete Laminat wird gereinigt und in eine dekontaminierte Umgebung überführt. In dieser Phase ist es entscheidend, dass sich keine Staubpartikel auf dem Laminat absetzen. Ein einzelnes Schmutzpartikel könnte sonst dazu führen, dass ein Stromkreis einen Kurzschluss hat oder unterbrochen bleibt.

Als Nächstes erhält die gereinigte Platte eine Schicht lichtempfindlicher Folie, den sogenannten Photoresist. Der Photoresist besteht aus einer Schicht photoreaktiver Chemikalien, die nach der Belichtung mit ultraviolettem Licht aushärten. Dies gewährleistet eine exakte Übereinstimmung der Fotofilme mit dem Photoresist. Die Filme werden auf Stifte aufgesetzt, die sie in Position über der Laminatplatte halten.

Der Film und die Platine werden ausgerichtet und einem UV-Lichtstoß ausgesetzt. Das Licht dringt durch die klaren Bereiche des Films und härtet den Fotolack auf dem darunterliegenden Kupfer. Die schwarze Tinte aus dem Plotter verhindert, dass das Licht die Bereiche erreicht, die nicht aushärten sollen, und diese sind zur Entfernung vorgesehen.

Nachdem die Leiterplatte vorbereitet wurde, wird sie mit einer alkalischen Lösung gewaschen, die jeglichen nicht ausgehärteten Fotolack entfernt. Ein abschließender Hochdruckwaschgang entfernt alle übrigen Rückstände von der Oberfläche. Anschließend wird die Leiterplatte getrocknet.

Das Produkt kommt aus dem Prozess, wobei der Resist die Kupferbereiche, die in der Endform erhalten bleiben sollen, ordnungsgemäß abdeckt. Ein Techniker untersucht die Leiterplatten, um sicherzustellen, dass in dieser Phase keine Fehler auftreten. Der gesamte an diesem Punkt vorhandene Resist kennzeichnet das Kupfer, das in der fertigen Leiterplatte vorhanden sein wird.

Dieser Schritt gilt nur für Leiterplatten mit mehr als zwei Lagen. Einfache zweilagige Leiterplatten überspringen diesen Schritt und gehen direkt zum Bohren über. Mehrlagige Leiterplatten erfordern weitere Schritte.

Schritt 4: Entfernen des unerwünschten Kupfers

Nachdem der Fotolack entfernt wurde und der gehärtete Lack das Kupfer bedeckt, das wir behalten möchten, gelangt die Leiterplatte in die nächste Phase: das Entfernen des unerwünschten Kupfers. So wie die alkalische Lösung den Lack entfernt hat, frisst eine stärkere chemische Lösung das überschüssige Kupfer weg. Das Kupferlösungsmittelbad entfernt das gesamte freiliegende Kupfer. In der Zwischenzeit bleibt das gewünschte Kupfer vollständig unter der gehärteten Schicht des Fotolacks geschützt.

Nicht alle Kupferplatinen sind gleich. Einige schwerere Platinen erfordern größere Mengen an Kupferlösemittel und unterschiedlich lange Belichtungszeiten. Nebenbei bemerkt erfordern schwerere Kupferplatinen zusätzliche Aufmerksamkeit hinsichtlich des Leiterbahnabstands. Die meistenStandard-Leiterplattenauf einer ähnlichen Spezifikation beruhen.

Nachdem das Lösungsmittel das unerwünschte Kupfer entfernt hat, muss der gehärtete Resist, der das gewünschte Kupfer schützt, abgewaschen werden. Ein anderes Lösungsmittel übernimmt diese Aufgabe. Die Leiterplatte glänzt nun nur noch mit dem für die Leiterplatte erforderlichen Kupfersubstrat.

Schritt 5: Schichtausrichtung und optische Inspektion

Wenn alle Lagen sauber und bereit sind, benötigen sie Ausrichtungsstanzungen, um sicherzustellen, dass sie alle übereinanderliegen. Die Passlöcher richten die Innenlagen an den Außenlagen aus. Der Techniker legt die Lagen in eine Maschine, die optischer Stanzautomat genannt wird und eine exakte Übereinstimmung ermöglicht, sodass die Passlöcher präzise gestanzt werden.

Sobald die Lagen zusammengefügt sind, ist es unmöglich, Fehler auf den inneren Lagen zu korrigieren. Eine weitere Maschine führt eine automatische optische Inspektion der Leiterplatten durch, um das vollständige Fehlen von Defekten zu bestätigen. Das ursprüngliche Gerber-Design, das der Hersteller erhalten hat, dient als Vorlage. Die Maschine scannt die Lagen mit einem Lasersensor und vergleicht anschließend das digitale Bild elektronisch mit der ursprünglichen Gerber-Datei.

Wenn die Maschine eine Unstimmigkeit feststellt, wird der Vergleich auf einem Monitor angezeigt, damit der Techniker ihn beurteilen kann. Sobald die Schicht die Inspektion besteht, gelangt sie in die letzten Phasen der Leiterplattenproduktion.

Schritt 6: Schichten auftragen und verbinden

In dieser Phase nimmt die Leiterplatte Gestalt an. AlleGetrennte Schichten erwarten ihre Vereinigung. Wenn die Schichten vorbereitet und überprüft sind, müssen sie nur noch miteinander verschmelzen. Die äußeren Schichten müssen sich mit dem Substrat verbinden. Der Prozess erfolgt in zwei Schritten: Schichtaufbau und Verbindung.

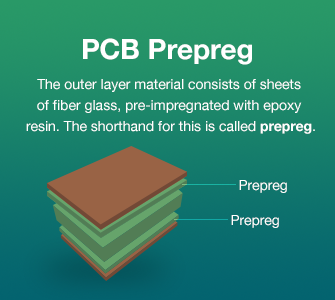

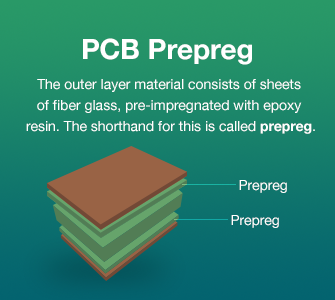

Das Material der äußeren Schicht besteht aus Glasfasermatten, die mit Epoxidharz vorimprägniert sind. Die Kurzbezeichnung dafür lautet Prepreg. Eine dünne Kupferfolie bedeckt außerdem die Ober- und Unterseite des ursprünglichen Substrats, das die geätzten Kupferleiterbahnen enthält. Nun ist es an der Zeit, sie zusammenzupressen.

Die Verbindung erfolgt auf einem schweren Stahltisch mit Metallklemmen. Die Schichten werden sicher in Stifte eingesetzt, die am Tisch befestigt sind. Alles muss fest sitzen, um ein Verrutschen während der Ausrichtung zu verhindern.

Ein Techniker beginnt damit, eine Prepreg-Schicht über dem Ausrichtungsbecken zu platzieren. Die Substratschicht wird über dem Prepreg positioniert, bevor das Kupferblech aufgelegt wird. Weitere Prepreg-Schichten liegen auf der Kupferschicht. Schließlich vervollständigen eine Aluminiumfolie und eine Kupferpressplatte den Stapel. Jetzt ist er für das Pressen vorbereitet.

Der gesamte Vorgang wird von einem automatischen Ablauf gesteuert, der vom Computer der Laminierpresse ausgeführt wird. Der Computer koordiniert das Aufheizen des Stapels, den Zeitpunkt, zu dem Druck ausgeübt wird, sowie den Moment, in dem der Stapel mit kontrollierter Geschwindigkeit abkühlen darf.

Als Nächstes findet ein gewisser Grad an „Auspacken“ statt. Wenn alle Lagen zu einem Super-Sandwich aus Leiterplattenpracht zusammengepresst sind, packt der Techniker einfach das mehrlagige Leiterplattenprodukt aus. Es ist ein einfacher Vorgang: die Haltestifte werden entfernt und die obere Druckplatte wird entsorgt. Die Leiterplattenherrlichkeit tritt siegreich aus ihrer Hülle aus Aluminiumpressplatten hervor. Die im Prozess verwendete Kupferfolie bleibt erhalten und bildet die Außenlagen der Leiterplatte.

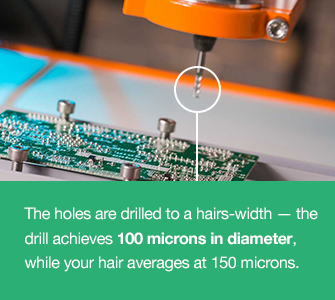

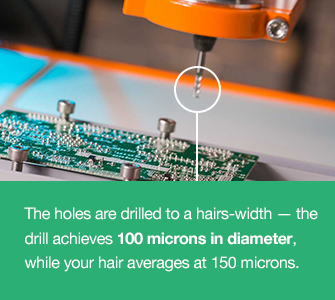

Schließlich werden Löcher in die Stapelplatine gebohrt. Alle Komponenten, die später hinzukommen sollen, wie kupferverbindende Durchkontaktierungen und bedrahtete Elemente, sind auf die Genauigkeit präziser Bohrlöcher angewiesen. Die Löcher werden auf Haarbreite gebohrt – der Bohrer erreicht 100 Mikrometer Durchmesser, während ein Haar im Durchschnitt 150 Mikrometer misst.

Um die Position der Bohrziele zu bestimmen, identifiziert ein Röntgen-Ortungsgerät die richtigen Bohrzielpunkte. Anschließend werden passende Registrierbohrungen angebracht, um den Stapel für die Reihe weiterer, spezifischer Bohrungen zu fixieren.

Vor dem Bohren legt der Techniker eine Platte aus Puffermaterial unter das Bohrziel, um eine saubere Bohrung zu gewährleisten. Das Austrittsmaterial verhindert unnötiges Ausreißen beim Austritt des Bohrers.

Ein Computer steuert jede Mikrobewegung des Bohrers – es ist nur natürlich, dass ein Produkt, das das Verhalten von Maschinen bestimmt, auf Computer angewiesen ist. Die computergesteuerte Maschine verwendet die Bohrdatei aus dem ursprünglichen Design, um die richtigen Stellen zum Bohren zu identifizieren.

Die Bohrer verwenden luftbetriebene Spindeln, die sich mit 150.000 U/min drehen. Bei dieser Geschwindigkeit könnte man meinen, dass das Bohren im Handumdrehen erledigt ist, aber es gibt viele Löcher zu bohren. Eine durchschnittliche Leiterplatte enthält weit über hundert unversehrte Bohrpunkte. Während des Bohrens benötigt jeder davon seinen eigenen speziellen Moment mit dem Bohrer, daher dauert der Vorgang seine Zeit. Die Löcher dienen später zur Aufnahme der Vias und der mechanischen Befestigungsbohrungen für die Leiterplatte. Die endgültige Befestigung dieser Teile erfolgt später, nach der Beschichtung.

Nachdem das Bohren abgeschlossen ist, wird das zusätzliche Kupfer, das die Ränder des Produktionspanels auskleidet, mit einem Profilierwerkzeug entfernt.

Schritt 8: Beschichtung und Kupferabscheidung

Nach dem Bohren geht die Platte zum Beschichten über. Bei diesem Prozess werden die verschiedenen Schichten mittels chemischer Abscheidung miteinander verbunden. Nach einer gründlichen Reinigung durchläuft die Platte eine Reihe chemischer Bäder. Während dieser Bäder lagert ein chemischer Abscheidungsprozess eine dünne Schicht – etwa einen Mikrometer dick – Kupfer auf der Oberfläche der Platte ab. Das Kupfer gelangt in die kürzlich gebohrten Löcher.

Vor diesem Schritt liegt die Innenfläche der Bohrungen einfach frei und zeigt das Glasfasermaterial, aus dem das Innere der Platte besteht. Die Kupferbäder bedecken bzw. beschichten die Wände der Bohrungen vollständig. Nebenbei bemerkt erhält die gesamte Platte eine neue Kupferschicht. Am wichtigsten ist, dass die neuen Bohrungen bedeckt sind. Computer steuern den gesamten Prozess des Eintauchens, Entfernens und Weiterverarbeitens.

Schritt 9: Abbildung der äußeren Schicht

In Schritt 3 haben wir Photoresist auf das Panel aufgetragen. In diesem Schritt machen wir das erneut – nur dass wir dieses Mal die Außenlagen des Panels mit dem PCB-Design belichten. Wir beginnen mit den Lagen in einem sterilen Raum, um zu verhindern, dass Verunreinigungen an der Oberflächenlage haften bleiben, und tragen dann eine Schicht Photoresist auf das Panel auf. Das vorbereitete Panel gelangt anschließend in den Gelbraum. UV-Licht beeinflusst Photoresist. Gelbes Licht weist keine UV-Anteile in ausreichender Stärke auf, um den Photoresist zu beeinflussen.

Schwarze Tintenfolien werden mit Stiften fixiert, um ein Verrutschen gegenüber der Platte zu verhindern. Wenn Platte und Schablone in Kontakt sind, bestrahlt ein Generator sie mit starkem UV-Licht, das den Photoresist aushärtet. Anschließend durchläuft die Platte eine Maschine, die den nicht ausgehärteten Resist entfernt, der durch die Deckkraft der schwarzen Tinte geschützt war.

Der Prozess stellt eine Umkehrung zu dem der inneren Lagen dar. Abschließend werden die Außenlagen inspiziert, um sicherzustellen, dass der gesamte unerwünschte Fotolack im vorherigen Schritt entfernt wurde.

Wir kehren in den Beschichtungsraum zurück. Wie in Schritt 8 galvanisieren wir die Platte mit einer dünnen Kupferschicht. Die freiliegenden Bereiche der Platte aus der Fotolackphase der Außenschicht erhalten die Kupfergalvanisierung. Nach den ersten Kupfergalvanikbädern wird die Platte in der Regel verzinnt, was die Entfernung des gesamten Kupfers ermöglicht, das auf der zur Entfernung vorgesehenen Leiterplatte zurückgeblieben ist. Das Zinn schützt den Teil der Platte, der während der nächsten Ätzstufe mit Kupfer bedeckt bleiben soll. Beim Ätzen wird die unerwünschte Kupferfolie von der Platte entfernt.

Das Zinn schützt das gewünschte Kupfer in diesem Stadium. Das unerwünschte freiliegende Kupfer und das Kupfer unter der verbleibenden Resistschicht werden entfernt. Erneut werden chemische Lösungen eingesetzt, um das überschüssige Kupfer zu entfernen. Gleichzeitig schützt das Zinn das wertvolle Kupfer in diesem Stadium.

Die leitenden Bereiche und Verbindungen sind nun ordnungsgemäß hergestellt.

Schritt 12: Auftragen der Lötstoppmaske

Bevor die Lötstoppmaske auf beide Seiten der Leiterplatte aufgebracht wird, werden die Panels gereinigt und mit einem Epoxid-Lötstoppmaskenlack beschichtet. Die Leiterplatten werden einem UV-Lichtstoß ausgesetzt, der durch einen Lötstoppmasken-Fotofilm hindurchtritt. Die abgedeckten Bereiche bleiben unhärtet und werden entfernt.

Schließlich gelangt die Leiterplatte in einen Ofen, um die Lötstoppmaske auszuhärten.

Schritt 13: Oberflächenfinish

Um die Lötbarkeit der Leiterplatte zu verbessern, werden sie chemisch mit Gold oder Silber beschichtet. Einige Leiterplatten erhalten in diesem Stadium außerdem heißluftverzinntes Pads. Das Heißluftverzinnen führt zu gleichmäßigen Pads. Dieser Prozess führt zur Erzeugung der Oberflächenbeschichtung. PCBCart kann mehrere Arten vonOberflächenfinishgemäß den spezifischen Anforderungen der Kunden.

Die nahezu fertiggestellte Leiterplatte erhält eine Tintenstrahlbeschriftung auf ihrer Oberfläche, die dazu dient, alle wichtigen Informationen zur Leiterplatte anzugeben. Schließlich gelangt die Leiterplatte in die letzte Beschichtungs- und Aushärtungsphase.

Schritt 15: Elektrischer Test

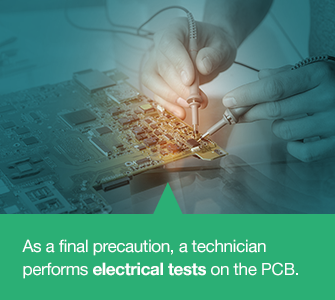

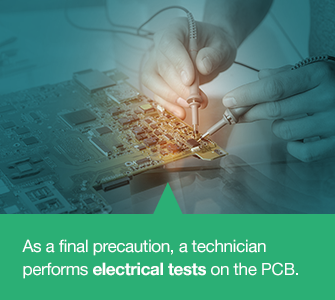

Als letzte Vorsichtsmaßnahme führt ein Techniker auselektrische Tests auf der Leiterplatte. Das automatisierte Verfahren bestätigt die Funktionalität der Leiterplatte und ihre Übereinstimmung mit dem ursprünglichen Design. Bei PCBCart bieten wir eine fortschrittliche Version der elektrischen Prüfung an, die als Flying-Probe-Test bezeichnet wird und bei der bewegliche Prüfspitzen eingesetzt werden, um die elektrische Leistung jedes Netzes auf einerblank Leiterplatte.

Schritt 16: Profiling und V-Scoring

Jetzt sind wir beim letzten Schritt angekommen: dem Zuschneiden. Aus der ursprünglichen Platte werden verschiedene Leiterplatten herausgeschnitten. Das angewandte Verfahren konzentriert sich entweder auf die Verwendung eines Fräsers oder einer V-Nut. Ein Fräser lässt kleine Stege entlang der Leiterplattenkanten zurück, während die V-Nut schräge Kanäle entlang beider Seiten der Leiterplatte schneidet. Beide Methoden ermöglichen es, die Leiterplatten leicht aus der Platte herauszubrechen.

Sie brauchen jemanden, der Ihre Leiterplatte herstellt? PCBCart kann helfen!

Wie Sie sehen können, steckt eine Menge Arbeit inLeiterplatteFertigungsprozess. Um sicherzustellen, dass Leiterplatten mit der von Ihnen erwarteten Qualität, Leistung und Haltbarkeit hergestellt werden, müssen Sie einen Hersteller wählen, der über ein hohes Maß an Fachkompetenz verfügt und in jeder Phase großen Wert auf Qualität legt.

PCBCart ist einer der erfahrensten Anbieter von kundenspezifischen Leiterplatten-Produktionsdienstleistungen weltweit.Mit dem Gedanken, dass unser Erfolg am Erfolg unserer Kunden gemessen wird, konzentrieren wir uns auf die Sorgfalt und Aufmerksamkeit für Details, die jeder einzelne Schritt der Leiterplattenherstellung erfordert. Wir bieten außerdem Vakuumverpackung, Verwiegung und Lieferung an, um sicherzustellen, dass Ihre Leiterplattenbestellung sicher und unbeschädigt ankommt. Bis heute haben wir Leiterplatten für Unternehmen jeder Größe aus über 80 Ländern gefertigt, und wir sind bestrebt, unsere produzierten Leiterplatten in den kommenden Jahren in jeden Winkel dieser Welt zu liefern.

Wir bieten schnelle PCB-Prototypenfertigung, Massenproduktion von Leiterplatten und Bestückungsdienstleistungen an. Angebote sind bei uns stets schnell und KOSTENLOS.

Fordern Sie JETZT ein Angebot an und sparen Sie bis zu 300 $ für Ihre Leiterplatten

ODER sehen Sie sich die folgenden Artikel an, um mehr über unsere Dienstleistungen zu erfahren. Wenn Sie Fragen haben oder es vorziehen, direkt mit uns zu sprechen, schreiben Sie uns bitte eine Nachricht.hier.

•Eine kurze Einführung über PCBCart

•Kundenspezifischer Leiterplatten-Fertigungsservice mit mehreren Mehrwertdiensten

•Fortschrittlicher Leiterplattenbestückungsservice zu kostengünstigem Preis

•Dateianforderungen für ein schnelles und präzises PCB-Angebot

•Erhalten Sie einen sofortigen Leiterplatten-Fertigungspreis für Ihr Projekt

•Fordern Sie den Leiterplattenbestückungspreis für Ihr individuelles Projekt an

•Wie man einen Leiterplattenhersteller oder einen Leiterplattenbestücker bewertet