Wenn Sie eine Bestellung für Leiterplatten aufgeben, sollten Sie vor der eigentlichen Fertigung Ihrer Platinen Faktoren wie Leiterplattensubstratmaterial, Lötstoppmaske, Bestückungsdruck, Oberflächenfinish, Platinengröße und -dicke, Kupferdicke, blinde und vergrabene Vias, Durchkontaktierungen, SMT, Nutzen, Toleranzen usw. berücksichtigen. Unter diesen Punkten gehört die Auswahl des Oberflächenfinishs zur ersten Kategorie, da das Oberflächenfinish eine äußerst wichtige Rolle für die Zuverlässigkeit elektronischer Produkte spielt. Da die Kupferschicht auf Leiterplatten leicht oxidiert werden kann, verringert die entstehende Kupferoxidschicht die Lötqualität erheblich, was die Zuverlässigkeit und Funktionsfähigkeit der Endprodukte mindert. Das Oberflächenfinish trägt dazu bei, Pads vor Oxidation zu schützen und hervorragende Lötbarkeit sowie elektrische Leistung sicherzustellen.

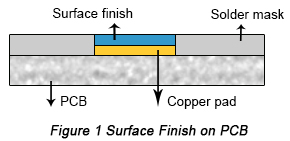

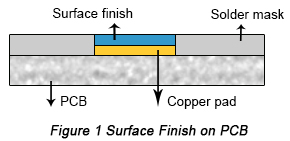

Oberflächenfinish oder Oberflächenbeschichtung ist der wichtigste Schritt im Prozess zwischenHerstellung von Leiterplattenund Leiterplattenbestückung mit zwei Hauptfunktionen, von denen die eine darin besteht, die freiliegenden Kupferleiterbahnen zu schützen, und die andere darin, eine lötbare Oberfläche bereitzustellen, wenn Bauteile auf die Leiterplatte gelötet werden. Wie in Abbildung 1 gezeigt, befindet sich die Oberflächenbeschichtung in der äußersten Schicht der Leiterplatte und über dem Kupfer und spielt die Rolle eines „Schutzmantels“ für das Kupfer.

Arten von Oberflächenfinish

Grundsätzlich gibt es zwei Hauptarten von Oberflächenveredelungen: metallische und organische. HASL, ENIG/ENEPIG, Immersion Gold und Immersion Tin gehören alle zu den metallischen Oberflächenveredelungen, während OSP und Carbon Ink zu den organischen Oberflächenveredelungen gehören.

•HASL (Heißluftverzinnung)

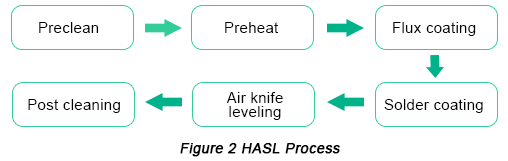

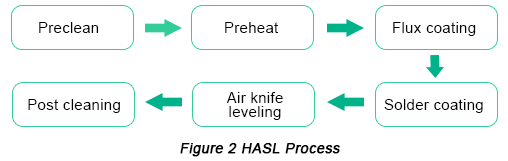

HASL ist eine herkömmliche Art von Oberflächenfinish, das auf Leiterplatten (PCBs) aufgebracht wird. Die Leiterplatte wird typischerweise in ein Bad aus geschmolzenem Lot getaucht, sodass alle freiliegenden Kupferoberflächen mit Lot bedeckt werden. Überschüssiges Lot wird entfernt, indem die Leiterplatte zwischen Heißluftmessern hindurchgeführt wird. In der Regel folgt HASL einem Verfahren wie in der Beschreibung von Abbildung 2 unten dargestellt:

|

Vorteile der HASL-Oberflächenbeschichtung

|

Nachteile der HASL-Oberflächenbeschichtung

|

• Ausgezeichnete Benetzung während des Lötens von Bauteilen;

• Kupferkorrosion vermieden; |

• Geringe Ebenheit bei vertikalen Nivellierern macht HASL für Fine-Pitch-Bauteile unzulässig;

• Hohe thermische Belastung während des Prozesses verursacht

Defekte in der Leiterplatte; |

Um den Vorschriften zum Umweltschutz zu entsprechen, entwickelt sich HASL in zwei Unterkategorien: bleihaltiges HASL undbleifreies HASL. Letztere entspricht den Vorschriften und Gesetzen der RoHS (Beschränkung gefährlicher Stoffe), die erstmals von der EU eingeführt wurden.

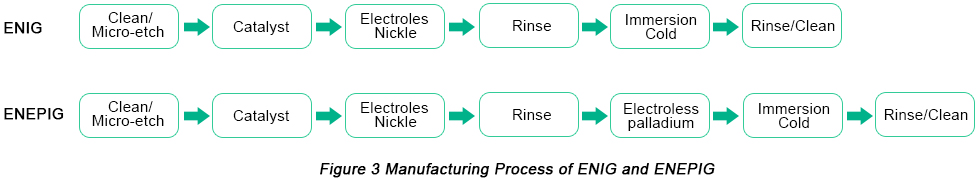

•ENIG und ENEPIG

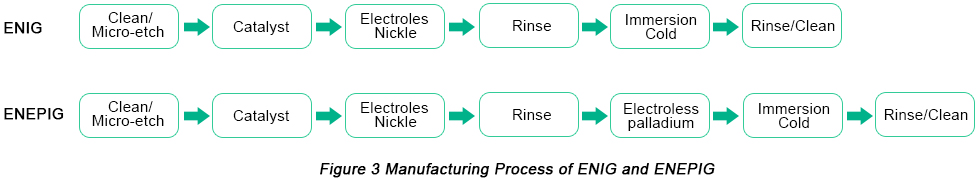

ENIG, kurz für „Electroless Nickel Immersion Gold“, besteht aus einer chemisch abgeschiedenen Nickelschicht, die mit einer dünnen Schicht von Immersionsgold überzogen ist, welche das Nickel vor Oxidation schützt. ENEPIG, auch bekannt als „Electroless Nickel Electroless Palladium Immersion Gold“, unterscheidet sich von ENIG dadurch, dass eine Palladiumschicht als Sperrschicht aufgebracht wird, um Nickel vor Oxidation zu schützen und dessen Diffusion in die Kupferschicht zu verhindern. Im Vergleich zu anderen Arten von Oberflächenveredelungen bieten ENIG und ENEPIG die höchste Lötbarkeit für Leiterplatten, jedoch sind die Kosten deutlich höher. Der Unterschied zwischen den Herstellungsprozessen von ENIG und ENEPIG ist in Abbildung 3 unten dargestellt.

Der chemisch abgeschiedene Nickelschritt ist ein autokatalytischer Prozess, bei dem Nickel auf der palladiumkatalysierten Kupferoberfläche abgeschieden wird. Das Reduktionsmittel, das Nickelionen enthält, muss nachgefüllt werden, um die richtige Konzentration, Temperatur und den erforderlichen Säuregrad bereitzustellen, die für die Erzeugung einer gleichmäßigen Beschichtung notwendig sind. Während des Immersionsgold-Schritts haftet das Gold durch molekularen Austausch an den nickelplattierten Bereichen, wodurch das Nickel bis zum Lötprozess geschützt wird. Die Goldschichtdicke muss bestimmte Toleranzen einhalten, um sicherzustellen, dass das Nickel seine Lötfähigkeit beibehält.

ENIG und ENEPIG haben jeweils ihre eigenen Vor- und Nachteile. ENIG zeichnet sich beispielsweise durch eine flache Oberfläche, einen einfachen Prozessablauf und eine hohe Temperaturbeständigkeit aus, während ENEPIG in der Lage ist, hervorragende mehrfache Reflow-Zyklen zu überstehen und eine hochzuverlässige Drahtbondfähigkeit aufweist. Basierend aufVergleich zwischen ENIG und ENEPIG, sie können in verschiedenen Anwendungen für unterschiedliche Zwecke eingesetzt werden. ENIG eignet sich für bleifreies Löten, SMT (Surface-Mount-Technologie), BGA- (Ball-Grid-Array-)Gehäuse usw., während ENEPIG in der Lage ist, strenge Anforderungen mehrerer Gehäusetypen zu erfüllen, einschließlich THT (Through-Hole-Technologie), SMT, BGA, Drahtbonden, Pressfit usw.

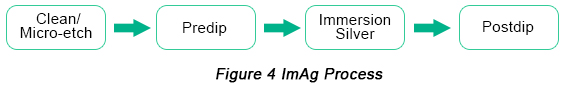

•ImAg (Immersionsilber)

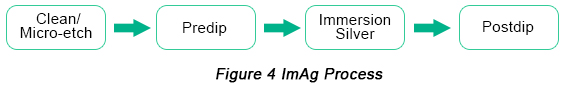

ImAg besteht aus einer dünnen Immersionssilberschicht über den Kupferleiterbahnen. In der Regel folgt ImAg dem folgenden Verfahren:

|

Vorteile der ImAg-Oberflächenveredelung

|

Nachteile der ImAg-Oberflächenveredelung

|

• Planare Oberfläche;

• Kurzer, einfacher Prozesszyklus;

• Preisgünstig;

• Hohe Leitfähigkeit;

• Geeignet für Produkte mit feiner Teilung;

• Kupfer/Zinn-Lötverbindung;

• Nacharbeitbar;

• Die Lochgröße nicht beeinflussen

; |

• Anlaufen

• Silbermigration;

• Planare Mikroporen;

• Kriechkorrosion; |

ImAg ist eine gute Art von Oberflächenfinish zum Löten und Testen. Kriechkorrosion ist seine größte Schwäche.

•ImSn (Immersion-Zinn)

ImSn ist größtenteils dasselbe wie ImAg, mit dem Unterschied, dass bei ImSn Zinn verwendet wird, während bei ImAg Silber zum Einsatz kommt. Was die Vorteile von ImSn betrifft, so bietet es eine äußerst plane Oberfläche auf den Kupferpads, was es sehr gut für SMT-Anwendungen geeignet macht. Außerdem bietet ImSn eine Oberfläche, die von gängigenAutomatisierte optische InspektionTechniken.

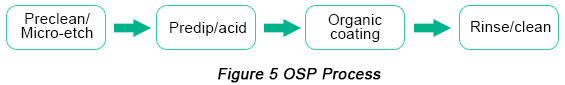

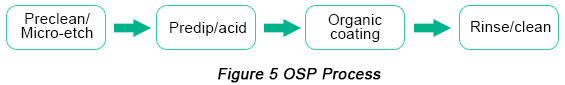

•OSP (Organische Lötbarkeitskonservierungsmittel)

OSP ist eine Art Oberflächenfinish mit transparenter organischer Beschichtung. Es verwendet eine wasserbasierte organische Verbindung, die selektiv an Kupfer bindet und das Kupfer bis zum Lötvorgang schützt. In der Regel folgt OSP dem folgenden Prozess:

|

Vorteile der OSP-Oberflächenbeschichtung

|

Nachteile der OSP-Oberflächenbeschichtung

|

• Flach/planar;

• Kurzer, einfacher Prozesszyklus

• Preisgünstig;

•

Nacharbeitbar

;

• Die fertige Lochgröße nicht beeinträchtigen;

• Kupfer/Zinn-Lötverbindung; |

• Mehrere Reflows

•

Begrenzte Haltbarkeit

;

• Nicht leitend

• Schwer zu inspizieren;

•

Begrenzte thermische Zyklen

; |

Die obige Beschreibung erklärt nichts in Bezug auf OSP. Sie können sich auf den Artikel beziehenDinge, die du über OSP kaum weißtum mehr Details zur OSP-Oberflächenveredelungstechnologie zu erhalten.

Zusammenfassend lässt sich sagen, dass jeder Typ seine eigenen Vor- und Nachteile hat. Sie sollten die am besten geeignete Oberflächenveredelung entsprechend dem Verwendungszweck Ihres elektronischen Produkts, den Leistungsanforderungen, den Kosten, der Korrosionsbeständigkeit, dem ICT (In-Circuit-Test), der Lochfüllung usw. auswählen. Je mehr Punkte Sie bei der Auswahl berücksichtigen, desto genauer wird Ihr Ergebnis sein.

Beim Vergleich dieser Arten von Oberflächenveredelungen gilt allgemein: Hinsichtlich der KOSTEN sind ImAg und OSP am günstigsten, während ENIG am teuersten ist. Hinsichtlich der KORROSIONSBESTÄNDIGKEIT verfügen HASL und ImSn über die beste Korrosionsbeständigkeit, während ImAg die schlechteste aufweist. Hinsichtlich ICT ist ausschließlich OSP am schlechtesten, während die anderen ähnlich gut sind. Hinsichtlich LOCHFÜLLUNG sind HASL und ENIG besser als die anderen Typen.

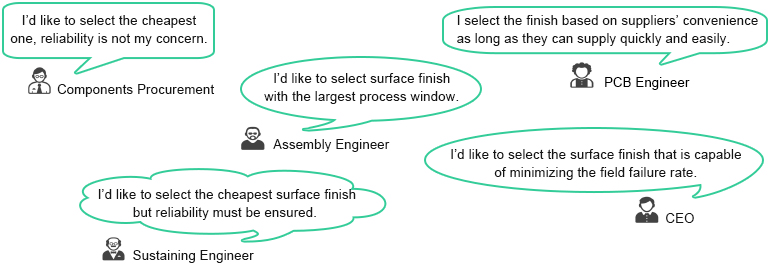

Auswahl der Oberflächenbeschaffenheit

Die Auswahl der Oberflächenbeschichtung auf Leiterplatten ist der wichtigste Schritt bei der Leiterplattenherstellung, da sie direkt die Prozesserträge, die Anzahl der Nacharbeiten, die Feldausfallrate, die Testfähigkeit, die Ausschussrate und die Kosten beeinflusst. Alle wichtigen Aspekte der Bestückung müssen bei der Auswahl der Oberflächenbeschichtung berücksichtigt werden, um die hohe Qualität und Leistungsfähigkeit der Endprodukte sicherzustellen.

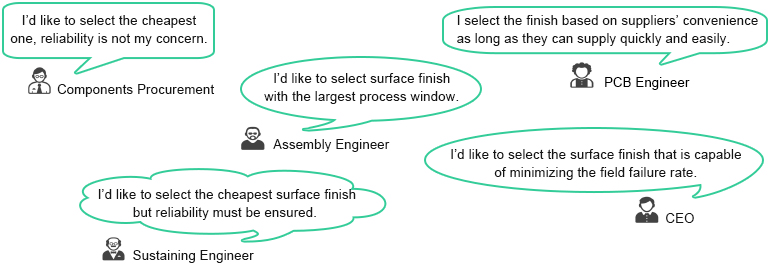

Im Leiterplattenbestückungsprozess haben Personen in unterschiedlichen Positionen unterschiedliche Ansichten darüber, wie die Oberflächenbeschichtung ausgewählt werden sollte, wie im folgenden Bild dargestellt:

Offenbar haben Personen in unterschiedlichen Positionen unterschiedliche Auswahlkriterien. Unabhängig davon, welcher Typ ausgewählt wird, dient dies lediglich den Anforderungen und der Bequemlichkeit der Menschen, wobei nur wenig Rücksicht auf die Qualität, Leistung und Zuverlässigkeit von Leiterplatten und Leiterplattenbestückung genommen wird.

Basierend auf der obenstehenden Einführung zu den einzelnen Arten von Oberflächenveredelungen sind einige Eigenschaften die wichtigsten Elemente als Auswahlkriterium. Die nachstehende Tabelle zeigt, welche Eigenschaften die jeweilige Art von Oberflächenveredelung HAT und NICHT HAT. Anhand der spezifischen Anforderungen und Merkmale von Leiterplattenprodukten können Sie dieser Tabelle folgen, um die perfekte Option für die Oberflächenveredelung auszuwählen.

|

Artikel

|

HASL

|

ENIG

|

ENEPIG

|

ImAg

|

ImSn

|

OSP

|

| Kostenempfindliches Produkt |

√ |

x |

x |

√ |

√ |

√ |

| Hohe Stückzahl erforderlich |

x |

x |

x |

√ |

√ |

√ |

| Kosmetik der Oberflächenbeschaffenheit |

√ |

x |

√ |

x |

√ |

√ |

| Bleifreies Wellenlöten |

√ |

√ |

√ |

√ |

x |

x |

| Verwendete Feinrasterkomponenten |

x |

√ |

√ |

√ |

√ |

√ |

| Anforderung der Drahtbondung an die Oberflächenbeschaffenheit |

x |

√ |

√ |

√ |

x |

x |

| Hochrentable IKT |

√ |

√ |

√ |

√ |

√ |

x |

| Bleifrei stoß-/fallfest |

√ |

x |

x |

√ |

√ |

√ |

| Möglichkeiten des Korrosionsversagens |

√ |

√ |

√ |

x |

√ |

√ |

Alles in allem muss bei der Auswahl der Art der Oberflächenveredelung ein optimaler Typ gewählt werden, mit dem zahlreiche Funktionen erfüllt werden können. Jede Art von Oberflächenveredelung hat ihre eigenen Vor- und Nachteile. Aber keine Sorge. Es gibt einige technische Kniffe als Lösungen für die Probleme, die durch die Nachteile der Oberflächenveredelung verursacht werden. Zum Beispiel stehen hinsichtlich des Nachteils, dass OSP eine geringere Benetzungskraft aufweist, einige Lösungen zur Verfügung, wie etwa die Änderung der Leiterplattenlötoberfläche oder der Wellenlötlegierung, die Erhöhung der Vorheizung der Oberseite usw. Der entscheidende Punkt ist, dass alle möglichen Faktoren berücksichtigt werden müssen, um eine ideale Leistung zu erzielen.

Heutzutage sind Umweltfragen im Elektronikbereich immer wichtiger geworden. Um die entstehenden gefährlichen Stoffe zu begrenzen, wurde RoHS von der EU veröffentlicht. RoHS, auch bekannt als bleifrei, steht für „Restriction of Hazardous Substances“ (Beschränkung gefährlicher Stoffe). RoHS, auch bekannt als Richtlinie 2002/95/EG, stammt aus der Europäischen Union und beschränkt die Verwendung von sechs gefährlichen Materialien, die in elektrischen und elektronischen Produkten vorkommen. Alle entsprechenden Produkte auf dem EU-Markt müssen seit dem 1. Juli 2006 RoHS-konform sein. RoHS wirkt sich auf die gesamte Elektronikindustrie und auch auf viele elektrische Produkte aus. Daher werden Oberflächenbeschichtungen mit bleifreiem Lot in Zukunft mehr Anhänger finden.

PCBCart bietet einen Online-Preiskalkulator, mit dem Sie Leiterplatten mit unterschiedlichen Oberflächenveredelungen berechnen können.. Klicken Sie auf die Schaltfläche unten, um zur PCB-Angebotsseite zu gelangen. Dort sehen Sie, wie sich der PCB-Preis mit der Umstellung der Oberflächenveredelung verändert, indem Sie verschiedene Optionen für die Oberflächenveredelung eingeben.

Preisunterschied von Leiterplatten mit unterschiedlichen Oberflächenveredelungen prüfen

Hilfreiche Ressourcen

•Die umfassendsten Richtlinien für die Auswahl von Oberflächenrauheiten

•Vergleich zwischen ENIG und ENEPIG

•Dinge, die du über OSP kaum weißt