Con el desarrollo de la industria electrónica y el aumento de las exigencias en el rendimiento electrónico, los componentes electrónicos están evolucionando hacia una tendencia de miniaturización, espaciado más fino y alta integración. A medida que la distancia entre los conductores adyacentes se reduce, el problema de los residuos y otros contaminantes en las placas de circuito impreso (PCB) se vuelve cada vez más destacado en cuanto a su influencia en la fiabilidad de las PCB. Aunque la técnica de soldadura de bajo residuo y sin limpieza es ampliamente utilizada por los métodos tradicionalestecnología de montaje superficial (SMT)en los productos con alta fiabilidad, la densificación de la estructura de los productos y la miniaturización del montaje de los componentes hacen que sea cada vez más difícil alcanzar el grado de limpieza adecuado, con un aumento de fallos del producto provocados por problemas de limpieza. Este pasaje analizará brevemente la influencia de los residuos contaminantes en las soldaduras puntuales de las PCB y algunos problemas relacionados con la limpieza.

• La influencia de los residuos de contaminantes en la soldadura por puntos de PCB

a.Migración electroquímica

La migración electroquímica, abreviada como ECM, se refiere a la migración de iones por medio de algún medio, como los residuos de flux, bajo la influencia de un campo electromagnético. Para los productos de PCB, con el cambio de la humedad ambiental, algunos contaminantes iónicos en los residuos de flux, como el agente activo y la sal, se transformarán en electrolitos, lo que provoca el cambio de las características de las soldaduras puntuales. Cuando estas PCBs están funcionando, bajo la condición de tensión de estrés, es posible que se produzcan cortocircuitos entre las soldaduras puntuales, causando fallas intermitentes que disminuyen la fiabilidad de las PCBs. Este proceso se compone de tres pasos: formación de la trayectoria, iniciación y generación de cristales arborizados. La formación de la trayectoria comienza con la disolución de iones metálicos en el electrolito, que es una especie de ácido débil formado por la combinación de los residuos de cloro y bromo en el flux y el agua del aire. Cuando el metal se disuelve en el ácido débil, se generará un filamento metálico. Por lo tanto, los elementos que incluyen residuos iónicos, desviación de voltaje y humedad deben estar presentes para que se implemente el mecanismo de la efectividad electroquímica. Además, la efectividad electroquímica también se ve influida por la temperatura, la humedad, la alimentación, el material del conductor, el espaciamiento entre conductores, el tipo de contaminante y su cantidad.

b.Corrosión por fluencia

La corrosión por fluencia se refiere al fenómeno por el cual se genera cristal de sulfuro de cobre o de plata en la superficie de las PCB. A diferencia de la migración electroquímica, solo la existencia de una fuente de contaminación y de humedad en el entorno es suficiente para provocar la corrosión por fluencia, sin necesidad de diferencia de voltaje. Cuando el azufre presente en el aire se combina con el cobre o la plata de las PCB, se formará sulfuro de cobre o sulfuro de plata. Estos compuestos químicos, como el sulfuro de cobre y el sulfuro de plata, crecerán en cualquier dirección, provocando la apertura de pistas finas o cortocircuitos entre pistas adyacentes, lo que finalmente dará lugar a una mala calidad de las PCB. Con la reducción del tamaño de las PCB y la miniaturización de los componentes, el riesgo de este tipo de corrosión aumentará sin duda. La corrosión por fluencia se produce principalmente en los campos de la electrónica de control industrial y la aeroespacial debido a la mayor presencia de gases contaminantes en su aire ambiente. Otra razón radica en la aplicación previa de HASL en la superficie de las PCB, en la que el cobre exterior del laminado estaba protegido por estaño-plomo. Sin embargo, con el desarrollo de los procesos libres de plomo, se utilizan materiales con cobre o plata en la fabricación, soldadura y recubrimiento de las PCB. Una vez que el mojado no alcanza el nivel requerido durante el proceso de soldadura, parte del cobre o la plata quedará expuesta al aire y, cuando el entorno se deteriore bajo la influencia de la humedad, el riesgo de corrosión por fluencia aumentará considerablemente.

c.Bigote de estaño

La barba de estaño es la principal preocupación de los profesionales. A través de una gran cantidad de investigaciones basadas en los parámetros químicos y físicos generados por las barbas de estaño, los expertos señalan que la aleación con estaño prolifera con otros metales bajo el efecto de alta temperatura y alta humedad, lo que favorecerá la formación de compuestos intermetálicos (IMC). En estas condiciones, con el rápido aumento del esfuerzo de voltaje en la capa de estaño, los iones de estaño se proliferan a lo largo de los límites de los cristales, formando la barba de estaño que incrementará el riesgo de cortocircuitos. Por lo tanto, en el proceso de refusión, cuando la aleación de estaño se solidifica, algunos haluros y bromuros en el flux que fluye desde la pasta de estaño actúan como contaminantes iónicos, lo que conduce a la generación masiva de barbas de estaño. Además, la barba de estaño tiende a verse influida por el nivel de contaminación iónica, de lo cual se puede concluir que, cuanto más alto sea el nivel de contaminación iónica, mayor será la densidad de barbas de estaño.

• Algunos problemas relacionados con la limpieza

a.Contaminantes

Los objetos que necesitan limpiarse después de la soldadura son principalmente los residuos que quedan en las PCB. Según sus propiedades químicas, los restos pueden clasificarse en tres categorías: residuos polares solubles en agua, residuos no polares insolubles en agua y residuos solubles en agua pero no polares que no pueden transformarse en compuestos orgánicos iónicos. Estos contaminantes se consideran la causa clave que conduce al cambio o incluso al fallo del rendimiento de la PCB. Por lo tanto, es extremadamente necesario limpiar completamente los residuos. Además, dado que las PCB se están desarrollando hacia una alta densificación y un espaciado fino, la limpieza de PCB se está volviendo especialmente importante.

b.Flujos

Los residuos de fundente representan la mayor parte deFabricación de PCB, razón por la cual debe considerarse primero el residuo de flux al elegir un tipo de proceso de limpieza. Según sus propiedades químicas, los fluxes pueden clasificarse en cuatro categorías según la norma J-STD-004: colofonia, resina, orgánicos e inorgánicos, cada uno de los cuales se clasifica luego de acuerdo con el nivel de actividad del flux/residuo de flux y el contenido de haluros. Esto también demuestra indirectamente el hecho de que todos los fluxes del mundo son capaces de eliminar óxidos, aumentando la capacidad de humectación de la soldadura. En el proceso de fabricación de PCB, los fluxes se utilizan en la soldadura por ola, la soldadura por refusión y la soldadura manual, y es mejor elegir solo un tipo de flux. Para la limpieza de toda la PCB, se trata simplemente de un proceso de eliminación de un solo tipo de flux. Si se seleccionan muchos tipos de fluxes, la compatibilidad entre ellos dificultará la limpieza, ya que estos fluxes tienen características complejas que dan lugar a la complejidad de su combinación.

c.Artesanía de la limpieza

En la limpieza de PCB se utilizan habitualmente tres tipos de procesos de limpieza: limpieza con disolventes, limpieza sem acuosa y limpieza con agua. La limpieza con disolventes se refiere al proceso en el que se utiliza un medio de tipo disolvente para limpiar las PCB. En este proceso, el secado se realiza en un equipo independiente. La limpieza sem acuosa se refiere al proceso en el que las PCB se limpian con un disolvente y el disolvente orgánico se elimina de la PCB con agua, con el fin de eliminar el flux y otros contaminantes de las PCB. La limpieza con agua se refiere al proceso en el que las PCB se limpian únicamente con agua. De acuerdo con las características del equipo y de los productos, se debe seleccionar un proceso de limpieza adecuado para que la fiabilidad de la PCB aumente considerablemente.

d.Disolvente de limpieza

De acuerdo con el tipo de flux, se debe elegir un solvente de limpieza que sea compatible con el tipo de residuo de flux. Existen diferentes tipos de solventes de limpieza y diferentes componentes de los solventes de limpieza. Según las regulaciones del Comité Japonés de Limpieza Industrial (JICC), los solventes de limpieza se clasifican tomando como estándar el proceso de enjuague. Por eso los solventes de limpieza se dividen en dos tipos: solventes de limpieza hidrosolubles y solventes de limpieza no hidrosolubles. El solvente de limpieza en el que se utiliza agua en el proceso de enjuague se denomina hidrosoluble y aquel en el que no se utiliza agua se denomina no hidrosoluble.

e.Equipo de limpieza y método de limpieza

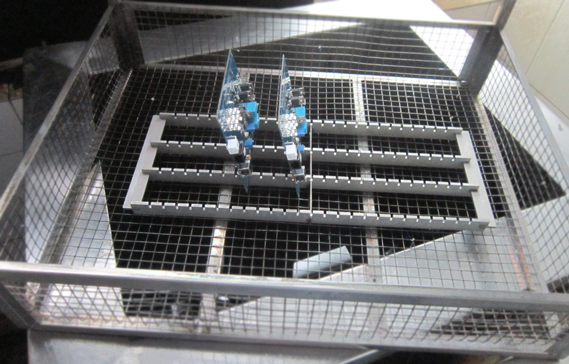

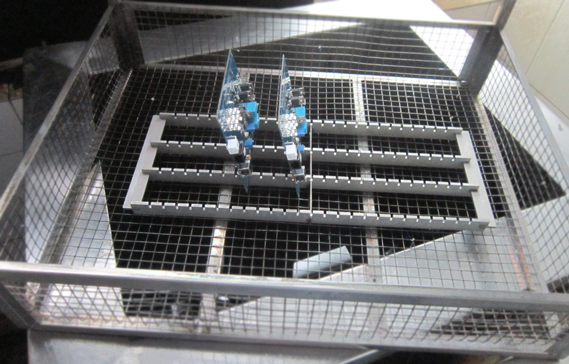

En la actualidad, los equipos de limpieza se clasifican principalmente en tipo por lotes y tipo celular, mientras que los métodos de limpieza incluyen ultrasonidos, pulverización, inmersión, chorro, burbujas, etc. Los métodos de limpieza ordinarios se llevan a cabo mediante pulverización o fase de vapor, con algunos métodos de limpieza mecánica como complemento, tales como agitaciones, rotaciones, etc.

f.Normas de limpieza

Los diferentes objetos de limpieza tienen distintos estándares de limpieza. Por lo tanto, es razonable que los estándares de limpieza adecuados deban ser compatibles con las industrias correspondientes y las características del producto, ya que los diferentes productos tienen distintos entornos de uso, vida útil de servicio y diferentes parámetros técnicos. De acuerdo con las normas de IPC, el grado general más alto de limpieza es:

Contaminantes iónicos < 1,56 μgNaCl/cm2;

o residuo de fundente < 40 μg/cm2;

o resistencia de aislamiento > 2x102Ω.

En resumen, siempre que se comprenda plenamente el mecanismo de fallo de la soldadura por puntos de la PCB en relación con los efectos negativos de los residuos y se elijan disolventes y métodos de limpieza adecuados de acuerdo con el diseño del proceso de limpieza, el riesgo de fallos físicos y químicos se reducirá en gran medida, de modo que se mejorará la fiabilidad de la PCB.

Aquí en PCBCart, aplicamos limpieza ultrasónica para mantener la alta fiabilidad y el rendimiento de los productos PCBpara que puedan alcanzar y superar las expectativas de los clientes. ¿Interesado en nuestros precios para el servicio de ensamblaje de PCB sin plomo? Haga clic en el siguiente botón para enviar su solicitud de cotización; el precio se proporcionará en un plazo de 1 a 2 días laborables.

Solicite una cotización de ensamblaje de PCB para su proyecto

Recursos útiles

•Introducción a las Capacidades de Ensamblaje de PCB Personalizadas de PCBCart

•Cómo evaluar a un fabricante de PCB o a un ensamblador de PCB

•Algunos métodos prácticos para evaluar las capacidades del ensamblador SMT

•Seis formas eficaces de reducir el costo de ensamblaje de PCB sin sacrificar la calidad

•Nunca confíes demasiado en “sin limpieza”: importancia de la limpieza del flux “sin limpieza”