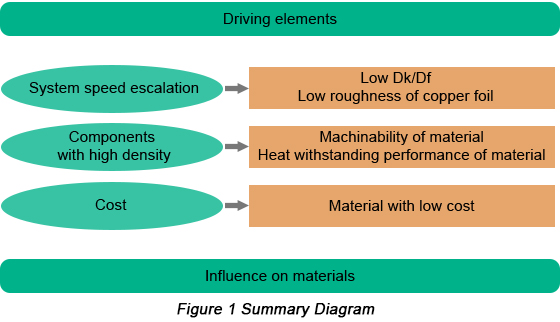

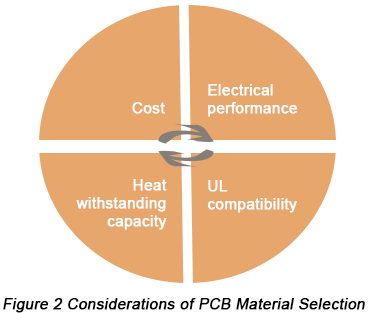

En el proceso de diseño de PCB, la selección del material de PCB depende principalmente de los siguientes elementos: costo, rendimiento eléctrico, maquinabilidad, capacidad de resistencia al calor, certificado UL, etc.

El precio del material influye en el costo total de las PCB; el rendimiento eléctrico del material está directamente relacionado con la integridad de la señal; la maquinabilidad y la capacidad de soportar el calor del material determinan la fiabilidad de las PCB; la compatibilidad UL del material es el privilegio para la solicitud del certificado UL. Entre todos estos elementos a considerar, la maquinabilidad, la capacidad de soportar el calor y el certificado UL deben tenerse en cuenta en el proceso de diseño de PCB de productos en todos los campos.

Sin embargo, para las PCB en redes de comunicación se requieren materiales de PCB de distintos niveles debido a las exigencias de diferentes rangos de velocidad, desde alta hasta baja. El rendimiento eléctrico y el costo del material suelen interactuar entre sí, de modo que los materiales de clase superior generalmente presentan un excelente rendimiento eléctrico, pero también un costo elevado. Además, se producen diferencias de precio entre materiales de la misma clase debido a los distintos tipos de materiales.

Cómo decidir un tipo de material que sea capaz de cumplir tanto con los requisitos de rendimiento eléctrico de la PCB como con el control de costos depende de un juicio e identificación precisos del Dk/Df, que manifiesta los parámetros de rendimiento eléctrico, de la combinación con un foil de cobre de baja rugosidad para garantizar el rendimiento eléctrico y de las diferencias de costo entre todos los tipos de materiales.

Por lo tanto, en este artículo se analizan dos aspectos, el rendimiento eléctrico y el costo, en términos de la selección del material de PCB.

• Identificación y comparación entre materiales de PCB en términos de rendimiento eléctrico (Dk/Df)

Para que el material seleccionado cumpla con los requisitos de integridad de señal, la primera tarea consiste en juzgar y comparar los materiales de PCB en términos de rendimiento eléctrico (Dk/Df).

a. Enfoques de comparación y criterio de evaluación del rendimiento eléctrico entre materiales

La comparación del rendimiento eléctrico entre materiales de diferentes proveedores debe realizarse con el mismo método de prueba y bajo las mismas condiciones para proporcionar una referencia bastante objetiva.

Aunque en las especificaciones ofrecidas por los proveedores se proporcionan los valores de Dk/Df de la preimpregnada y de la placa base correspondientes, no es aceptable ni científico remitirse directamente a los datos de la especificación. La verdadera comparación del rendimiento eléctrico entre materiales de PCB debe basarse en datos experimentales, ya que el método y las condiciones de prueba difieren de un proveedor a otro. Incluso si se aplica el mismo método de prueba, es posible que sigan produciéndose diferencias debido a las distintas operaciones.

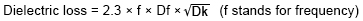

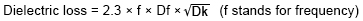

El criterio de evaluación del rendimiento eléctrico de los materiales de PCB son los valores de Dk y Df y su estabilidad en cada frecuencia. Un Dk/Df bajo reducirá la pérdida de inserción y debe tenerse en cuenta que, en diseños de velocidad cada vez más alta, Df es más importante que Dk como parámetro. La estabilidad se refiere a que Dk/Df no debe cambiar de forma evidente con el aumento de la frecuencia de prueba, lo cual no es beneficioso para la integridad de la señal. La siguiente fórmula indica la relación entre Dk/Df y la pérdida de inserción:

b. Muestras de comparación entre materiales basadas en resultados de pruebas prácticas

1). Acumulación de datos de prueba de muestra

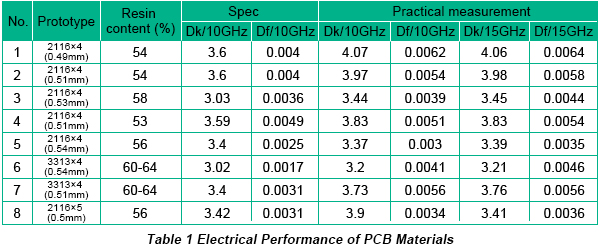

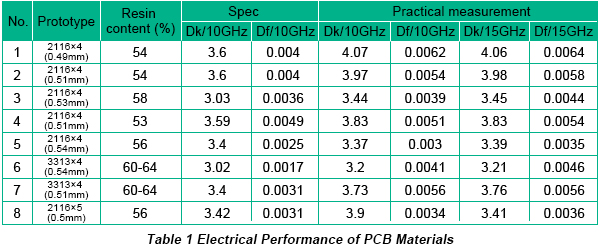

Los materiales de Clase 0 y Clase 1 presentan un mejor rendimiento eléctrico y solo se aplican en PCB de súper alta velocidad. La Tabla 1 muestra la comparación de resultados entre 8 materiales en dos clases después de la prueba de Dk/Df.

2). Comparación sobre Dk

Según la Tabla 1, si la comparación se realiza de acuerdo con los datos de la especificación, la secuencia de Dk debería ser 6>3>5>7>8>4>2=1 de acuerdo con su influencia.

Sin embargo, bajo la misma condición, la secuencia de Dk debería ser 6>5>8>3>7>4>2>1 de acuerdo con su influencia, lo cual es un resultado razonable. Además, se puede concluir que, con el aumento de la frecuencia de prueba, el Dk generalmente cambia con ella. Según el resultado de la prueba, el Dk de cada material manifiesta una excelente estabilidad a 10 GHz y 15 GHz, con una variación dentro de 0,03.

3). Comparación en Df

Según la Tabla 1, si la comparación se realiza de acuerdo con los datos de la especificación, la secuencia de Df debería ser 6>5>7>8>3>2=1>4 de acuerdo con su influencia.

Sin embargo, bajo la misma condición, la secuencia de Df debería ser 5>8>3>6>4>7>2>1 de acuerdo con su influencia, lo cual es un resultado razonable. Además, se puede concluir que con el aumento de la frecuencia de prueba, Df generalmente también aumenta. Con base en el resultado de la prueba, el Df de cada material manifiesta una excelente estabilidad a 10 GHz y 15 GHz, con una variación dentro de 0.0005.

4). Comparación y evaluación del rendimiento eléctrico de los materiales

Según la Parte a de esta sección, el material n.º 5 presenta el mejor rendimiento eléctrico, ya que tiene el mejor Df y un Dk relativamente excelente. A continuación está el n.º 8, ya que está justo después del n.º 5 en términos de Dk y Df. Luego viene el n.º 3. Aunque el n.º 6 presenta el mejor Dk, su Df solo ocupa el cuarto lugar. Después vienen los n.º 4 y 7. El rendimiento eléctrico es el peor para el material n.º 1. En conclusión, la secuencia de rendimiento eléctrico debería ser 5>8>3>6>4>7>2>1.

• Aplicación de lámina de cobre con baja rugosidad

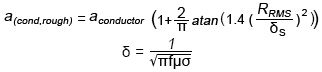

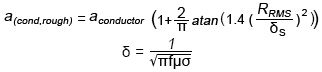

La siguiente fórmula indica la relación entre la rugosidad de la lámina de cobre y el efecto pelicular y la pérdida del conductor.

En esta fórmula,acond,ásperose refiere a la pérdida de inserción de los conductores;RRMSse refiere a la rugosidad de la lámina de cobre;δse refiere al efecto pelicular;fse refiere a la frecuencia;μyσse refieren a la conductividad y la permeabilidad del material.

Basado en esta fórmula, se puede concluir que el aumento de la rugosidad de la lámina de cobre conducirá al aumento de la pérdida del conductor. La rugosidad de la lámina de cobre ordinaria suele ser superior a 6 μm. Gracias a los requisitos de transmisión de señales de alta velocidad, se desarrollaron y aplicaron la lámina tratada al revés (RTF) y la lámina de cobre VLP, con una rugosidad de la lámina de cobre de aproximadamente 3 μm. Requisitos más altos para las señales de alta velocidad impulsan rugosidades de 1 μm a 2 μm, características de la lámina de cobre HVLP o similar.

En el proceso de selección de materiales para PCB, se configura lámina de cobre con baja rugosidad para reducir la pérdida por inserción y mejorar el rendimiento eléctrico del material. Con base en el experimento, se puede resumir que, a partir del material n.º 4, se debe elegir lámina de cobre RTF o VLP y se puede actualizar a lámina de cobre HVLP o similar, de modo que se incremente el rendimiento eléctrico del material y disminuya la pérdida por inserción del conductor. La diferencia de pérdida por inserción resultante de la diferencia de rugosidad de la lámina de cobre se vuelve cada vez más evidente con el aumento de la frecuencia. La configuración de lámina de cobre con baja rugosidad es capaz de reducir la pérdida por inserción en situaciones de alta frecuencia.

• Compatibilidad del material de PCB con la simulación de integridad de señal y la verificación y determinación mediante pruebas

a. Simulación de integridad de señal para verificar la compatibilidad del rendimiento eléctrico del material de PCB

La simulación de integridad de señal es capaz de predecir el rendimiento del sistema y evaluar la compatibilidad del rendimiento eléctrico de los materiales. La simulación se presenta en dos formas: pre-simulación y post-simulación.

La pre-simulación, también llamada simulación esquemática, se refiere a la simulación previa al diseño. El objetivo de la pre-simulación radica en conocer la impedancia característica de las líneas de transmisión, el efecto de la capacitancia de los orificios pasantes y la influencia del espaciado entre líneas sobre las señales de transmisión, lo cual será beneficioso para el diseño del ruteo del PCB. En esta etapa, también se consideran el Dk/Df del material del PCB, solo como una evaluación inicial.

La posimulación se refiere a la verificación de la corrección después del diseño del apilado y del ruteo, antes de la fabricación de la PCB. Se implementa sobre la base de los parámetros finales de diseño, abarcando la simulación de la calidad de transmisión y la simulación de diafonía. Con el diagrama de flujo de la posimulación añadido al proceso de diseño de PCB, y en función del resultado de la posimulación, se puede determinar si el rendimiento eléctrico del material de PCB utilizado previamente es adecuado o no.

b. Compatibilidad de materiales determinada por la prueba de integridad de la señal

La prueba de integridad de señal que se lleva a cabo en todo el sistema es la verificación del rendimiento del producto. El material con baja pérdida o bajo Dk/Df es un elemento importante a considerar en el proceso de diseño de PCB para redes de comunicación. En el diseño de alta velocidad, el Dk/Df del material de PCB contribuye en gran medida a la pérdida dieléctrica, ya que el Df del material de PCB está positivamente correlacionado con la pérdida dieléctrica y el Dk también contribuye en cierta medida, de modo que se ve afectada la pérdida de todo el sistema. La optimización del diseño basada en el Dk del material influirá en la continuidad de la impedancia, lo que afectará directamente la pérdida de retorno y la diafonía.

Dado que el rendimiento eléctrico del material de PCB influye en gran medida en el sistema de equipos de alta velocidad, la implementación de pruebas de integridad de señal del sistema, incluyendo la calidad de la señal de red, el colapso de pistas y la interferencia electromagnética, permite ayudar a verificar la compatibilidad del material de PCB anterior. Los métodos de prueba abarcan el medidor de análisis de impedancia, el analizador de redes vectoriales y el reflectómetro en el dominio del tiempo.

• Cambio en el costo de la PCB resultante de las diferencias entre materiales de PCB

Para poder seleccionar materiales de bajo costo entre múltiples tipos de materiales, es necesario comprender plenamente el cambio en el costo de la PCB que resulta de las diferencias entre los materiales de PCB.

Dado que cada tipo de material tiene su propia lámina base y su propia preimpregnada, si la comparación de precios solo se realiza sobre un tipo de lámina base y preimpregnada o sobre tipos limitados, se generarán desviaciones en el proceso de comparación de costos entre materiales, lo que inducirá a error en la selección del material de PCB. Por lo tanto, la comparación de precios debe realizarse sobre todas las láminas base y preimpregnadas ordinarias, calculando un valor promedio para que la diferencia de precio de la PCB quede clara.

Cabe señalar que el precio de la PCB también está influenciado por otros parámetros de diseño. Este artículo solo se centra en la proporción de reducción del costo de la PCB provocada por la diferencia de materiales de la PCB.

a. Diferencia de costo de PCB causada por materiales de PCB con diferentes niveles de rendimiento eléctrico

A través de la simulación, se puede concluir que la aplicación de material con un nivel bajo genera un ahorro de costos más notable que la de material con un nivel alto.

b. Diferencias de costo de PCB causadas por la selección óptima de materiales dentro de la misma clase

Incluso dentro de la misma categoría, se producen diferencias de precio entre estos materiales. Bajo la premisa de compatibilidad del rendimiento eléctrico, se debe aplicar primero el material con ventajas de precio para que se puedan ahorrar costos. Con PCBCart, usted puede hacer uso deCalculadora de PCBen el que se pueden recoger diferentes tipos de material según los requisitos de su diseño. Por supuesto, diferentes selecciones de material dan lugar a distintos resultados de cotización.

• Simulación de integridad de señal evitando la selección de material de PCB durante el diseño

En el proceso de diseño de PCB, si se utilizan materiales de clase alta en productos cuya integridad de señal puede lograrse completamente con materiales de clase baja, se producirá un desperdicio en el costo de la PCB, lo que se denomina sobrediseño en la selección de materiales de PCB.

Mediante la simulación de la integridad del número de tipos, se puede evitar el problema del sobrediseño, de modo que se pueda seleccionar un material de PCB con la clase adecuada, promoviendo el ahorro de costos al reducir la clase del material.

• Aplicación de un diseño especial para mejorar la pérdida de inserción y la calidad de transmisión de la señal, a fin de aumentar la posibilidad de utilizar material de clase baja

a. Diseño de backdrill y de vías ciegas

Backdrill yciego por diseñoes capaz de disminuir y eliminar la influencia en la transmisión de la señal causada por el metalizado de los orificios pasantes, ya que el metalizado de los orificios pasantes puede considerarse como un circuito que puede mejorar la calidad de la transmisión de la señal.

b. Acabado superficial

Basado en algunas investigaciones sobreAcabado de superficie de PCBse puede verificar que, para PCB de alta velocidad, la aplicación de un acabado de superficie sin níquel ayuda a reducir la pérdida de inserción, de modo que se puede aumentar la posibilidad de utilizar materiales de clase baja. Tanto el OSP como la plata de inmersión pueden aplicarse en PCB de alta velocidad como acabado de superficie. Además, el PCB con OSP presenta más ventajas debido a su bajo costo.

c. Aplicación de un apilamiento híbrido con materiales de clase alta y clase baja para disminuir la clase del material

Dado que algunas trazas de señales clave solo se distribuyen en ciertas capas de las PCB de alta velocidad, se pueden utilizar materiales de baja categoría o incluso materiales ordinarios en la placa base sin líneas de señal de alta velocidad, lo que permite reducir significativamente los costos.

En los dispositivos de redes de comunicaciones, mantener un alto rendimiento eléctrico con una selección de materiales rentable para las PCB es crucial. Los diseñadores deben estudiar parámetros como Dk/Df y la rugosidad de la superficie del foil de cobre de manera que logren el máximo rendimiento dentro de las limitaciones de presupuesto. Con una selección inteligente de materiales, es posible mejorar la funcionalidad y la rentabilidad de los dispositivos de alta velocidad.

PCBCart se especializa en ofrecer soluciones personalizadas de materiales para PCB con la combinación perfecta de rendimiento y rentabilidad. Nuestra experiencia y recursos facilitan la selección de los materiales más adecuados para sus necesidades particulares. Póngase en contacto con PCBCart hoy mismo para obtener cotizaciones detalladas y conocer cómo podemos respaldar sus proyectos de PCB con nuestra competencia en soluciones de diseño y fabricación.

Solicite ahora su cotización personalizada de material PCB a PCBCart

Recursos útiles

•Guía de diseño de placas de circuito impreso

•PCB de estándar de alta calidad con más de 20 años de experiencia

•Introducción a las PCB y diferentes tipos de placas de circuito

•Requisito de diseño de PCBs SMT Parte Cuatro: Marca

•Proceso de fabricación de PCB: una guía paso a paso

•Preguntas frecuentes | Fabricante profesional de PCB PCBCART