Con la mejora de la tecnología y del nivel de vida de las personas, los requisitos de la gente respecto a los productos electrónicos se han orientado hacia la ligereza, delgadez, miniaturización, alto rendimiento y múltiples funciones, de modo que la miniaturización e integración de los productos electrónicos se han convertido en la dirección principal de su desarrollo. Con el fin de aumentar el nivel de densidad de los componentes, muchas placas de circuito de una y de dos caras manifiestan principalmente componentes de montaje superficial (SMC) o dispositivos de montaje superficial (SMD). Sin embargo, en términos de resistencia intrínseca, fiabilidad y aplicabilidad, los componentes PIP siguen teniendo más ventajas que los SMC y SMD en algunos casos, especialmente para los conectores de borde. Por ejemplo, en placas SMT (Surface Mount Technology) de doble cara que presentan un ensamblaje mixto con pocos componentes PIP en la parte superior, la aplicación de la tecnología PIP ayuda a la reducción de procesos y al control de costos. La tecnología PIP es un método de impresión mediante plantilla, es decir, se imprime cierta cantidad de pasta de soldadura en la superficie de los SMC y en los orificios pasantes y las almohadillas de los componentes de montaje por orificio pasante. Tras completarse el montaje, la soldadura se completa después del paso por un horno de alta temperatura.

En comparación con la tecnología tradicional, la tecnología PIP tiene las siguientes ventajas:

a. La fabricación de PCB y el proceso tecnológico se simplifican debido a la ausencia de soldadura por ola.

b. Se ahorra espacio en el taller debido a un menor número de aplicaciones del equipo, material y trabajadores necesarios.

c.Costo de fabricación de PCBdisminuye mientras que el ciclo de producción se acorta.

d. Se puede evitar la alta tasa de defectos causada por la soldadura por ola, de modo que se mejore el rendimiento en el primer paso.

e. Se pueden omitir uno o más pasos de tratamiento térmico para que la soldabilidad de la PCB y la fiabilidad de los componentes aumenten.

f. La tecnología de refusión de orificios pasantes (THR) es capaz de reducir la cantidad de flux, evitando la contaminación de flux en la PCB causada por la soldadura por ola.

Propiedades del acabado de superficie OSP

Como acabado de superficie de material orgánico transparente de la PCB, por un lado,OSPimpone un requisito extremadamente alto para el almacenamiento de PCB y un tiempo de proceso corto, mientras que, por lo general, después de una soldadura a alta temperatura única, la película de protección orgánica en la superficie de la PCB se destruye, de modo que se pierde la capacidad de anti‑oxidación, lo que fácilmente conduce a dificultades en una segunda soldadura por refusión. Por otro lado, las PCB con acabado superficial OSP presentan peor fluidez de la pasta de soldadura y el cobre tiende a quedar expuesto en las uniones de soldadura, lo que influye en la fiabilidad de las uniones. Además, la apariencia del recubrimiento de estaño no cumple con la norma IPC3. Por lo tanto, en general, las PCB con acabado superficial OSP rara vez se aplican en productos con tecnología PIP. No obstante, a la mayoría de las empresas todavía les gusta usar PCB con acabado superficial OSP, ya que las placas tienen una excelente planitud y las PCB con OSP poseen una tecnología de fabricación relativamente estable con un bajo costo, algo difícil de lograr para otros tipos de acabado superficial.

Requisito sobre componentes

•Los componentes deben cumplir con el requisito de refluir en lo que respecta a la capacidad de resistencia a la temperatura.

Por ejemplo, los componentes del proceso libre de plomo deben soportar una temperatura de más de 260 °C durante más de 10 segundos. Los fabricantes profesionales de PCB deben tener la capacidad de procesar acabados de superficie libres de plomo. Tomemos a PCBCart, un servicio personalizadoFabricante de ensamblaje de PCBpor ejemplo, es muy excelente en el procesamiento sin plomo. Con fines experimentales, solo aplicaremos el proceso sin plomo en este artículo.

•Se requiere aplicar pasta de estaño sobre la parte superior de los orificios metalizados para THR.

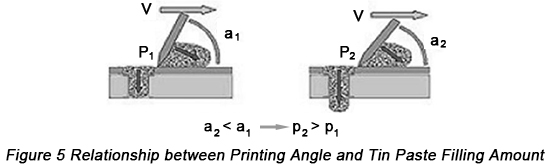

Para que este proceso sea aplicable, la distancia entre los componentes y la placa debe ser de 0,3 mm a 0,7 mm al aplicar la tecnología PIP. Bajo las mismas condiciones (parámetros de impresión, diseño del diámetro del pad y del orificio, etc.), los pines de los componentes de PCB con oro de inmersión y otros tipos de acabado superficial son 1,5 mm más gruesos que el espesor de la placa y el recubrimiento de estaño de las uniones de soldadura en la parte inferior es capaz de cumplir con el requisito de IPC3. Sin embargo, tiende a producirse fuga de cobre en las uniones de soldadura en PCBs con OSP y su apariencia no cumple con la norma IPC3.

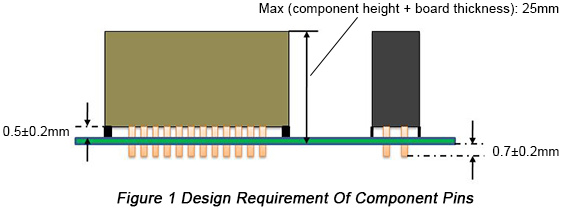

Tras múltiples verificaciones, se obtiene un mejor efecto de recubrimiento de estaño cuando los pines de los componentes en la PCB con OSP son más largos que el grosor de la placa en 0,5 mm a 1,0 mm, como se muestra en la Figura 1 a continuación.

Para evitar que el pin del componente expulse la pasta de estaño del interior del orificio, dejando una cantidad insuficiente de estaño en su interior, es necesario realizar un procesamiento de esquina afilada o en forma de cono en los pines del componente.

•El requisito del paquete de material de los componentes debe ser el mismo que el de SMT.

Los componentes deben cumplir con el requisito de montaje automático del equipo SMT. El requisito abarca aspectos como la altura del componente, la forma del componente, el espaciado entre las patillas del componente, etc.

Requisito sobre el diseño de la almohadilla

La tecnología PIP se aplica a PCB con acabado de superficie OSP. El requisito de distribución de componentes debe ser en gran medida compatible con PCB cubiertas por otros tipos de acabado de superficie. El principio general es que los componentes pequeños se coloquen en el lado inferior, mientras que los componentes grandes se coloquen en el lado superior de acuerdo con el requisito de soldadura por refusión a doble cara. No se deben colocar componentes dentro de 2 mm alrededor de los componentes PIP; si existen múltiples componentes PIP, para evitar interferencias durante el montaje automático, la distancia entre componentes PIP adyacentes debe ser de al menos 10 mm.

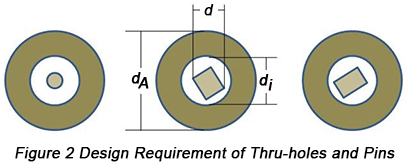

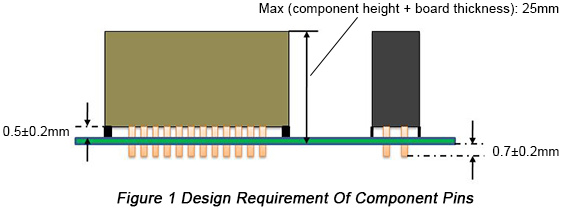

Para evitar la formación de conexiones de estaño entre pines adyacentes o entre pads que puedan causar estaño insuficiente dentro del orificio o cortocircuitos, la distancia entre los centros de orificios pasantes adyacentes debe ser de al menos 2 mm, la distancia entre los bordes de pads adyacentes debe ser de al menos 0,6 mm y la distancia entre el borde del pad y el diámetro del orificio debe ser de al menos 0,3 mm. El diámetro del orificio del pad debe ser mayor que el diámetro del pin del componente en 0,2 a 0,4 mm.

La Figura 2 muestra el requisito de diseño de los orificios pasantes y pines en el quedse refiere al diámetro diagonal del pasador cuadrado,dyose refiere al diámetro del orificio pasante ydAse refiere al diámetro exterior del orificio pasante. Debido a que las PCB con OSP presentan una ventana de proceso más pequeña que aquellas con otros tipos de acabado superficial, lo que tiende a provocar fugas de cobre en las uniones de soldadura durante el refusión, el diámetro de los orificios pasantes debe diseñarse de manera razonable. La Tabla 1 a continuación muestra las selecciones dedyocon problemas y medidas que deben tomarse.

|

Diámetro de orificio pasante

|

Problema

|

Medidas correspondientes

|

| <0,7 mm |

Cantidad insuficiente de pasta de soldadura dentro de los orificios |

Inaceptable |

| 0,7 mm-1,0 mm |

Cantidad insuficiente de pasta de soldadura dentro de los orificios |

djdebería ser mayor que dAen 0,3-0,4 mm,

El grosor de la PCB debe ser de 1-1,6 mm |

| >2,0 mm |

Estaño vacío e insuficiente como resultado de fugas de pasta de soldadura |

djdebería ser mayor que dAen 0,2-0,3 mm |

Requisito sobre el diseño de la abertura del esténcil

La clave del éxito de la tecnología PIP radica en el cálculo preciso de la cantidad de pasta de estaño necesaria para la impresión. El volumen de aleación requerido por las uniones de soldadura es capaz de determinar la cantidad de pasta de estaño en función de la forma del terminal, el diámetro de los orificios pasantes y el grosor del sustrato. El cálculo del volumen de pasta de estaño comienza con la aplicación de una unión de soldadura metálica sólida ideal que llena completamente el orificio pasante metalizado y cuyos filetes de soldadura permanecen en la superficie superior e inferior de la PCB.

Debido a la diferencia en cuanto a las uniones de soldadura con la aplicación de la tecnología PIP, la cantidad de pasta de estaño requerida por las uniones de soldadura es mayor que la requerida por los componentes SMT. En general, el estaño en la pasta de soldadura impresa solo representa aproximadamente el 50% del volumen, mientras que el resto es flux de soldadura que se volatilizará al completarse la soldadura. Como resultado, el volumen de la pasta de soldadura se reducirá en un 50%. Para obtener un efecto de soldadura excelente, se debe mantener una cantidad adecuada de pasta de estaño en cada pad de orificio pasante de los componentes de montaje por orificio pasante para complementar la soldadura; de lo contrario, se producirán algunos defectos, como cantidad insuficiente de estaño dentro del orificio pasante, vacíos o burbujas.

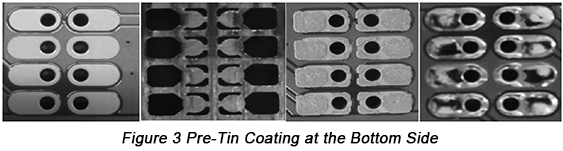

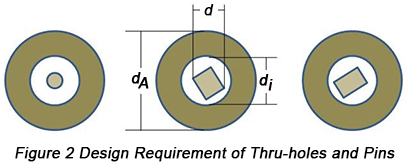

Con el grosor de la plantilla y el tamaño de la abertura sin cambios, para resolver los problemas de cantidad insuficiente de estaño en las PCB con OSP, fuga de cobre y mala humectación, se aplica un recubrimiento de preestañado en la parte inferior, que se muestra en la Figura 3 a continuación.

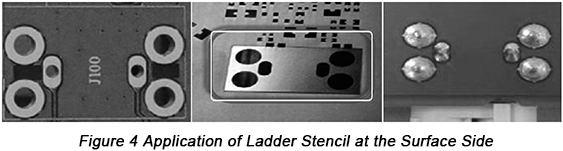

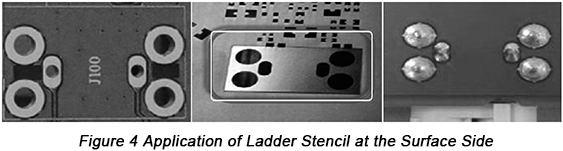

Además, una escaleraplantillacon un tamaño en el rango de 0,13/0,18 a 0,25 mm se aplica en el lado de la superficie, como se muestra en la Figura 4.

Otros requisitos tecnológicos

•Parámetros de impresión

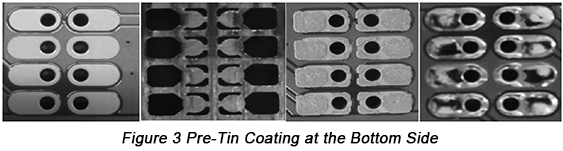

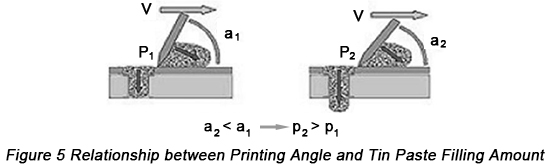

Los parámetros de impresión afectan en cierta medida la cantidad de pasta de estaño que llena los orificios pasantes. Los parámetros de impresión de la pasta de estaño incluyen principalmente la presión de la rasqueta, la velocidad de impresión, la velocidad de separación, el ángulo entre la rasqueta y la plantilla, así como el modo y la frecuencia de limpieza de la plantilla. La presión de la rasqueta y la velocidad de impresión influyen en la calidad de la impresión, y tanto una presión excesiva como una velocidad demasiado alta pueden provocar una cantidad insuficiente de estaño. La velocidad de separación influye en la definición del borde de la pasta de estaño después de la impresión; el ángulo de impresión influirá en la cantidad de pasta de estaño que llena los orificios pasantes. Manteniendo constantes las demás variables, la disminución del ángulo de impresión puede aumentar la cantidad de pasta de estaño de relleno, como se muestra en la Figura 5.

Esto es particularmente cierto para las PCB con OSP, en las que una cantidad de relleno de pasta de estaño superior al 90% es capaz de garantizar un excelente efecto de soldadura. La cantidad ideal de relleno de pasta de estaño en los orificios pasantes es que la cantidad de estaño en los orificios pasantes sea de 0,5 a 1 mm más alta que la almohadilla inferior. Si no se colocan componentes con paso fino alrededor de los componentes con tecnología PIP, se selecciona primero una rasqueta de 45 grados.

•Requisito sobre la tecnología de montaje

A diferencia del SMT de componentes ordinarios, los componentes con tecnología PIP presentan una apariencia especial, una altura extrema y un peso elevado, lo que exige una amplia capacidad de procesamiento de montaje para los SMD, como un posicionamiento de montaje preciso y una sólida capacidad de procesamiento de imágenes. Las PCB con OSP manifiestan requisitos más altos en cuanto a la precisión de montaje, garantizando la estabilidad de cada colocación. De lo contrario, surgirán problemas como un mal montaje y estañado insuficiente.

•Requisito sobre el ajuste de la temperatura del horno

Los estilos de transmisión térmica de la tecnología de soldadura por refusión se presentan principalmente en radiación infrarroja, convección de aire caliente y combinación de infrarrojos y aire caliente. El ajuste correcto de las curvas de temperatura de la soldadura por refusión es la garantía de la calidad de soldadura de las uniones. El método de ajuste de las curvas de temperatura de la soldadura por refusión para la tecnología PIP se implementa en función de la pasta de estaño, el material de la PCB, los componentes sensibles al calor y los parámetros de rendimiento térmico de los componentes valiosos. A través de mediciones prácticas, se puede indicar que se produce una diferencia de temperatura de 3 a 5 grados entre las uniones de soldadura inferiores y la superficie del componente de los componentes PIP. Debido a que hay demasiado estaño de soldadura dentro de los orificios pasantes, se requiere más energía térmica y se adquiere más energía térmica debido al gran tamaño de este tipo de componentes, lo que conduce a un aumento de temperatura relativamente lento de las uniones de soldadura en la parte inferior del componente y dentro de los orificios pasantes. Si se aplica el método de recubrimiento previo con estaño en la parte inferior de las PCB con OSP, la temperatura de fusión aumentará un poco en la segunda soldadura por refusión. Con la aplicación de un horno de refusión con diferentes zonas de temperatura, la temperatura en la zona de menor temperatura puede incrementarse adecuadamente dentro de la ventana de procesamiento permitida, obteniéndose un mejor efecto de soldadura.

•Norma de prueba de calidad y criterio de evaluación de las uniones de soldadura

Las pruebas de calidad de las uniones de soldadura de los componentes PIP son diferentes de las de los componentes SMT ordinarios. Se llevan a cabo principalmente en dos aspectos: el grado de llenado de los orificios pasantes y la humectabilidad fuera del área de la bola de soldadura. El estándar mínimo para la humectabilidad periférica de la soldadura exige que se examinen tanto la bola de soldadura como el mojado periférico. Las uniones de soldadura de los pines en la cara inferior pueden verificarse mediante inspección visual. El requisito para unas uniones de soldadura ideales es una apariencia plena, limpieza alrededor de las uniones de soldadura, sin bolas de estaño ni contaminación de flux. Para los pines y las uniones de soldadura de orificios pasantes enterradas bajo los componentes,Inspección por rayos Xse puede aplicar para realizar pruebas.

A lo largo de más de veinte años de experiencia de PCBCart en la prestación de servicios de producción de PCB personalizados para empresas de industrias avanzadas, hemos logrado unatasa de éxito del 100% al aplicar la tecnología PIP en el proceso de ensamblajeSi su proyecto de ensamblaje de PCB requiere tecnología PIP, no dude en enviar una solicitud de cotización haciendo clic en el siguiente botón. Evaluaremos su proyecto y le proporcionaremos el precio del ensamblaje de PCB en breve.

Solicitud de cotización de ensamblaje de PCB con tecnología PIP

Recursos útiles

•Introducción y capacidades del servicio de ensamblaje de PCB personalizado de PCBCart

•Diseño para la fabricación y el ensamblaje de PCB y reglas generales a las que se ajusta

•Cosas que Apenas Sabes sobre el Acabado de Superficie OSP

•Formas eficaces de reducir el costo de ensamblaje de PCB sin sacrificar la calidad