Los elementos electrónicos han desempeñado un papel cada vez más activo en la industria automotriz. En la actualidad, un vehículo de gama alta contiene más de 200 unidades de control electrónico, algunas de las cuales son sensores y procesadores utilizados en el habitáculo del automóvil. Se puede concluir que el valor de los productos electrónicos destinados a los automóviles radica en el sistema dinámico, la carrocería y el chasis, y que la mayoría de ellos están relacionados con la energía digital.

La aplicación de sistemas electrónicos en automóviles tiene como objetivo aumentar el rendimiento del vehículo, abarcando tres aspectos:

a.La mejora del medio ambiente se refiere al ahorro de combustible, la reducción de gases de escape y la transformación del combustible desde la gasolina, el gas natural y los biocombustibles hacia la energía híbrida y la energía totalmente eléctrica. Los vehículos eléctricos, por lo tanto, se han convertido en una dirección estratégica para la industria automotriz.

b.La mejora de la seguridad radica en la reducción de accidentes de tráfico, que abarca desde airbags, monitoreo por radar, cámaras estereoscópicas, monitoreo por infrarrojos y evitación automática hasta la conducción autónoma. En la actualidad, los vehículos autónomos están atrayendo la mayor parte de la atención y la inversión.

c.La comodidad y el confort se basan generalmente en el audio, la visualización de video, el aire acondicionado, la computadora, la comunicación móvil, internet, la navegación y el cobro electrónico de peajes, teniendo en cuenta la conveniencia y la humanización.

Como columna vertebral de los dispositivos electrónicos, las PCB (placas de circuito impreso) utilizadas en automóviles también deben cumplir con los requisitos enumerados anteriormente.

Requisito fundamental para las PCB automotrices

• Requisito de garantía de calidad

Un requisito básico de la garantía de calidad a largo plazo para los fabricantes o distribuidores radica en un sólido sistema de gestión de la calidad, es decir, la norma ISO 9001 desde una perspectiva internacional. Debido a la particularidad de la industria automotriz, tres principales fabricantes de automóviles de Norteamérica coestablecieron en 1994 un sistema de gestión de la calidad exclusivamente para la industria automotriz, es decir, QS-9000. A comienzos del siglo XXIstsiglo, se publicó un nuevo sistema de gestión de calidad por parte de los fabricantes de automóviles del mundo basado en las regulaciones de la ISO 9001, es decir, la ISO/TS 16949.

Como reglamento técnico para la industria automotriz a nivel mundial, la norma ISO/TS16949 integra requisitos especiales para el sector automotriz y se centra en la prevención de defectos, la fluctuación de la calidad y la reducción de desperdicios en la cadena de suministro de componentes automotrices.

Por lo tanto, el primerofabricantes de PCB automotrices certificadostienen que obtener la certificación ISO/TS16949 antes de su verdadera entrada en el mercado automotriz.

• Requisito básico de rendimiento

a. Alta fiabilidad

La fiabilidad automotriz se manifiesta principalmente en dos aspectos: uno es la vida útil durante la cual las unidades de control y los componentes electrónicos funcionan con normalidad, y el otro es la resistencia ambiental, que permite que las unidades de control automotriz y los componentes electrónicos se comporten de manera excelente en entornos extremos.

La vida útil promedio de los automóviles es de 10 a 12 años, durante los cuales solo se pueden reemplazar componentes o partes vulnerables. En otras palabras, el sistema electrónico y las PCB deben tener una vida útil equivalente a la de los automóviles.

Los vehículos tienden a verse afectados por el clima y el entorno durante el proceso de uso, que abarca desde frío extremo, calor extremo y exposición prolongada al sol y la lluvia. Además de eso, tienen que soportar los cambios ambientales provocados por el calor generado debido al funcionamiento de los componentes y sistemas electrónicos. Lo mismo ocurre con los sistemas electrónicos automotrices y las PCB. Los sistemas electrónicos automotrices deben hacer frente a las siguientes condiciones ambientales adversas, incluyendo temperatura, humedad, lluvia, humo ácido, vibración, interferencia electromagnética (EMI) y sobretensión de corriente.

b. Peso ligero y miniaturización

El peso ligero y la miniaturización son beneficiosos para el ahorro de combustible, lo que resulta del peso ligero y la miniaturización de cada componente y placa de circuito. Por ejemplo, el volumen de la ECU (Unidad de Control Electrónico) aplicada en automóviles era de 1.200 cm3al principio del 21stsiglo mientras que este se ha reducido al menos cuatro veces. El peso ligero y la miniaturización de las PCB derivan de la mejora de la densidad, la reducción del área, la delgadez y las múltiples capas.

Propiedades de rendimiento de las PCB automotrices

• Varios tipos

Como combinaciones de dispositivos mecánicos y electrónicos, las tecnologías de los vehículos modernos integran técnicas tradicionales y tecnologías científicas de vanguardia. Las distintas partes dependen de dispositivos electrónicos con diferentes funciones, lo que da lugar a aplicaciones de PCB con distintas misiones.

Según la distinción en términos del material del sustrato de las PCB para automóviles, estas pueden clasificarse en PCB inorgánicas basadas en cerámica y PCB orgánicas basadas en resina. La principal característica de las PCB basadas en cerámica es su alta resistencia al calor y su excelente estabilidad dimensional, lo que las hace aplicables a los sistemas de motor en entornos de alta temperatura. No obstante, las PCB basadas en cerámica presentan una mala fabricabilidad, lo que conduce a un alto costo de las placas de circuito. Con el desarrollo de nuevos sustratos de resina con mayor resistencia al calor, las PCB basadas en resina se aplican en la mayoría de los vehículos modernos.

Se sigue una regla general: las PCB que utilizan materiales de sustrato con diferentes prestaciones se aplican en distintas secciones de un vehículo, responsables de la implementación de diferentes funciones. La siguiente tabla muestra el tipo de PCB compatible con parte de los dispositivos o instrumentos del vehículo.

|

Dispositivos de vehículos

|

Tipos de PCB

|

| Velocímetro; aire acondicionado |

PCB de una/dos capas

PCB flexible de una/doble capa |

| Estéreo de coche; monitor |

PCB de doble capa

PCB multicapa

PCB flexible

|

| Dispositivos de comunicación automotriz; aparatos de localización inalámbricos; sistema de control de seguridad |

PCB multicapa

PCB HDI

PCB flexible |

| Sistema de motor; sistema de control de transmisión de potencia |

PCB de núcleo metálico

PCB rígido-flexible

|

| Controlador de potencia de vehículo; dispositivo de navegación |

PCB incrustado |

• Requisito de fiabilidad de las PCB en diferentes secciones del vehículo

Como medio de transporte relacionado con la seguridad pública, los automóviles pertenecen a una gama de productos de alta fiabilidad. Además de los requisitos habituales en cuanto a dimensiones, apariencia y prestaciones mecánicas y electrónicas, es necesario realizar en ellos una serie de pruebas relacionadas con la fiabilidad.

a. Prueba de Ciclo Térmico (TCT)

Se establecen 5 niveles de acuerdo con las diferentes secciones de un vehículo. La siguiente tabla resume la temperatura de ciclos térmicos para las PCB en las diversas secciones del vehículo:

|

Sección de Vehículo

|

Nivel

|

Baja temperatura

|

Alta temperatura

|

| Dentro de la carrocería del vehículo |

A |

-40°C |

85°C |

| Chasis del vehículo abajo |

B |

-40°C |

125°C |

| Motor superior |

C |

-40°C |

145°C |

| Piezas de transmisión |

D |

-40°C |

155 °C |

| Dentro del motor |

E |

-40°C |

165 °C |

b. Ensayo de choque térmico (TST)

Es bastante normal que las PCB automotrices se utilicen en entornos de calor extremo, lo cual es especialmente desafiante para las PCB de cobre grueso, ya que deben soportar tanto el calor externo como el generado por sus propios cuerpos. Por lo tanto, se requieren exigencias más altas en cuanto a la resistencia al calor de las PCB automotrices.

Para participar en la prueba de choque térmico, las PCB automotrices deben sumergirse en pasta de soldadura a una alta temperatura de 260°C o 288°C durante 10 segundos, tres veces, tras lo cual las PCB calificadas no deben presentar problemas como delaminación, abultamientos o grietas en el cobre. En la actualidad, la soldadura sin plomo se ha utilizado en el ensamblaje de PCB con una temperatura de soldadura relativamente alta, lo que aumenta aún más la necesidad de la prueba de choque térmico.

c. Prueba de Sesgo de Temperatura-Humedad (THB)

Las PCB automotrices deben atravesar numerosos y dinámicos entornos, incluidos días lluviosos y ambientes húmedos, lo que hace necesario llevar a cabo la prueba THB, que también es capaz de inspeccionar la movilidad de CAF (Filamento Anódico Conductivo) en la PCB. El CAF solo se produce en las siguientes situaciones: entre vías adyacentes en la placa de circuito, entre vías y pistas adyacentes, entre pistas adyacentes y entre capas adyacentes. La aislación en esas situaciones disminuye o incluso conduce a cortocircuitos. La resistencia de aislamiento debe determinarse según la distancia entre vías, pistas y capas.

Características de fabricación de las PCB automotrices

• PCB de alta frecuencia

De manera similar al radar militar, como radar de campo cercano, el sistema automotriz de anticollision o de frenado de emergencia predictivo depende de las PCB para transmitir señales de microondas de alta frecuencia. Por lo tanto, se recomiendan materiales de sustrato con baja pérdida dieléctrica, aplicándose normalmente PTFE (politetrafluoroetileno). A diferencia del FR-4 ordinario como material de sustrato, el PTFE u otros materiales de alta frecuencia similares requieren naturalmente una capacidad de fabricación distinta. Por ejemplo, se necesita una velocidad de perforación especial en el proceso de taladrado de los orificios metalizados.

• PCB de cobre grueso

Los vehículos tienden a generar más calor debido a su alta densidad electrónica y potencia. Con el aumento del número de vehículos híbridos y totalmente eléctricos, se requieren sistemas de transmisión de potencia avanzados, lo que impulsa una alta demanda de capacidad de disipación de calor y de corrientes más grandes. Para lograrlo, se debe aumentar el grosor del cobre en la PCB o incrustar conductores de cobre y metal en las PCB multicapa.

Es fácil fabricar PCB de doble capa de cobre grueso, mientras que es bastante difícil fabricar PCB multicapa de cobre grueso. El punto clave radica en el grabado de los gráficos de cobre grueso y en el relleno de los huecos de cobre grueso.

Circuito interno dePCB multicapa de cobre gruesoes cobre grueso. Después, la transferencia de gráficos requiere una película gruesa con una resistencia a la corrosión extremadamente alta. El tiempo de grabado debe ser lo suficientemente largo y el equipo de grabado y las condiciones técnicas deben mantenerse en un estado óptimo para garantizar excelentes circuitos de cobre grueso.

Debido a que existe una gran diferencia entre la superficie del material del conductor interno y del sustrato aislante, la estructura habitual de PCB multicapa no logra que la resina se rellene por completo, lo que provoca la generación de cavidades; por ello, se recomienda utilizar un preimpregnado delgado que contenga una gran cantidad de resina. Algunas PCB multicapa contienen circuitos internos con diferentes espesores de cobre, de modo que se pueden usar distintos preimpregnados para las áreas con grandes diferencias y con pequeñas diferencias.

• Empotramiento de componentes

Las PCB de componentes embebidos se aplicaron por primera vez en teléfonos móviles para aumentar la densidad de ensamblaje y reducir el tamaño general del producto, lo cual es esencialmente importante también para otros productos electrónicos. Por eso se utiliza la tecnología de embebido en los dispositivos electrónicos automotrices.

Según los métodos de incrustación de componentes, existen muchas opciones de fabricación de PCB incrustadas:

a.Primero se mecaniza la ranura y luego los SMD se ensamblan mediante soldadura por ola o pasta conductora.

b.Los SMD de película delgada se ensamblan primero en los circuitos internos mediante soldadura por ola.

c.Los componentes de película gruesa se imprimen sobre una base de cerámica.

d.Los SMD se ensamblan mediante soldadura por ola y luego se utiliza resina para el encapsulado. Este tipo de PCB incrustadas es más compatible con las exigencias de los vehículos, como la resistencia al calor, la resistencia a la humedad y la resistencia a los golpes, ofreciendo una alta fiabilidad.

• Tecnología HDI

Similar a los teléfonos inteligentes o a las tabletas en cuanto a funciones de entretenimiento y comunicación,los vehículos requieren PCB HDItambién. Como resultado, en las PCB automotrices deben aplicarse tecnologías de perforación de microvías, galvanoplastia e interconexión.

Consideraciones de diseño de PCB automotrices

• Orientaciones del inductor

Cuando dos inductores (o incluso dos pistas de PCB) se acercan entre sí, se generará inductancia. El campo magnético creado por la corriente en un circuito (Circuito A) provocará posteriormente la circulación de corriente en el otro circuito (Circuito B). Este proceso es similar al efecto mutuo entre los devanados primario y secundario de un transformador. Cuando dos corrientes interactúan entre sí a través del campo magnético, el voltaje generado está determinado por la inductancia mutua (LM): . En esta fórmula, YBes la tensión de error de entrada al Circuito B mientras LAes la corriente a través del Circuito A. LMes bastante sensible al espaciado del circuito, al área del bucle de inductancia y a la dirección del bucle.

. En esta fórmula, YBes la tensión de error de entrada al Circuito B mientras LAes la corriente a través del Circuito A. LMes bastante sensible al espaciado del circuito, al área del bucle de inductancia y a la dirección del bucle.

Por lo tanto, se puede lograr un método óptimo para disponer todos los inductores en un circuito mediante un diseño de circuito compacto y la reducción del desequilibrio de acoplamiento.

La distribución de la inductancia mutua está relacionada con la alineación de la inductancia. Por lo tanto, la modificación de la dirección del Circuito B hace que su lazo de corriente sea paralelo a las líneas magnéticas del Circuito A. Para lograrlo, los inductores deben disponerse verticalmente, lo cual es beneficioso para la reducción de la inductancia mutua.

Reglas de diseño de inductores para PCB automotrices:

a.El espacio del inductor debe ser lo más grande posible;

b.La alineación de los inductores debe establecerse en ángulos rectos para minimizar la diafonía entre ellos.

• Acoplamiento de plomo

De manera similar a cómo la alineación de los inductores afecta el acoplamiento del campo magnético, si las terminales están cerca entre sí, el acoplamiento también se verá afectado y posiblemente se generará inductancia mutua. El problema principal en los circuitos de RF radica en la disposición de componentes sensibles, como la red de adaptación de entrada, el canal resonante del receptor y la red de adaptación de la antena del emisor.

La trayectoria de retorno de la corriente debe estar lo más cerca posible de la trayectoria principal de la corriente, con el campo de radiación minimizado, lo cual es beneficioso para la reducción del área del lazo de corriente. La trayectoria óptima de baja impedancia suele ser el área de puesta a tierra bajo las pistas, es decir, el área del lazo se limita efectivamente al área con el espesor del dieléctrico multiplicado por la longitud de la pista. Sin embargo, si el área de puesta a tierra está dividida, el área del lazo se ampliará. Para las pistas que cruzan el área dividida, la corriente de retorno se verá obligada a pasar por una trayectoria de alta impedancia, lo que incrementa en gran medida el área del lazo de corriente. Este tipo de diseño también hace que el circuito sea susceptible a la inductancia mutua.

En una palabra, se debe garantizar en la medida de lo posible la conexión a tierra integrada bajo las pistas, ya que la conexión a tierra de un área de masa integrada es beneficiosa para mejorar el rendimiento del circuito.

• Orificio pasante de puesta a tierra

El principal problema que debe resolver un circuito de RF suele radicar en la mala impedancia característica de los circuitos, incluidos los componentes electrónicos y las interconexiones. La capa de cobre con bajo espesor es equivalente a un hilo inductivo. Además, puede formarse una capacitancia distribuida por la combinación entre la capa de cobre y las pistas adyacentes. Cuando las pistas atraviesan los orificios pasantes, también se manifestarán características de inductancia y capacitancia.

La capacitancia de orificio pasante proviene principalmente de la capacitancia entre el cobre en el borde del pad del orificio pasante y el cobre inferior. Otro elemento que afecta la capacitancia del orificio pasante es el cilindro metálico de los orificios pasantes. La capacitancia parásita tiene poco efecto, ya que por lo general solo conduce a un borde de señal lento en las señales digitales de alta velocidad.

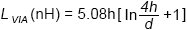

El mayor efecto de los orificios pasantes es la inductancia parasitaria correspondiente provocada por la interconexión. Debido a que la mayoría de los orificios pasantes metálicos presentan las mismas dimensiones que los componentes integrados en el diseño de PCB de RF, esta fórmula puede utilizarse para estimar el efecto del orificio pasante: . En esta fórmula, LVÍAes la inductancia integrada de los orificios pasantes; h se refiere a la altura del vía con la pulgada como unidad; d se refiere al diámetro del vía con la pulgada como unidad.

. En esta fórmula, LVÍAes la inductancia integrada de los orificios pasantes; h se refiere a la altura del vía con la pulgada como unidad; d se refiere al diámetro del vía con la pulgada como unidad.

Como resultado, el diseño del circuito debe ajustarse a los siguientes principios:

a.Se debe establecer un módulo de inductancia para los orificios pasantes en el área sensible;

b.La red de filtrado o de adaptación depende de orificios pasantes independientes;

c.Un cobre de PCB más delgado reducirá el efecto de la inductancia parasitaria de los orificios pasantes.

• Puesta a tierra y relleno

El plano de tierra o de alimentación define un voltaje de referencia común que suministra energía a todos los componentes del sistema a través de una ruta de baja impedancia. Con base en ese esquema, todos los campos eléctricos pueden equilibrarse, generando un excelente esquema de apantallamiento.

La corriente continua siempre fluye a través del camino de baja impedancia. De manera similar, la corriente de alta frecuencia también fluye inicialmente por el camino de menor impedancia. Por lo tanto, para las pistas estándar de PCB sobre el plano de tierra, la corriente de retorno intenta fluir hacia el área de puesta a tierra justo debajo de las pistas. Después, el área de tierra dividida provoca todo tipo de ruidos, lo que incrementa aún más la diafonía mediante el acoplamiento de campo magnético o la acumulación de corriente. Como resultado, se debe garantizar la integridad de la tierra tanto como sea posible, o la corriente de retorno generará diafonía.

Además, el relleno de tierra, también llamado hilo de protección, se suele aplicar en el diseño de circuitos que contienen áreas donde es difícil disponer una tierra continua o que requieren el apantallamiento de circuitos sensibles. Los orificios de puesta a tierra pueden colocarse en los terminales de los conductores o a lo largo de ellos para aumentar el efecto de apantallamiento. Los hilos de protección no pueden mezclarse con las pistas diseñadas para proporcionar la trayectoria de retorno de corriente, lo que provocará diafonía.

Cuando el área de cobre no está conectada a tierra o está conectada a tierra solo en un terminal, su efectividad se verá reducida. En algunos casos, se generará capacitancia parasitaria al cambiar la impedancia del entorno o formarse una ruta potencial entre circuitos, lo que, por lo tanto, producirá un efecto negativo. En pocas palabras, si es necesario disponer cobre en la placa, se debe mantener el mismo espesor de galvanoplastia.

Al final, debe tenerse en cuenta el área de puesta a tierra cerca de la antena. Cualquier monopolo considera el área de puesta a tierra, el ruteo y los orificios pasantes como una sección del equilibrio del sistema, y un ruteo desequilibrado no ideal afectará la eficiencia de radiación y la dirección de la antena. Por lo tanto, el área de puesta a tierra no debe colocarse directamente debajo de la antena monopolo de una placa de circuito.

En resumen, en términos de puesta a tierra y relleno, se deben cumplir los siguientes principios de diseño:

a.Se debe proporcionar, en la medida de lo posible, un área de puesta a tierra continua con baja impedancia;

b.Los dos terminales de los cables de llenado deben conectarse a tierra utilizando una matriz de orificios pasantes.

c.Las líneas recubiertas de cobre deben conectarse a tierra cerca del circuito alrededor del cual no son necesarios los recubrimientos de cobre. En el caso de placas de circuito con múltiples capas, se debe disponer un orificio pasante de puesta a tierra cuando las líneas de señal se transfieren de un lado al otro.

En conclusión, las reglas de diseño de PCB automotrices pueden resumirse en la siguiente tabla:

|

Diseño de inductor

|

• El espacio del inductor debe ser lo más grande posible;

• La alineación del inductor debe establecerse en ángulos rectos; |

|

Fundamentación integrada

|

• La puesta a tierra integrada debe disponerse bajo los conductores; |

|

Agujeros pasantes

|

• El módulo de inductancia debe configurarse para los orificios pasantes en el área sensible;

• La red de filtrado o de adaptación depende de orificios pasantes independientes;

• Un cobre de PCB más delgado reduce el efecto de la inductancia parasitaria de los orificios pasantes; |

|

Puesta a tierra y relleno

|

• Debe proporcionarse un área de puesta a tierra continua con baja impedancia;

• Conecte los terminales de los cables de llenado a tierra utilizando una matriz de orificios pasantes aplicada;

• Las líneas recubiertas de cobre deben estar conectadas a tierra; |

Artículo escrito por la editora de PCBCart, Dora Yang, publicado por primera vez enSistema de Energía de BodoRevista, edición de agosto de 2017.

. En esta fórmula, YBes la tensión de error de entrada al Circuito B mientras LAes la corriente a través del Circuito A. LMes bastante sensible al espaciado del circuito, al área del bucle de inductancia y a la dirección del bucle.

. En esta fórmula, YBes la tensión de error de entrada al Circuito B mientras LAes la corriente a través del Circuito A. LMes bastante sensible al espaciado del circuito, al área del bucle de inductancia y a la dirección del bucle. . En esta fórmula, LVÍAes la inductancia integrada de los orificios pasantes; h se refiere a la altura del vía con la pulgada como unidad; d se refiere al diámetro del vía con la pulgada como unidad.

. En esta fórmula, LVÍAes la inductancia integrada de los orificios pasantes; h se refiere a la altura del vía con la pulgada como unidad; d se refiere al diámetro del vía con la pulgada como unidad.