La tecnología de montaje superficial (SMT, surface mount technology) se presenta en relación con la tecnología tradicional de orificio pasante (THT, through hole technology). En comparación con el ensamblaje THT, el ensamblaje SMT ahorra entre un 60 % y un 70 % de espacio y reduce el peso entre un 70 % y un 80 %, porque hace que los componentes electrónicos se suelden directamente en ambas caras de la PCB (printed circuit board, placa de circuito impreso) sin necesidad de taladrado. Por lo tanto, el ensamblaje SMT desempeña un papel significativo en la aceleración de la miniaturización, el bajo peso y la delgadez de los productos electrónicos, lo que proviene especialmente del SMT de paso fino (pitch inferior a 0,65 mm). La tendencia de desarrollo mencionada anteriormente puede observarse claramente en teléfonos móviles, PC y videocámaras. Los SMD (surface mount devices, dispositivos de montaje superficial) son un tipo de componentes sin terminales o con terminales cortos, tales como SOP (small outline package), LCC (leadless chip carrier), PLCC (plastic leadless chip carrier), SOJ (small outline j-lead package), SOIC (small outline integrated circuit) y QFP (quad flat package), entre los cuales el QFP representa la mayoría de las aplicaciones.

Sin embargo, con el desarrollo de los CI (circuitos integrados), se busca cada vez más funciones y más pines de E/S. Además, las personas mantienen requisitos cada vez más altos para los productos electrónicos en términos de miniaturización. Por lo tanto, la aplicación de la tecnología de encapsulado SMT tradicional ya no funciona, como en el caso del uso de la tecnología QFP, el aumento de los pines de E/S y la reducción del pitch. Las patillas del QFP se distribuyen linealmente y la reducción del pitch de las patillas ya ha llegado casi a un límite. Con el aumento constante del número de pines de E/S, no es una tarea sencilla mantener que los productos electrónicos mejoren funcionalmente y reduzcan su volumen, y al mismo tiempo hacerlos electrónicamente razonables y eficaces. Para resolver este problema, otro tipo de encapsulado, es decir, la tecnología de encapsulado BGA (ball grid array), es capaz de resolverlo con éxito y ha logrado avances en la fabricación y la aplicación.

La comparación entre la tecnología de encapsulado BGA y la tecnología SMT/SMD tradicional puede realizarse desde las siguientes perspectivas.

• Comparación de la estructura de liderazgo

La comparación entre la tecnología de encapsulado BGA y la tecnología SMT/SMD tradicional en términos de estructura de terminales se puede resumir en la siguiente tabla.

|

Artículos

|

Ala de gaviota

|

Líder J

|

Yo lidero

|

BGA

|

| Capacidad para adaptar encapsulados multiconductor |

Bueno |

Ordinario |

Ordinario |

Excelente |

| Grosor del paquete |

Bien |

Ordinario |

Ordinario |

Excelente |

| Rigidez del cable |

Ordinario |

Bueno |

Ordinario |

Excelente |

| Capacidad para adaptarse a la soldadura múltiple |

Excelente |

Ordinario |

Ordinario |

Ordinario |

| Capacidad de autoalineación en la soldadura por refusión |

Bien |

Ordinario |

Ordinario |

Excelente |

| Capacidad de ser inspeccionado después de la soldadura |

Ordinario |

Bueno |

Ordinario |

Ordinario |

| Dificultad de limpieza |

Ordinario |

Bueno |

Excelente |

Ordinario |

| Utilización efectiva del área |

Ordinario |

Bueno |

Ordinario |

Excelente |

• Comparación del tamaño del paquete

Se utilizan tres tipos de paquetes como ejemplos de comparación, con sus parámetros mostrados en la Tabla 2 a continuación.

|

Paquete

|

Recuento de clientes potenciales

|

Paso (mm)

|

Tamaño del paquete (mm)

|

| BGA |

625 |

1,27 |

32*32 |

| PESTAÑA |

608 |

0,25 |

44*49 |

| PQFP |

304 |

0,5 |

46*46 |

Según la comparación de parámetros indicada en la tabla anterior, es evidente que el BGA presenta el mayor número de terminales y el tamaño de encapsulado más pequeño.

• Comparación de la densidad de ensamblaje entre todos los tipos de estructuras de encapsulado

La comparación de la densidad de ensamblaje entre todos los tipos de estructuras de encapsulado se resume en la Tabla 3 a continuación.

|

Paquete

|

Paso (mm)

|

Tamaño (mm)

|

Recuento de pines de E/S

|

| BGA |

1,27 |

32,5*32,5 |

625 |

| FPD |

0,50 |

32,5*32,5 |

240 |

| UFPD |

0,40 |

32,5*32,5 |

296 |

| UFPD |

0,30 |

32,5*32,5 |

408 |

| TCP |

0,25 |

32,5*32,5 |

480 |

| TCP |

0,20 |

32,5*32,5 |

600 |

• Procedimiento de montaje

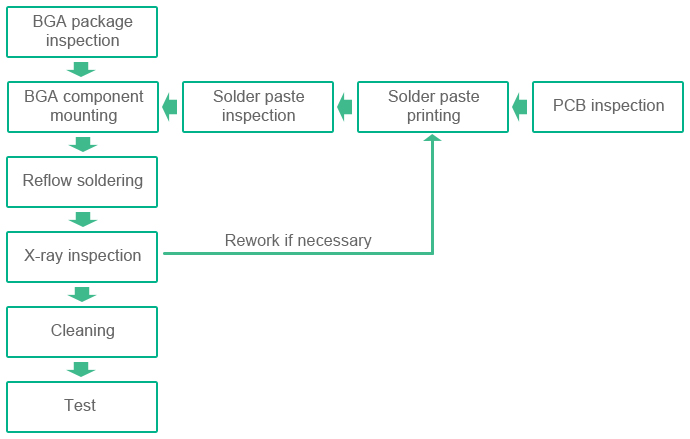

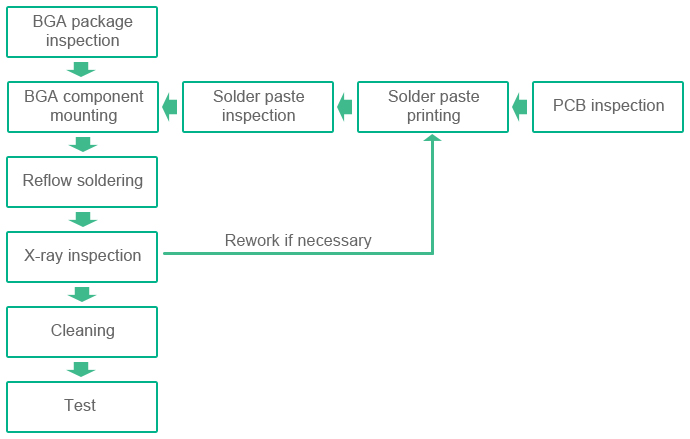

La tecnología de encapsulado BGA hace que el encapsulado SMT tradicional se amplíe con las ventajas del SMT reforzado. En lo que respecta a los componentes de paso fino o a los componentes con encapsulado BGA, comparten procedimientos de ensamblaje similares que se muestran en la siguiente figura.

• Tasa de defectos de ensamblaje

Cuando se trata de la tasa de defectos de ensamblaje de BGA y QFP, con más de 20 años de experiencia de ensamblaje acumulada a lo largo de la línea de fabricación de PCBCart, se puede concluir queEl BGA presenta una menor tasa de defectos y una mejor capacidad de fabricaciónque QFP.

• Inspección final

En comparación con la inspección de pasta de soldadura para BGA, el QFP de paso fino genera costos adicionales debido a su inspección de confiabilidad. De acuerdo con las características de los defectos, generalmente debe aplicarse un sistema automático que inspeccione cortocircuitos o circuitos abiertos, lo que incrementa el costo de fabricación del QFP. Debido a que los encapsulados BGA se caracterizan por una alta eficiencia de fabricación y una baja tasa de defectos, su inspección se centra únicamente en la alineación y el posicionamiento.

• Revisión

El costo de retrabajo de los encapsulados BGA es mucho más alto que el de los QFP debido a las siguientes razones:

a.Debido a que es casi imposible realizar modificaciones para eliminar un solo cortocircuito o circuito abierto, toda la eliminación de defectos de ensamblaje relacionados con encapsulados BGA tiene que depender del retrabajo.

b.La retrabajación de encapsulados BGA es más difícil que la de QFP y el retrabajo quizá requiera más equipos y un mayor incremento de costos.

c.Los componentes BGA después de la retrabajación siempre dejan de funcionar, mientras que algunos componentes QFP aún pueden utilizarse siempre que se desensamblen con cuidado.

En lo que respecta a la comparación entre BGA y el SMT tradicional en términos de tecnología de retrabajo, se puede concluir que el retrabajo de encapsulados BGA debe realizarse con un precalentamiento total y completo. Los componentes BGA comparten una temperatura de precalentamiento similar con otros tipos de SMD, pero requieren una velocidad de aumento de temperatura de precalentamiento diferente. Los componentes BGA deben calentarse gradualmente con una curva de precalentamiento suave.

Además, todas las esferas de soldadura bajo los encapsulados BGA deben calentarse simultáneamente. La pasta de soldadura para encapsulados BGA debe aplicarse estrictamente y no se permiten modificaciones en las uniones de soldadura. Además, los componentes con encapsulado BGA pueden aplicarse de manera conveniente gracias a su gran paso.

• Posiciones de soldadura reservadas

La principal diferencia entre BGA y QFP en cuanto a las posiciones de soldadura reservadas radica en la diferencia entre la matriz oculta y las terminales ocultas. En cuanto a la mejora de la capacidad de diseño de PCB, todos los tipos de encapsulados presentan sus propias ventajas, pero el aspecto más fundamental reside en la densidad de trazado, la actividad de trazado y el rendimiento integral.

Dado que los encapsulados BGA presentan un buen rendimiento de disipación térmica, incluso si el archivo de diseño de la PCB establece un espacio reducido entre los componentes térmicos, los encapsulados BGA pueden proporcionar un entorno de funcionamiento con una buena capacidad de disipación de calor.

• Fiabilidad de las uniones de soldadura

La fiabilidad de las uniones de soldadura y la tasa de ensamblaje están influenciadas por cuatro elementos: la soldabilidad de la placa, el rendimiento de soldadura de los componentes, la coplanaridad de los componentes y el volumen de pasta de soldadura, todos los cuales determinan la calidad de los productos finales.

Como un nuevo tipo de tecnología de encapsulado microelectrónico, el BGA definitivamente reemplazará al QFP para ser compatible con los nuevos requisitos de múltiples funciones y un alto número de pines de E/S.

Como ensamblador profesional de PCB con más de 20 años de experiencia, PCBCart es capaz de encargarse del montaje de componentes electrónicos con diferentes tipos de encapsulados, incluidos BGA, QFN, QFP, CSP, WLCSP, etc. Los SMD que pueden ensamblarse en el taller de PCBCart comienzan desde 01005 y el paso mínimo de BGA puede ser de 0,4 mm, mientras que el de WLCSP es de 0,35 mm, para ser compatible con la tendencia de miniaturización de la electrónica moderna. No dude en ponerse en contacto con nosotros para obtener más detalles sobre nuestrosEnsamblaje avanzado de PCBservicio. ¡Los presupuestos siempre son gratuitos y bienvenidos!

Recursos útiles:

•Consejos de diseño imperdibles para chips BGA

•Factores que afectan la calidad del ensamblaje BGA

•Elementos que deben considerarse cuidadosamente en la capacidad del proceso de ensamblaje BGA

•PCBCart se especializa en manejar múltiples encapsulados de componentes como BGA, PBGA, flip chip, CSP y WLCSP