Con el continuo desarrollo y avance de la tecnología electrónica, los productos electrónicos han comenzado a evolucionar hacia las tendencias de ligereza, delgadez, miniaturización y funciones avanzadas. Tras varias generaciones de actualización, las tecnologías de encapsulado de chips han llevado la relación entre el área del chip y el área del encapsulado a ser aproximadamente 1, entre las cuales el BGA (ball grid array) se ha convertido en una tecnología de encapsulado de alta densidad que ha entrado en una fase pragmática. Cómo garantizar la fiabilidad de la calidad de soldadura BGA, cómo inspeccionar la calidad del BGA y cómo realizar retrabajos en BGAs con defectos son cuestiones de importancia crítica para el BGAensamblaje SMT (tecnología de montaje en superficie)que todos los fabricantes deben ser plenamente conscientes de sus resoluciones que se debatirán en este artículo.

Tecnología de encapsulado BGA

El encapsulado BGA contiene numerosas protuberancias en forma de bola en la parte inferior del tubo o en la superficie superior. Gracias a estas protuberancias, se logra la interconexión entre el cuerpo del encapsulado y la base. Como una tecnología de encapsulado avanzada, el BGA se caracteriza por un gran espaciado entre terminales y terminales cortos, al distribuir las terminaciones de E/S que actúan como bolas o columnas en la parte inferior del cuerpo del encapsulado.

Según los diferentes materiales de encapsulado, los componentes BGA pueden clasificarse en PBGA (BGA de plástico), CBGA (BGA cerámico), CCBGA (BGA de columnas cerámicas), TBGA (BGA de cinta) y CSP (encapsulado a escala de chip).

En comparación con los componentes QFP (paquete plano cuadrado), los componentes BGA presentan las siguientes propiedades:

a. El espaciado de los extremos de E/S es tan grande que el encapsulado BGA puede alojar un mayor número de extremos de E/S.

b. Mayor fiabilidad del empaquetado, menos defectos de soldadura y uniones de soldadura más sólidas.

c. Los chips BGA presentan un gran espacio entre las uniones de soldadura, por lo que no es difícil realizar la alineación y la soldadura gracias al sistema de amplificación de alineación.

d. Se garantiza la coplanaridad de la soldadura BGA, ya que la soldadura compensará automáticamente el error de planaridad entre el chip y la PCB después de fundirse.

e. Excelentes características eléctricas y de frecuencia gracias a uniones de soldadura más pequeñas y a una baja autoinductancia e inductancia mutua.

f. Capaz de realizar autoalineación automática y de gestionar la tensión entre las uniones de soldadura, lo que conduce a un excelente efecto de autocentrado y a una alta fiabilidad.

g. Su principal desventaja radica en que su inspección y retrabajo son relativamente difíciles de llevar a cabo.

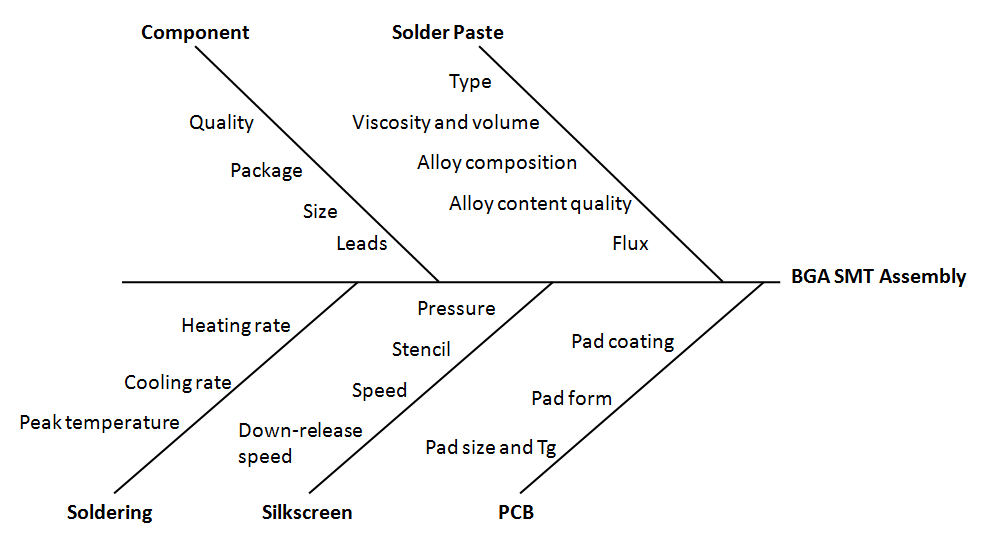

Diagrama de espina de pescado que indica elementos preocupantes enel proceso de fabricación de la placa PCBque contiene componentes BGA se muestra a continuación.

Según el diagrama de espina de pescado anterior, el BGA SMT está estrechamente relacionado con la pasta de soldadura, los componentes, la PCB, la serigrafía y la soldadura, entre los cuales los elementos de soldadura son los más difíciles de manejar en el proceso de soldadura por refusión.

El elemento clave que afecta a la soldadura por refusión radica en el ajuste de la curva de temperatura. El método específico consiste en abrir un orificio en la posición de alguna almohadilla en el centro del BGA que se encuentra en la parte posterior de la PCB y luego pasar la sonda del termopar a través del orificio desde la parte inferior de la placa PCB, fijándola a la parte posterior de la almohadilla y sujetándola con cinta de alta temperatura. A continuación, el comprobador de la curva de temperatura de soldadura por refusión, con los parámetros ya configurados, se coloca en el horno de soldadura por refusión junto con la bandeja y la sonda. Tras varias comparaciones y análisis, se obtendrá una curva de temperatura óptima.

La curva de temperatura de refusión consta de cuatro fases: fase de precalentamiento, fase de mantenimiento del calor, fase de refusión y fase de enfriamiento. El proceso de calentamiento y la curva de temperatura deben hacer que el encapsulado alcance la temperatura de refusión y luego descienda hasta la del pad después de que las esferas de soldadura se hayan fundido y se haya generado el compuesto intermetálico con el pad. Un calentamiento inconsistente hará que los encapsulados caigan de manera desigual o se inclinen hacia un lado o una esquina durante la soldadura por refusión, provocando falta de coplanaridad y una soldadura insuficiente.

En cuanto a la soldadura BGA, también deben enfatizarse los siguientes dos aspectos:

a. Prehorneado

El embalaje de plástico suele absorber humedad. Si un chip se calienta de inmediato después de absorber humedad del aire, la difusión de la humedad provocará cavidades dentro del chip. Como resultado, la condición general de horneado de los empaques de plástico es por debajo de 100 °C durante 6 a 8 horas.

b. Oxidación

Antes de su aplicación, los componentes BGA deben inspeccionarse para garantizar que sus pines estén limpios y no presenten oxidación.

Método de inspección BGA

a. Defectos BGA y método de inspección

Después de la soldadura, los componentes BGA pueden sufrir diferentes defectos debido a los propios componentes, al equipo de ensamblaje, al entorno y a las tecnologías de soldadura. Los principales defectos de BGA incluyen desalineación, soldaduras flojas, circuitos abiertos, soldaduras frías, puentes, cortocircuitos y cavidades. Además, las esferas de soldadura BGA también pueden presentar algunos problemas, como ausencia o desprendimiento y tamaños desiguales. Cuando se trata de la inspección de BGA, es definitivamente difícil juzgar la calidad de la soldadura después del proceso, porque las esferas de soldadura se encuentran debajo de los chips. La inspección visual tradicional no puede determinar si existen defectos o cavidades dentro de las uniones de soldadura. Es necesario utilizar equipos de inspección profesionales para evaluar claramente la calidad de las uniones de soldadura.

Después de que los componentes BGA se utilizan en el ensamblaje SMT, los métodos de inspección en los que se suele confiar incluyen la prueba eléctrica, el escaneo de límites y la inspección por rayos X. La prueba eléctrica tradicional es capaz de detectar defectos de circuito abierto y de cortocircuito. La tecnología de escaneo de límites, dependiendo de los puertos de inspección diseñados en función del escaneo de límites, proporciona acceso a cada unión de soldadura en los conectores de borde, de modo que se puedan inspeccionar circuitos abiertos y cortocircuitos en los componentes. Aunque el escaneo de límites es capaz de inspeccionar una gama más amplia de uniones de soldadura invisibles que la prueba eléctrica, ambos métodos solo prueban el rendimiento eléctrico sin llegar a la inspección de la calidad de la soldadura. Para garantizar y mejorar la calidad del proceso de fabricación, es necesario recurrir a otros métodos para la inspección de la calidad de la soldadura, especialmente en el caso de aquellas uniones de soldadura invisibles.Inspección automatizada por rayos X (AXI)puede resolver eficazmente el problema y también se puede llevar a cabo un monitoreo en tiempo real para garantizar la calidad y la retroalimentación en tiempo real para el control del proceso.

b. Norma óptima de unión de soldadura BGA

Las uniones de soldadura BGA óptimas deben ser lisas, con límites claros y sin vacíos, y el diámetro, el volumen, la escala de grises y el contraste deben mantenerse iguales entre todas las uniones de soldadura, con una alineación completa y sin generación de bolas de soldadura. En comparación con los estándares para uniones de soldadura BGA óptimas, las uniones de soldadura BGA calificadas presentan requisitos menos estrictos.

• Desalineación. El dispositivo de inspección por rayos X es capaz de indicar claramente si las esferas de soldadura BGA son compatibles con precisión con las posiciones de las almohadillas en la placa PCB. Se puede permitir un desplazamiento de menos del 25%.

• Soldaduras sueltas. No se permiten uniones de soldadura sueltas para la soldadura BGA.

• Circuitos abiertos y uniones de soldadura fríaCuando la soldadura no entra en contacto con la almohadilla correspondiente o la soldadura presenta un mal flujo, es posible que se produzcan circuitos abiertos y uniones de soldadura frías. Los circuitos abiertos y las uniones de soldadura frías no están permitidos en la soldadura BGA.

• Puentes y cortocircuitosCuando la soldadura es excesiva o está colocada de manera inadecuada, es posible que se produzcan puentes y cortocircuitos. En cuanto a las uniones de soldadura BGA, no se permiten los puentes ni los cortocircuitos.

• Cavidad. El problema relacionado con las cavidades es un poco complicado. El dispositivo de inspección por rayos X es capaz de mostrar cavidades en el ensamblaje de componentes BGA. Los siguientes consejos están disponibles como criterios de juicio:

1). Causas de la formación de cavidades

① Las cavidades están presentes antes de soldar las esferas BGA, lo que posiblemente se deba a la fabricación de las esferas de soldadura o a los componentes de la pasta de soldar.

② Si se diseñan orificios pasantes debajo de la almohadilla, el aire externo entrará en las bolas de soldadura fundida a través de los orificios, formándose cavidades después del enfriamiento.

③ El recubrimiento de la almohadilla es deficiente o la almohadilla está contaminada en la superficie.

④ La curva de temperatura de la soldadura por refusión está configurada de manera inadecuada.

2). Estándar óptimo para cavidades

El aire en las cavidades posiblemente generará un efecto de tensión por contracción y expansión. El lugar donde se producen las cavidades será un foco de tensión, lo que posiblemente sea la razón esencial de las grietas por esfuerzo. Las uniones de soldadura BGA con cavidades posiblemente provocarán problemas técnicos como fallas. Según la norma regulada por IPC sobre uniones de soldadura BGA, las cavidades en la almohadilla no deben ser un 10% mayores que el área de la bola de soldadura, es decir, el diámetro de las cavidades no debe ser mayor que el 30% del diámetro de la bola de soldadura.

Obtenga un servicio de ensamblaje SMT BGA calificado de PCBCart

Como uno de los principales ensambladores de PCB del mundo,PCBCart ofrece un servicio de ensamblaje SMT automático a gran escala que cumple con las normas IPC.Gracias a más de 20 años de experiencia en el ensamblaje SMT, ahora podemos manejar componentes BGA con un pitch tan bajo como 0,4 mm. Para obtener más información sobre nuestras capacidades de ensamblaje BGA, por favorcontáctenosO bien, puede hacer clic en el botón de abajo para enviar una solicitud de cotización para sus necesidades de ensamblaje BGA SMT. ¡Es totalmente GRATIS!

Solicitud de cotización GRATUITA para ensamblaje SMT BGA

Recursos útiles

•Cuatro pasos para conocer el BGA

•Una introducción a la tecnología de empaquetado BGA

•Factores que afectan la calidad del ensamblaje BGA

•Requisitos sobre los archivos de diseño para garantizar un montaje BGA eficiente

•Cómo obtener una cotización precisa para sus necesidades de ensamblaje BGA