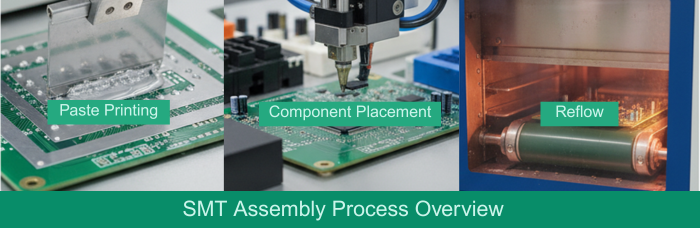

La tecnología de montaje superficial (SMT) constituye la columna vertebral de la electrónica moderna, ya que permite una alta densidad de componentes y factores de forma más pequeños que caracterizan a los dispositivos actuales. Sin embargo, el proceso de soldadura en SMT es intrínsecamente complejo y depende de la interacción exacta entre el diseño, la ciencia de materiales y la dinámica térmica. Esta complejidad expone el proceso a varios tipos de defectos que pueden comprometer gravemente la calidad y la fiabilidad a largo plazo en los ensamblajes electrónicos.

Para ellos, una producción de alto rendimiento y cero defectos lo significa todo. Implica ser muy meticuloso y proactivo para garantizar el control de toda la cadena, desde el diseño inicial hasta la inspección final. El siguiente artículo trata los defectos más importantes en SMT, describe la raíz de sus causas y explica algunos métodos sólidos y profesionales para asegurar los mejores resultados de producción.

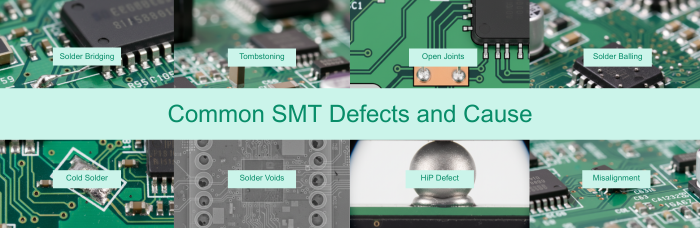

Defectos y causas principales en SMT

La mayoría de los problemas en SMT surgen de inconsistencias en el volumen y la colocación depasta de soldadura.

Puentes de soldadura (cortocircuitos):Esta es una conexión eléctrica no intencionada entre conductores adyacentes, principalmente debido a un depósito excesivo de pasta de soldadura. Otras causas incluyen el colapso de la pasta o un espaciado inadecuado de las almohadillas en el diseño de la PCB.

Tombstoning (Efecto Manhattan):Este defecto se produce cuando un pequeño componente chip queda en posición vertical sobre uno de sus extremos debido a un desequilibrio en las fuerzas de la soldadura fundida. Esto suele deberse a un calentamiento desigual de las dos almohadillas o a un volumen desigual de pasta de soldadura.

Soldadura insuficiente/Uniones abiertas:Esto generalmente conduce a una conexión debilitada o a la ausencia total de conexión. Esto se debe con mayor frecuencia a la falta de volumen de pasta de soldadura debido a aperturas del esténcil obstruidas o a una maladiseño de plantilla. La mala coplanaridad del plomo del componente es un factor que contribuye.

Esferificación de soldadura y formación de perlas de soldadura:Se trata de pequeñas partículas de soldadura redondas que suelen generarse por contaminación de humedad en la pasta de soldadura, lo que provoca salpicaduras durante la fase inicial de calentamiento, o por un volumen excesivo de pasta que da lugar a esferas de soldadura a lo largo del borde del componente.

Uniones de soldadura fría:Este tipo de defecto se caracteriza por una apariencia opaca y granulada. Indica una falla en la formación de una unión metalúrgica adecuada debido a un calor insuficiente durante el proceso de refusión o a la oxidación en las almohadillas y las terminales de los componentes.

Vacíos en las uniones de soldadura:Estas son las bolsas de aire internas que debilitan la unión y reducen el rendimiento térmico, generalmente causadas por el atrapamiento de fundente o volátiles que se desgasifican durante el proceso de refusión.

Defecto de HiP:La bola de soldadura de unComponente BGAse desprende de la “almohada” de pasta de soldadura de la almohadilla. Es bastante común en componentes BGA, debido a la deformación del componente o de la PCB, o a la oxidación en las esferas del componente.

Desalineación de componentes:Este defecto se produce debido a la colocación incorrecta de los componentes en sus respectivas almohadillas. Con mayor frecuencia, esto se debe a la imprecisión de la máquina de colocación o al movimiento de los componentes durante el proceso de refusión.

Estrategias para la prevención de defectos y el control de procesos

La prevención eficaz requiere un control estricto del DFM, la manipulación de materiales y el perfil térmico.

Excelencia en la impresión de pasta de soldadura (Controles de impresión)

Optimizar el diseño del esténcil:Utilice sistemas de inspección de pasta de soldadura inmediatamente después de la impresión para comprobar el volumen correcto de pasta y su alineación.

Ajustes de apertura:Las aberturas del esténcil para componentes de paso fino se reducen de tamaño para evitar una deposición excesiva que provoque puentes.

Entorno de control:Almacene y manipule la pasta de soldadura estrictamente de acuerdo con las especificaciones del fabricante, ya que una de las principales causas de la formación de esferas de soldadura es la absorción de humedad.

Calidad de la plantilla:El esténcil debe tener una relación de área de al menos 0,66 para garantizar una buena liberación de pasta y evitar la falta de soldadura.

Diseño de PCB y componentes (DFMSoluciones)

Implementar alivio térmicoAplica radios delgados que conecten las almohadillas a los grandes planos de cobre para que la masa térmica esté equilibrada y se produzca una fusión simultánea. Esto evita el efecto “tombstoning”.

Diseño de almohadilla simétrica:Las almohadillas de los componentes deben tener un tamaño y una forma similares para garantizar un equilibrio en el proceso de refusión.

Diques de máscara de soldadura:Utiliza pads SMD (definidos por la máscara de soldadura) para los componentes de paso fino; asegúrate de que la máscara de soldadura cree barreras físicas entre las almohadillas para evitar puentes.

Verificar la coplanaridad del componente:Compruebe que los componentes entrantes no tengan patillas dobladas ni deformaciones; una mala coplanaridad conduce directamente a uniones abiertas.

Optimización de soldadura por refusión (controles térmicos)

Ajuste del perfil de refusiónEl uso de una velocidad de incremento gradual en las zonas de precalentamiento y remojo permite que el flux se active y que los volátiles escapen lentamente para minimizar tanto el salpicado (formación de bolas de soldadura) como el choque térmico (efecto “tombstoning”).

Lograr un TAL adecuado:Asegúrese de que el perfil de refusión proporcione suficiente tiempo por encima de la temperatura de fusión (TAL) para favorecer un buen humedecimiento y la formación de un fuerte enlace metalúrgico, evitando así las uniones frías de soldadura.

Nitrógeno:Para las aplicaciones más críticas, el uso de una atmósfera de nitrógeno en el horno de refusión minimiza la oxidación y mejora enormemente el humedecimiento, al tiempo que reduce las cavidades y los defectos HiP.

Inspección y Garantía de Calidad

AOI/Rayos X:UtilizarAOIdespués del refusión para la detección de defectos externos, como puentes y desalineaciones, y usoInspección por rayos Xpara uniones no visibles para la detección de vacíos y defectos HiP dentro de los BGA.

Calibración de equipos:Realice una calibración periódica del equipo de colocación para garantizar el centrado perfecto de los componentes en sus pads, abordando directamente cualquier desalineación.

La fabricación de ensamblajes SMT de alta calidad y fiabilidad puede lograrse integrando principios sólidos de DFM con un control de proceso preciso en todas las etapas, desde la verificación del volumen de pasta de soldadura mediante SPI hasta la optimización del perfil térmico de refusión para un calentamiento equilibrado y un TAL óptimo. De este modo, los fabricantes, al abordar sistemáticamente las causas raíz de los defectos más comunes—puentes, efecto “tombstoning” y formación de vacíos—pueden mitigar eficazmente el riesgo, garantizar la integridad metalúrgica y producir productos electrónicos que funcionen con los más altos estándares durante una vida útil excepcionalmente larga.

Con PCBCart, la calidad no es solo un objetivo; es una garantía. Utilizando equipos de última generación, como inspección SPI 3D y por rayos X, junto con estrictos controles de proceso y una revisión experta de DFM, eliminamos de forma proactiva los defectos antes de que puedan ocurrir. Ya sea que necesite un ensamblaje complejo que pase rápidamente del diseño a un producto final confiable, cuente con PCBCart. Obtenga una cotización instantánea hoy y disfrute de la confianza que brinda un proceso con defectos minimizados y alto rendimientoEnsamblaje de PCB.

Obtén una cotización instantánea para un ensamblaje SMT rentable

Recursos útiles:

•Defectos comunes en el ensamblaje de PCB y cómo prevenirlos

•Cómo resolver problemas de uniones de soldadura en el procesamiento SMT

•Capacidad de ensamblaje BGA y problemas comunes

•Servicios avanzados de ensamblaje de PCB