El ensamblaje BGA (ball grid array) es totalmente compatible con la tecnología de ensamblaje por soldadura. El pitch de los BGA de escala de chip puede ser de 0,5 mm, 0,65 mm o 0,8 mm, y los componentes BGA de plástico o cerámica presentan un pitch más amplio, como 1,5 mm, 1,27 mm y 1 mm. Los encapsulados BGA con pitch fino se dañan más fácilmente que los CI (circuitos integrados) con encapsulados de pines, y los componentes BGA permiten la reducción selectiva de puntos de contacto para satisfacer los requisitos específicos de pines de E/S. Como una tecnología de vanguardia aplicada en el ensamblaje SMT (tecnología de montaje superficial), los encapsulados BGA se han convertido rápidamente en una opción importante para ajustarse a la tecnología de pitch fino y ultra fino, logrando una interconexión de alta densidad con una tecnología de ensamblaje fiable, lo que conduce a un uso cada vez mayor de este tipo de encapsulados.

Aplicación del dispositivo de inspección por tomografía de rayos X en el ensamblaje BGA

La mayoría de los fabricantes de PCB (placas de circuito impreso) y de productos electrónicos no habían percibido demasiada necesidad de aplicar la inspección por rayos X en su proceso de fabricación hasta que se empezaron a utilizar componentes BGA en el ensamblaje electrónico. Se consideraba que los métodos de inspección tradicionales eran suficientes, como la MVI (inspección visual manual) y las pruebas eléctricas, incluidas la MDA (análisis de defectos de fabricación), la ICT (prueba en circuito) y la prueba funcional. Sin embargo, todos esos métodos de inspección no logran detectar problemas ocultos en las uniones de soldadura, como cavidades, soldaduras frías y mala adhesión de la soldadura de estaño. El sistema de inspección por rayos X es un tipo de herramienta de inspección que ha demostrado ser capaz de inspeccionar uniones de soldadura ocultas y ayudar a establecer y controlar el proceso de fabricación, analizar prototipos y confirmar el proceso. A diferencia de la MDA, la ICT y la AOI (inspección óptica automatizada), el sistema de inspección por rayos X es capaz de confirmar cortocircuitos, circuitos abiertos, cavidades y la alineación de las esferas de soldadura BGA, supervisar la calidad del proceso y proporcionar datos de retroalimentación instantánea para el SPC (control estadístico de procesos) con una alta eficiencia de fabricación.

Los dispositivos de inspección por tomografía de rayos X pueden generar imágenes de tomografía mediante la captura de imágenes de las uniones de soldadura, lo que permite implementar análisis automáticos de uniones de soldadura y escaneos de tomografía en tiempo real. Además, pueden realizar análisis comparativos precisos de todas las uniones de soldadura de los componentes en ambos lados de la placa PCB en cuestión de segundos o hasta 2 minutos, llegando a una conclusión sobre si las uniones de soldadura están calificadas o no.

Proceso de ensamblaje BGA y fuente de variación

Para utilizar el sistema de inspección por rayos X de manera más eficaz, es necesario aclarar los parámetros de control del proceso de ensamblaje BGA y las limitaciones del control de parámetros. El proceso de ensamblaje BGA se ajusta a la siguiente secuencia:

Cuando las bolas de soldadura eutéctica de los componentes BGA se ensamblan en pasta de soldadura durante el proceso de montaje, sus posiciones suelen corregirse mediante la autoalineación del estaño de soldadura en estado líquido. Por lo tanto, la precisión de montaje no parece tan esencial como en los componentes de paso fino con patillas, y las fases de control principales en la tecnología de ensamblaje de componentes BGA son la impresión de pasta de soldadura y la soldadura por refusión. Además, la variación en la forma y el tamaño de las uniones de soldadura también está asociada a muchos otros elementos.

Es casi imposible eliminar todas las variaciones, por lo que el punto clave en el control del proceso de fabricación es reducir la variación en cada fase de fabricación. La influencia de las diferentes variaciones en los productos del ensamblaje final debe analizarse cuidadosamente y procesarse de forma cuantitativa. Con todo el proceso desde los componentes BGA hastaProceso de ensamblaje de PCBlos principales elementos considerados que afectan la calidad de las uniones de soldadura son:

1. Volumen de las bolas de soldadura;

2. Tamaño de la almohadilla del componente BGA;

3. Tamaño del pad de PCB;

4. Volumen de pasta de soldadura;

5. Deformación de componentes BGA durante el proceso de soldadura por refusión;

6. Deformación de la PCB en el área de montaje BGA durante el proceso de soldadura por refusión;

7. Precisión de colocación de montaje;

8. Curva de temperatura de soldadura por refusión.

No importa qué tipo de dispositivo de inspección se utilice, debe haber una base para juzgar si las uniones de soldadura son calificadas o no. La norma IPC-A-610C regula la definición de los criterios de aceptación de las uniones de soldadura BGA en el ítem 12.2.12. Se requiere que las uniones de soldadura BGA excelentes sean lisas, redondas, con bordes definidos y sin cavidades. El diámetro, el volumen, la escala de grises y el contraste deben ser iguales para todas las uniones de soldadura, con la posición alineada y sin desplazamiento ni torsión.

Capacidad del proceso de ensamblaje BGA

En la siguiente discusión se utiliza como ejemplo un tipo de componente BGA. Este tipo de componentes BGA son componentes PBGA (plastic ball grid array) con 520 pines y un tamaño de 2"x2", que presentan esferas de soldadura eutéctica y emplean flux sin limpieza. Se implementa un análisis de capacidad de proceso Six Sigma para comprobar la precisión de colocación del BGA y la probabilidad de aparición de circuitos abiertos y cortocircuitos en las uniones de soldadura. Las suposiciones previas al cálculo son:

a. No se producen variaciones en la almohadilla del componente BGA ni en la almohadilla de la PCB;

b. Los componentes BGA no sufren deformación (proceso de soldadura por refusión);

c. La desviación promedio se calcula de acuerdo con el volumen promedio de las uniones de soldadura después de la soldadura por refusión;

d. Se asume que el peso del componente BGA está equilibrado por la flotación y la tensión superficial;

e. Las almohadillas y las esferas de soldadura eutéctica deben presentar buena soldabilidad;

f. Todas las distribuciones son distribuciones normales.

• Colocación de BGA

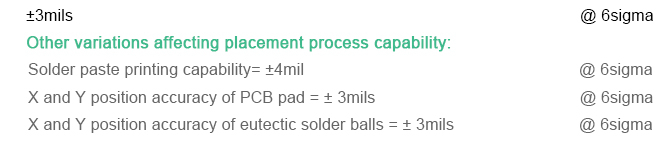

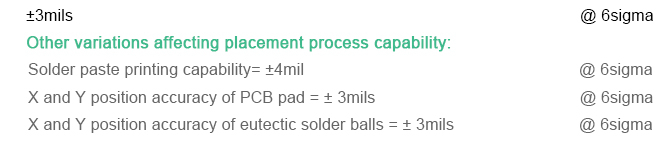

Se utiliza equipo SMT estándar para montar componentes BGA. El equipo de montaje ordinario es capaz de reconocer las imágenes de las esferas de soldadura eutéctica BGA, con capacidades del proceso de colocación que abarcan lo siguiente:

Según los datos anteriores, la desviación máxima de colocación es de 6,53 mil cuando la capacidad del proceso es de 6 sigma. Dado que el diámetro del pad es de 28 mil, la desviación de colocación puede despreciarse frente a la autoalineación de los componentes derivada de la tensión superficial cuando se funde la pasta de soldadura. En cuanto al proceso de colocación de componentes BGA, este se ajusta al nivel de 6 sigma.

• Uniones de soldadura con circuitos abiertos

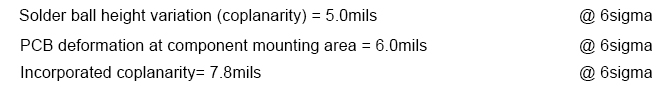

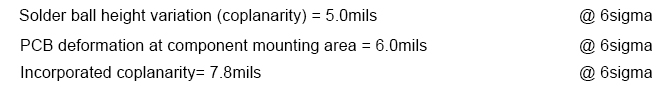

El proceso de ensamblaje tiende a presentar uniones de soldadura abiertas debido a un colapso insuficiente de las esferas de soldadura eutéctica. En lo que respecta a los PBGA con 520 pines, las esferas de soldadura eutéctica son esferas con un diámetro de 30 mils cuya desviación estándar es de 500 mils.3(con volumen participado en) y el volumen se regula a 14.130 mililitros3. El diámetro del pad BGA y del pad PCB es de 28 mil, con un espesor de pasta de soldadura de 6 mil. Por lo tanto, la altura promedio del borde de la bola de soldadura BGA es de aproximadamente 24 mil. En cuanto a la capacidad de 6 sigma que refleja la variación del volumen de la bola de soldadura,

Después de la soldadura por refusión, la altura del soporte de unión de soldadura determinada por el volumen promedio de las uniones de soldadura es de 19 mils. Como la capacidad del proceso se establece en 6 sigma, se mide que el espesor de la pasta de soldadura es de 4 a 8 mils. Además, las esferas de soldadura BGA se colapsarán en la pasta de soldadura en 3 mils, lo que conduce a los siguientes datos calculados:

Espesor mínimo de pasta de soldadura bajo las bolas de soldadura = 3 mils

Colapso mínimo = 7 milésimas de pulgada

Colapso incorporado mínimo = 10 milésimas de pulgada

Desviación mínima de seguridad generada para evitar que se produzcan circuitos abiertos = 2,2 milésimas de pulgada

Cuando las variaciones anteriores pueden controlarse dentro de ciertos rangos, el proceso de soldadura por refusión BGA puede alcanzar 6 sigma.

Lamentablemente, la deformación en los componentes BGA y en la PCB suele provocar una inconsistencia en la altura de las uniones de soldadura durante el proceso de ensamblaje por refusión BGA. Las diferencias entre las características de los componentes BGA y las almohadillas de la PCB generan variaciones en el proceso. En definitiva, incluso cuando se tienen en cuenta todas las variaciones, seguirán produciéndose uniones de soldadura abiertas. Por lo tanto, se puede utilizar un sistema de inspección por rayos X para llevar a cabo la detección de defectos en las uniones de soldadura abiertas.

• Puenteo de uniones de soldadura (cortocircuitos)

Se puede utilizar el mismo método para estimar la influencia de los cortocircuitos de las uniones de soldadura en la capacidad del proceso de ensamblaje. Las uniones de soldadura difieren entre sí en cuanto al diámetro y los datos medidos indican que el volumen de unión de cada punto de soldadura está en el rango de 12800 a 19250 mils.3bajo la capacidad de proceso de 6 sigma. Como resultado, la altura mínima del soporte de unión por soldadura es de 15 mils y el diámetro máximo de la unión por soldadura puede llegar a 38,5 mils. Cuando se trata de componentes BGA con un paso de 50 mils, difícilmente se producirán puentes en las uniones de soldadura.

Análisis de Control Estadístico de Procesos

Proceso eficaz de ensamblaje BGAel control conduce a que se produzcan menos variaciones en las uniones de soldadura. Sin embargo, en el proceso de ensamblaje práctico, las siguientes variaciones suelen hacer que el proceso fluctúe, lo que exige una supervisión constante de las mismas.

1. Altura y volumen de la pasta de soldadura;

2. Diámetro de la conexión lateral de los componentes BGA;

3. Diámetro de la conexión lateral de la almohadilla PCB;

4. Diámetro de unión central de las conexiones;

5. Tamaño de la cavidad y tasa de ocurrencia;

6. Bolas de estaño.

El grosor de la pasta de soldadura puede controlarse mediante equipos de inspección por rayos X y las variaciones del proceso pueden mantenerse dentro de cierto nivel en función de la forma y la consistencia de las uniones de soldadura.

Artículo escrito por la editora de PCBCart, Dora Yang, publicado originalmente en la revista SMT007, edición de mayo de 2018.

PCBCart maneja el ensamblaje BGA de manera profesional

PCBCart ha estado proporcionandoServicio de ensamblaje de PCBdurante muchos años, hemos tenido una amplia experiencia en proyectos de ensamblaje BGA. Podemos procesar un paso de BGA de 0,4 mm o superior, y nuestra cantidad de esferas BGA está entre 2 y 50. Si su requisito de montaje de PCB implica ensamblaje BGA, no dude encontáctanos aquípara una solución práctica y rentable. O puede hacer clic en el botón de abajo para enviar una solicitud de cotización de PCBA; le responderemos lo antes posible con el costo y la solución personalizados para el ensamblaje de la tarjeta de circuito.

Solicitar cotización GRATUITA de ensamblaje de PCB

Recursos útiles

•Una breve introducción a los tipos de encapsulado BGA

•Una introducción a la tecnología de encapsulado BGA

•Factores que afectan la calidad del ensamblaje BGA

•El servicio de producción integral de PCBCart abarca la fabricación de PCB, el abastecimiento de componentes y el ensamblaje llave en mano