En los últimos años, con el rápido desarrollo de los productos electrónicos relacionados con el video digital y las comunicaciones móviles digitales, la evolución de este tipo de productos está impulsando a las PCB hacia el desarrollo en términos de ligereza, delgadez, miniaturización, funciones múltiples y alta densidad y fiabilidad. El espacio de enrutamiento limitado en las PCB conduce a una separación muy reducida entre vías, pistas, y entre pistas y vías, y a la aparición de la técnica de relleno de cobre en las vías, lo que hace que la densidad de las PCB mejore aproximadamente entre un 10% y un 30%. La Figura 1 muestra una placa HDI (Interconexión de Alta Densidad) basada en el relleno de cobre en las vías.

Dado que el diseño de los orificios metalizados es capaz de ahorrar en gran medida espacio de enrutamiento yvías ciegasllenos de cobre presentan una alta fiabilidad, los microvías ciegos con relleno de cobre mediante galvanoplastia tienen muchas ventajas. Además, este proceso es relativamente sencillo, ahorra costos y mantiene un procedimiento simplificado. Debido a los méritos mencionados anteriormente, los microvías ciegos con relleno de cobre mediante galvanoplastia se aplicarán de forma masiva enFabricación de PCB HDI, considerado una tendencia emergente en el campo de las PCB. Sin embargo, todavía se presentan algunos problemas con la aplicación de los microvías ciegos con relleno de cobre mediante galvanoplastia, incluyendo cavidades extremadamente grandes, fugas y huecos vacíos en el interior de los orificios. Como un dolor de cabeza para los fabricantes de PCB, muchos factores complejos contribuyen a la formación de huecos vacíos dentro de los orificios. Este artículo analizará las causas de estos huecos vacíos en el interior de los orificios y propondrá las medidas correspondientes para abordarlos, con el fin de resolver las fallas y aumentar el rendimiento de los productos.

Análisis de fallos

Muchos elementos provocan cavidades vacías en los microvías ciegos con relleno de cobre mediante galvanoplastia, y cada elemento debe analizarse desde las perspectivas de sus características y del mecanismo de formación para que el efecto se optimice.

• Burbujas en vías ciegas

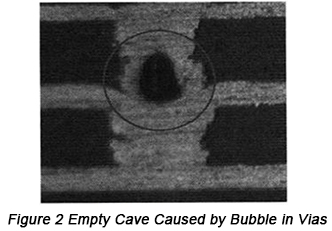

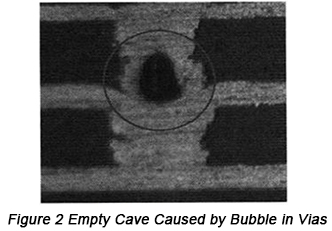

Las fuentes de burbujas provienen de la introducción externa y de la reacción propia. En general, se requiere realizar un recubrimiento flash en las PCB antes del recubrimiento de relleno de cobre para reforzar la conductividad de los orificios pasantes y facilitar el almacenamiento. Si las placas permanecen expuestas al aire durante mucho tiempo, tiende a producirse una oxidación grave de los orificios, por lo que el tiempo de permanencia no debe ser demasiado largo. Dicho de otro modo, un preprocesamiento deficiente provocará que no se eliminen las burbujas en los orificios pasantes y en la superficie oxidada, lo que incrementa en gran medida la tasa de cavidades vacías en los microvías ciegos, como se indica en la Figura 2.

La aparición de burbujas también se debe a la reacción anódica en el tanque de cobre y a la reacciónH2O → 1/2O2+ 2e-+ 2H+tendrá lugar en el ánodo cuando se aplique un ánodo insoluble. Basado en esta reacción, se puede concluir que el oxígeno se liberará del ánodo insoluble, lo que conduce a una alta compensación de aditivos y al aumento de la vida útil del ánodo o incluso a la pasivación del ánodo y a defectos en la PCB. Por lo tanto, para resolver este problema, se añade una cantidad moderada de sulfato ferroso a la solución de galvanoplastia para eliminar el oxígeno que escapa del ánodo cuando la reacción del ánodo sigue estas dos reacciones:Fe2+→ Fe3++ e-,Fe3++ Cu → Fe2++ e-.

Para garantizar una implementación fluida de la reacción, es necesario añadir constantemente Cu a la solución de galvanoplastia, generalmente en forma de polvo de óxido cúprico. Al mismo tiempo, para reducir la reacción parasitaria en el cátodo, deben establecerse requisitos más estrictos en cuanto al flujo de la solución de galvanoplastia y debe mejorarse el material del cátodo.

Este tipo de fallo causado por cavidades vacías suele producirse en el fondo de los orificios ciegos, presentando formas simétricas y regulares. Para mejorar este problema, se pueden tomar medidas desde los siguientes aspectos:

a. El tiempo de espera y el entorno de almacenamiento deben estar bien controlados antes del proceso de relleno con cobre mediante galvanoplastia. Generalmente, para las placas sin recubrimiento flash, el relleno con cobre debe completarse en 4 horas, mientras que para las placas con recubrimiento flash terminado debe completarse en 12 horas. Las placas deben almacenarse lejos de ambientes ácidos y, si es posible, es mejor guardarlas en salas con aire acondicionado capaz de controlar la temperatura y la humedad del ambiente.

b. Debe mejorarse el efecto del pretratamiento y añadirse los dispositivos necesarios para la eliminación de burbujas. El pretratamiento es extremadamente importante, ya que el pretratamiento del cobre de relleno en el proceso de galvanoplastia está directamente relacionado con el efecto de relleno. Para garantizar el efecto del pretratamiento, se recomienda elegir un desengrasante ácido y aumentar adecuadamente el caudal de agua. Además, en invierno, cuando la temperatura del agua es relativamente baja (inferior a 15 °C), se debe añadir un poco de ácido sulfúrico para el enjuague con agua después de la aplicación del desengrasante, o se pueden añadir dispositivos de calentamiento para garantizar el efecto de enjuague. Asimismo, se pueden instalar vibración y una válvula de aire tipo “poppet” en el tanque de pretratamiento con el fin de eliminar las burbujas en los orificios pasantes.

c. Selección del material de ánodo del tanque de cobre y control de los parámetros de corriente. Basado en la segunda fuente de burbujas, es muy importante seleccionar un material de ánodo adecuado para el tanque de cobre. El material de ánodo debe favorecer la mejora del rendimiento del ánodo y la reducción del consumo de aditivos. Cuando los parámetros de corriente son demasiado grandes, las reacciones en el ánodo se aceleran de modo que el número de burbujas aumenta. En tal condición, las burbujas entrarán en las vías ciegas a medida que fluyen hacia afuera y no podrán eliminarse de las vías. Por lo tanto, además de la selección del material de ánodo y el control de los parámetros de corriente, es necesario añadir una bolsa de ánodo o una capa de protección en el exterior de la malla del ánodo para evitar que las burbujas generadas por el ánodo entren directamente en la solución de galvanoplastia.

• Desequilibrio de los componentes aditivos

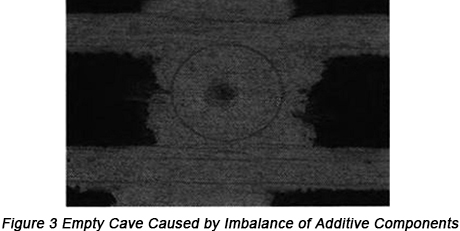

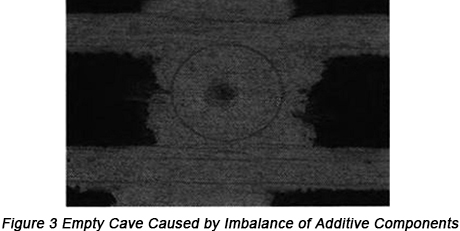

Los componentes de la solución de galvanoplastia de relleno de cobre incluyen sulfato de cobre, ácido sulfúrico, ion cloruro y aditivos, y el efecto de relleno dentro de las vías ciegas se implementa mediante el mecanismo de acción entre los componentes de la solución de galvanoplastia. Los aditivos desempeñan sus propios roles en el proceso de galvanoplastia de manera mutua e independiente. El abrillantador cumple la función de influir en las características de absorción o en las propiedades eléctricas en la interfaz del electrodo y de cambiar la forma y las propiedades de los sedimentos para obtener el plano de recubrimiento previsto. El agente de transporte es capaz de impulsar al abrillantador a avanzar en cada distribución de la cavidad del cátodo. Sin embargo, no funciona a menos que los iones cloruro lo ayuden. El agente de transporte se encarga de hacer uniforme una distribución desigual gracias a sus capacidades de nivelación y de recubrimiento uniforme. El agente nivelador tiende a ser absorbido por las posiciones con electronegatividad relativamente fuerte porque presenta una fuerte electropositividad en solución ácida. Luego, dificulta el depósito de iones de cobre en el área de alta densidad de depósito de cobre, sin influir en el área de baja densidad, como resultado de la competencia con los iones de cobre con carga positiva.

Es muy importante controlar los componentes y la cantidad de aditivos, y la falta de control de los componentes provoca un mal relleno de cobre en los microvías ciegos o cavidades vacías, como se muestra en la Figura 3.

La solución al fallo de cueva vacía causado por este motivo radica en el control de los componentes aditivos y de la cantidad de aditivo, incluyendo:

a. La cantidad de flujo del aditivo debe calibrarse periódicamente para garantizar una cantidad de flujo precisa y así lograr un control eficaz.

b. El tratamiento con carbón debe realizarse periódicamente en la solución según el estado de contaminación de la solución de galvanoplastia.

c. Los componentes del agente se analizan periódicamente y el contenido de aditivos y el efecto de recubrimiento deben evaluarse mediante el experimento de celda Hull para verificar si el efecto de recubrimiento se encuentra dentro de la categoría normal y, de ser necesario, realizar los ajustes correspondientes a tiempo.

• Causa de materia extraña

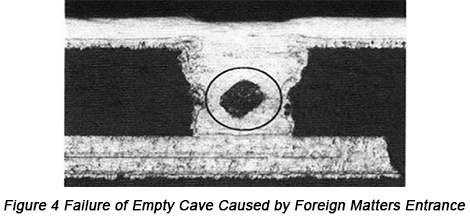

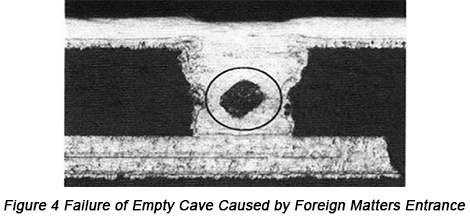

El entorno de las líneas de proceso de relleno de cobre por electrodeposición, los insumos utilizados y las actividades de producción diaria generarán contaminaciones con distintos grados de contaminación. Todo tipo de materias extrañas o contaminantes son inevitables. En el caso de las micro partículas extrañas, no pueden ser vistas a simple vista y es extremadamente difícil eliminarlas. Una vez que ingresan en las microvías ciegas, tiende a formarse una cavidad vacía, como se muestra en la Figura 4 a continuación.

Para este fallo de cavidad vacía en los microvías ciegos, la causa es fácil de encontrar. A través de SEM, se puede observar la forma de la cavidad vacía en los microvías ciegos. Por lo tanto, las medidas para encontrar la fuente de las materias extrañas incluyen:

a. Se evita que materias extrañas externas entren en la solución de galvanoplastia y se sugiere una línea de proceso cerrada.

b. Estimar si los materiales aplicados o la pureza del agente alcanzan el estándar y si cumplen el requisito deFabricación de PCB.

c. Se deben implementar filtrado periódico y control de pureza en el agente de recubrimiento para garantizar la viveza y claridad del color.

Conclusión

Naturalmente, las causas de la formación de cavidades vacías en los microvías ciegos son muchas más de las enumeradas, e incluyen la clasificación del material según la constante dieléctrica, el espesor, el tipo de microvía ciego y los parámetros de corriente del proceso de galvanoplastia.

En conclusión, la clave es averiguar la razón de la falla de cavidad vacía en los microvías ciegos cuando se enfrenta a fallas de vía vacía. Al mismo tiempo, es una buena idea observar la forma de la falla de cavidad vacía y resumir la experiencia, para encontrar las reglas correspondientes e implementar investigaciones con todo tipo de métodos de análisis. Además, con base en el mecanismo de la falla de cavidad vacía, se deben establecer directrices de operación científicas y aplicar estrictamente las normas de mejora y prevención, de modo que los problemas puedan resolverse y se incremente constantemente el rendimiento y la fiabilidad de los productos.

Recursos útiles

•Introducción sobre el Vía Ciega

•3 Elementos Importantes que No Conoces sobre Vías Enterradas y Ciegas en PCB Rígido-flex HDI

•Introducción a un nuevo método de relleno de orificios ciegos: relleno de orificios ciegos mediante panel-plating

•Cómo diseñar vías ciegas/enterradas en circuitos digitales de alta velocidad

•Servicio completo de fabricación de PCB de PCBCart - Múltiples opciones de valor añadido

•Servicio avanzado de ensamblaje de PCB de PCBCart - A partir de 1 pieza