La PCB rígido-flexible combina las propiedades tanto de la PCB flexible como de la PCB rígida, proporcionando un nuevo método de conexión entre dispositivos y componentes electrónicos. La PCB rígido-flexible resulta especialmente adecuada para productos electrónicos portátiles y dispositivos wearables, satisfaciendo las demandas del mercado actual gracias a su reducido número de puntos de conexión y a su capacidad para mejorar el rendimiento de los productos.

A pesar de sus méritos evidentes, la PCB rígido-flexible debe enfrentarse a algunas dificultades en el proceso de fabricación, incluyendo la alta complejidad de la tecnología de manufactura, numerosas fases de proceso, un largo ciclo de producción y un alto costo de fabricación. Por lo tanto, este artículo proporcionará un resumen sobre el cual se discutirán los problemas sobresalientes en términos de diseño de la fuente de ingeniería y del proceso de fabricación.

• Estructura de PCB flexible-rígida

La PCB rígido-flexible se produce uniendo la parte rígida exterior conPCB flexibley los circuitos pertenecientes a la parte rígida están interconectados con los de la parte flexible a través de vías metalizadas. Cada pieza de PCB rígido-flexible contiene una o más partes de placa rígida y partes de placa flexible. Por lo tanto, el PCB rígido-flexible presenta múltiples estructuras que requieren diferentes tecnologías de fabricación.

• Diseño de procesos de PCB rígido-flexible

a.En lo que respecta al proceso de fabricación de PCB rígido-flexible, se debe prestar más atención a las nuevas fases que no se encuentran en los PCB rígidos tradicionales: fabricación de circuitos flexibles (que incluye corte de materiales, generación de gráficos, laminación de película de cobertura y punzonado), ventana de PP (prepreg) de bajo flujo, limpieza por plasma, rugosificación por plasma, premecanizado, corte por láser, laminación de película de blindaje, laminación de placa de refuerzo.

b.Equivalente a las PCB rígidas, el diseño de PCB rígido-flexible debe ser realizado por profesionalesSoftware de diseño de PCBque se selecciona según la preferencia del diseñador y los requisitos de la placa.

• Diseño de disposición de PCB rígido-flexible

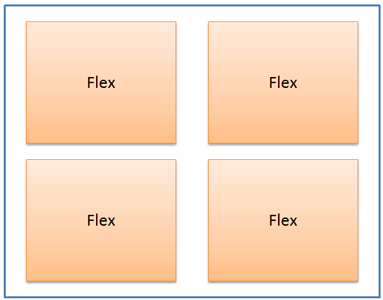

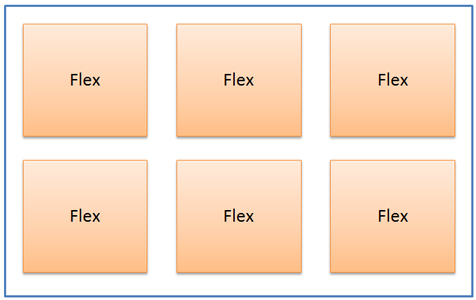

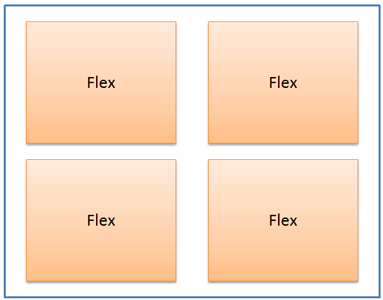

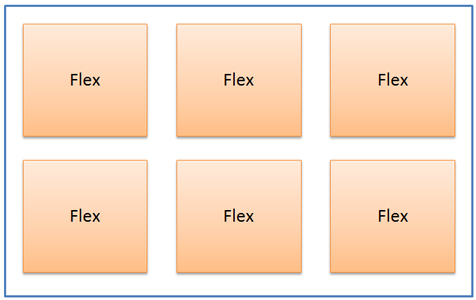

Flexiblelaminado revestido de cobre (CCL)suele estar diseñado para ofrecer dos opciones de anchura: 250 mm y 500 mm. En términos generales, la PCB flexible presenta un rango de tamaño de 250 mm × 100 mm a 250 mm × 250 mm, mientras que la PCB rígida presenta un rango de tamaño de 18 in × 24 in a 21 in × 24 in. Por lo tanto, cuando se trata de PCB rígido-flexible, se requiere la tecnología de apilado de capas, con estructuras principales demostradas a continuación.

a.Cuatro piezas de tableros flexibles se combinan para formar un tablero grande cuyo tamaño es el mismo que el de los tableros rígidos.

b.Seis piezas de placas flexibles se combinan para formar una placa grande cuyo tamaño es el mismo que el de la placa rígida.

• Preimpregnado de bajo flujo

a.El rango de espesor del PP común sin flujo es de 40 μm a 125 μm y el espesor del núcleo de la placa rígida común es de al menos 3 mil, mientras que el espesor de la placa flexible de una sola capa común es de 0,5 mil. El estándar de compensación del PP de bajo flujo establece un desbordamiento de adhesivo de 0,7 mm como punto crítico. Cuando los clientes requieren que el volumen de adhesivo de desbordamiento sea superior a 0,7 mm, se deben compensar 5 mil hacia el área flexible a lo largo de la línea De-Cap en el archivo de diseño del cliente. Cuando los clientes requieren que el volumen de adhesivo de desbordamiento sea inferior a 0,7 mm, esto debe indicarse en el NPI (introducción de nuevo producto).

b.La alineación entre el PP de bajo flujo y la placa base se logra mediante el uso de la máquina OPE para el punzonado y la alineación. El orificio OPE se perfora después de que la placa base esté fabricada y se taladran los orificios correspondientes en las posiciones correspondientes del PP de bajo flujo.

c.El criterio de aceptación de alineación es inferior a 4 mil. La abertura de cobre debe verse con una lupa de 10 aumentos y el PP no puede verse dentro de la abertura, lo que significa que el PP solo puede ser tangente al PP. Como se describe en la parte anterior de este artículo, se aplica el tipo de laminación cuatro en uno o seis en uno. La placa flexible y la placa rígida se fijan mediante remaches, por lo que los orificios para remaches deben perforarse de antemano en el área correspondiente del PP de bajo flujo. El diámetro y la posición de los orificios son equivalentes a los de las placas rígidas, es decir, cada pieza de placa flexible requiere cuatro orificios para remaches. En el caso de una placa seis en uno, el PP requerirá 24 orificios para remaches.

• Limpieza y rugosidad por plasma

La placa flexible recubierta con Coverlay necesita limpieza con plasma antes del laminado, cumpliendo con las condiciones de limpieza n.º 1. En cuanto a la placa completa recubierta con Coverlay, se añade un proceso de rugosificación por plasma antes del laminado, cumpliendo con las condiciones de limpieza n.º 2. Las condiciones de limpieza n.º 1 y n.º 2 pueden resumirse en la siguiente tabla.

|

Artículo

|

Condición 1

|

Condición 2

|

| RF (kW) |

2200 |

2200 |

| Tiempo (min) |

5 |

8 |

| Temperatura (°F) |

180 |

180 |

| CF4 (cc/min) |

600 |

600 |

| O2 (cc/min) |

1300 |

1300 |

• Fabricación de plantillas de remachado

Como la placa flexible y la placa rígida necesitan ser remachadas con remaches, es bastante difícil realizar el remachado manual, por lo que se requiere un útil de remachado. El parámetro del pasador de centrado en el útil de remachado es 25 μm menor que el del propio útil de remachado. A lo largo de la longitud de la placa, los remaches se disponen en cuatro filas y el pasador de centrado se coloca en dos filas de remaches en el útil de remachado.

• Selección de tecnología de máscara de soldadura y requisitos de diseño

a.En lo que respecta a las PCB flexo-rígidas, cuando su grosor es superior a 0,5 mm, se puede aplicar recubrimiento por aspersión, y las placas delgadas suelen aprovechar la tecnología de serigrafía.

b.La abertura de la ventana de la máscara de soldadura en la placa flexible debe estar entre 4 mil y 8 mil alejada del conductor del eje de la placa hacia el área rígida.

c.Cuando se trata de PCB flex-rígidas que aplican la tecnología De-Cap, no se deben implementar puntos de bloqueo de luz ni aperturas de ventana de máscara de soldadura en el área De-Cap. Cuando el diseño De-Cap no esté disponible, se debe diseñar la serigrafía para bloquear la luz.

• Diseño de fresado de patrones

Durante el proceso de fabricación de PCB rígido-flexible, los materiales flexibles deben laminarse con materiales rígidos y los materiales rígidos de la superficie se eliminarán mediante un método especial para dejar expuesta la placa flexible en áreas específicas. Luego, se aplicará el acabado de superficie en el área donde la placa flexible queda expuesta y se fresará el patrón completo. Como resultado, finalmente se generará una PCB rígido-flexible.

• Diseño De-Cap

El diseño del objetivo de alineación de De-Cap corresponde en realidad a los orificios de alineación de la máscara conformal después del laminado. No se debe seleccionar un objetivo en el área flexible para De-Cap. Si el diseño requiere que se utilice un objetivo de alineación flexible, el diámetro de esta imagen objetivo debe ser como máximo de 0,4 mm. Además, cada plano debe utilizar sus propias marcas de referencia.

• Diseño de refuerzo de PCB flexible-rígida

Las partes de conexión en la PCB rígido-flexible deben diseñarse sobre la parte flexible de la placa. Además, el cobre debe estar recubierto en la parte de conexión, sin cobre expuesto al aire. Como resultado, la parte flexible y la parte rígida no se separarán.

• Diseño de película de refuerzo y protección

El objetivo del refuerzo de la placa es aumentar la rigidez de las placas flexibles. La fabricación de la película de blindaje se ajusta al archivo de diseño del cliente.

El diseño de PCB rígido-flexible presenta estructuras complejas y conlleva tecnologías de diseño y fabricación difíciles. Además, las PCB rígido-flexibles requieren numerosos tipos de materiales con un costo elevado. La fabricación de PCB rígido-flexibles considera el control de precisión como un punto clave, lo que genera una alta exigencia en términos de estabilidad dimensional. Se espera que lo tratado en este artículo pueda servir de referencia para que los ingenieros optimicen los diseños de PCB rígido-flexibles, garantizando así la fiabilidad y el rendimiento de los productos electrónicos.