Como la plataforma de componentes integrados más común, las PCB multicapa conectan las placas de circuito y los componentes entre sí. Con los productos electrónicos volviéndose ligeros, delgados y pequeños, y con un alto rendimiento, los componentes IC se han vuelto altamente integrados, lo que conduce a una alta densidad de integración de las PCB. Como resultado, la generación de calor ha aumentado de forma evidente y la densidad térmica de las PCB se ha incrementado cada vez más, especialmente debido al uso masivo de componentes IC de alta frecuencia como los de tipo A/D o D/A y al aumento de la frecuencia de los circuitos. Si no se disipa la gran cantidad de pérdidas térmicas, la fiabilidad del equipo electrónico se verá muy afectada. Según las estadísticas, entre los factores que provocan fallos en los equipos electrónicos, la temperatura representa hasta el 55%, siendo la principal causa. A medida que aumenta la temperatura, la tasa de fallos de los componentes electrónicos se incrementa exponencialmente. Una vez que la temperatura ambiente aumenta en 10 °C, la tasa de fallos de algunos componentes electrónicos puede llegar a duplicarse. Para los productos aeroespaciales, este tipo de diseño de control térmico ni siquiera puede ser ignorado, ya que un método de diseño inadecuado para todo tipo de circuitos en entornos especiales puede provocar el fallo total de todo el sistema. Por lo tanto, se debe prestar mucha atención adiseño térmicodurante el diseño de PCB.

El análisis debe comenzar con el análisis de causas. La causa directa de la alta temperatura de las PCB radica en la existencia de componentes con consumo de energía. Cada componente tiene un consumo de energía en diferente grado que provoca el cambio de la intensidad térmica. Existen 2 tipos de fenómenos de aumento de temperatura: aumento de temperatura local o de gran área y aumento de temperatura a corto plazo o a largo plazo. La transferencia de calor tiene 3 formas: conducción de calor, convección de calor y radiación de calor. La radiación disipa el calor mediante el movimiento de ondas electromagnéticas que atraviesan el espacio. Dado que la disipación por radiación presenta una cantidad de calor relativamente baja, suele considerarse un método de disipación auxiliar. Este pasaje presentará una solución paraDisipación de calor de PCBen el proceso de funcionamiento a largo plazo en un entorno de alta temperatura, basado en la tecnología de conducción de calor y almacenamiento transitorio de calor en disipadores térmicos, tomando como ejemplo un tipo de PCB de servomotor.

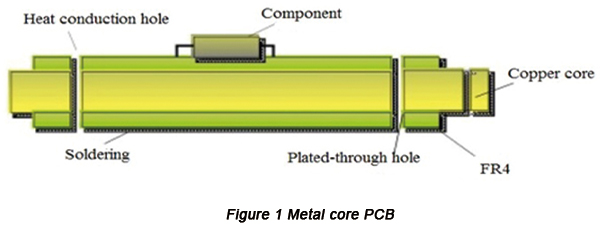

En esta PCB de servomotor hay 2 chips amplificadores de potencia de 2 W, 2 chips de conversión R/D, 2 chips de CPU, 1 chip EPLD y 1 chip de conversión A/D. La potencia total de esta PCB de servomotor es de 9 W. La PCB de servomotor está instalada en un entorno hermético con convección de aire limitada. Además, debido al espacio limitado, no se puede instalar una placa fría de disipación en la PCB de servomotor. Para garantizar el funcionamiento normal de la PCB de servomotor, solo se pueden utilizar la conducción de calor y la tecnología de almacenamiento transitorio de calor en disipadores para transferir el calor producido desde la PCB al cuerpo.

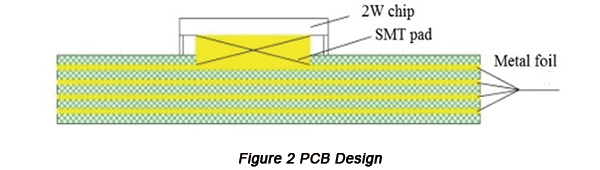

Es un método común disipar el calor mediantePCB de núcleo metálico. Primero, se incrusta una placa metálica con excelente conductividad térmica entre una PCB multicapa. Luego, el calor se disipa directamente desde la placa metálica o se conecta un equipo disyuntivo a la placa metálica para disipar el calor. La estructura de funcionamiento se muestra en la Figura 1.

El material principal de las PCB de núcleo metálico incluye aluminio, cobre y acero. También puede utilizarse como capa de tierra. La capa superior y la capa inferior de la PCB de núcleo metálico pueden interconectarse mediante orificios metalizados, y el calor puede transferirse a la capa interna y a la superficie de la PCB de núcleo metálico. Los elementos calefactores pueden soldarse directamente en la placa a través de la parte inferior y del orificio de conducción de calor. Como resultado, el calor generado por los elementos calefactores se transfiere directamente a la PCB de núcleo metálico, que transmite el calor al chasis tangente mediante el orificio de conducción de calor y lo disipa hacia el exterior. Las PCB con esta estructura tienen una amplia gama de aplicaciones, pero también pueden generar algunos problemas. Las PCB de núcleo metálico son tan gruesas que tienden a deformarse cuando la disipación de calor es desigual, lo que provoca un contacto deficiente entre los chips en las PCB y los pines. Las PCB de núcleo metálico disipan el calor de forma rápida y sencilla, lo que genera enormes dificultades para el reemplazo de chips y, durante el proceso de reemplazo, la atracción localizada del calor por parte de las PCB de núcleo metálico provocará una grave deformación de las PCB. Se ha comprobado que cuanto mayor es el área de una PCB, más fácilmente se deforma.

Para resolver los problemas anteriores, es necesario realizar una actualización de diseño a PCBs de núcleo metálico:

a. Se puede prensar una lámina de cobre de 4 capas con un grosor de 0,15 mm en las PCB para que el grosor de las PCB aumente en 3 mm, a fin de garantizar que las PCB no se deformen fácilmente y mejore la fiabilidad de los orificios pasantes.

b. En cuanto a los chips con una generación de calor de 2 W, se puede añadir una almohadilla SMT en la parte inferior de los chips para transferir el calor a la capa metálica de la PCB.

c. La parte inferior del chip es capaz de transferir calor a la capa interna de lámina de cobre mediante la lámina de cobre de gran área y el orificio de conducción de calor.

d. La capa aislante en ambos lados de la PCB puede fresarse para lograr la metalización del borde de la PCB. La disipación de calor puede lograrse mediante el contacto entre el borde desnudo de la PCB y la base. La instalación puede completarse con 36 tornillos para aumentar la conducción de calor entre la PCB y el cuerpo.

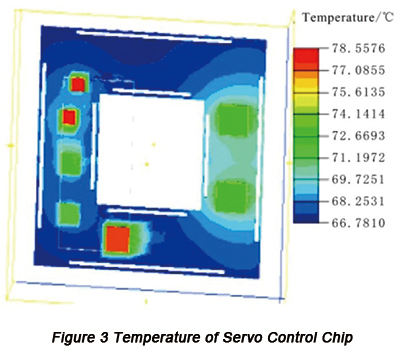

Después de la implementación de las medidas mencionadas anteriormente, el diseño de PCB mejorado se muestra en la Figura 2.